I

Изобретение относится к кузнечно-прсссово му оборудованию н может быть исно.и зовано для холодной н горячей высадки.

Известен автомат для высадки, содержащий смонтированные па стаиине нриводимый от коленчатого вала нолзуп с пуансоном и механизм выталкивания заготовок из последнего, включаюгций в себя двуилечий рыча1 одно плечо которого контактпрует с выталкивающим стержнем, размещенным на ползуне, а другое - с установленным в етаиппе ку/laKOM.

Однако в известном автомате )1ельзя рсгул;1ровать в необходимых пределах величппу хода выталкивателя и, самое главное, момента выталкивания относительно положения ползуна автомата. Неподвижиый кулак на стаинне, спрофилированный по определе}1ному закону, заранее онределяет начало и коней выталкивания относительно положения иолзуна. Поэтому такие выталкиватели используются для изготовлеиия изделшт только простейшей формы, формообразование которых ведется в Л1атрице и пуансоне, и не MOTVT применяться для Н1тамповки деталей сложной геометрической формы, так как онн не обеспечивают необходнмую наладку цикла выталклваиия в зависимости от взаимного положения инструмента (матрииа-нуансои).

Предлагаемый автомат с целью повыщения производительности и расишреция номенклат ры изготавливаемых изделий снабжен нолзуи кой. имеющей с одной стороны планку, контактирующую с рычагом, а с другой стороны - ролик для взаимодействия с кулачком, который устаиовлен на приводном валу, кинематически связанном с коленчатым валом.

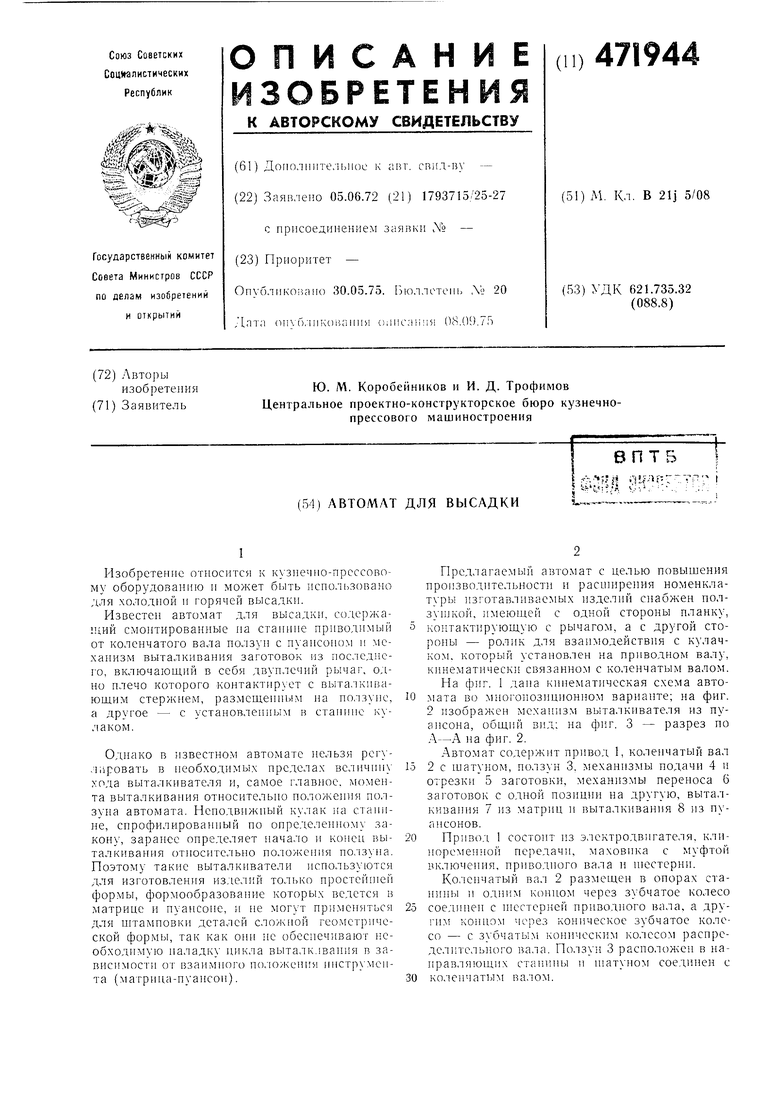

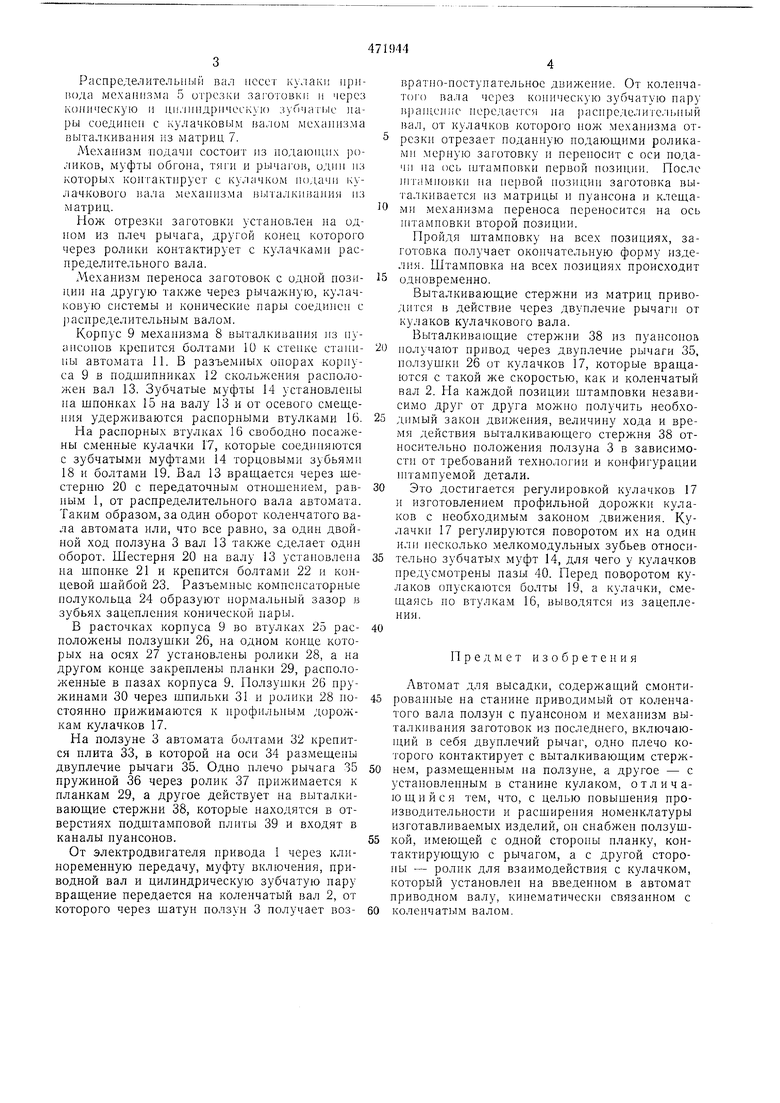

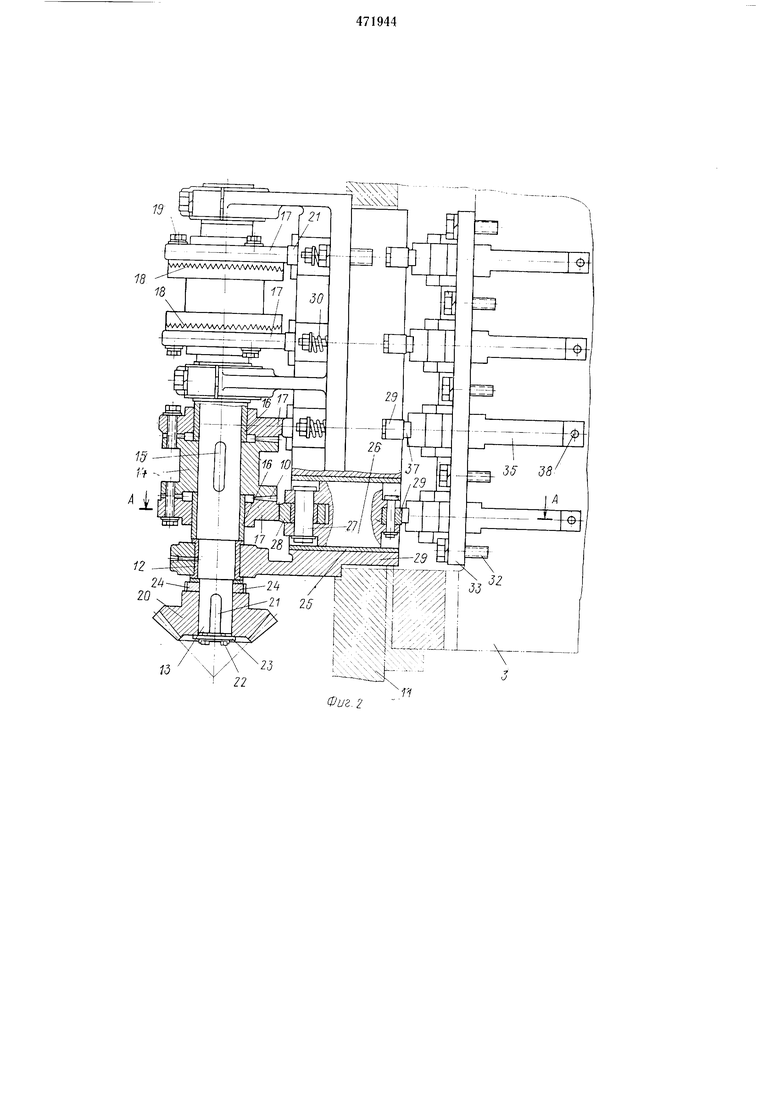

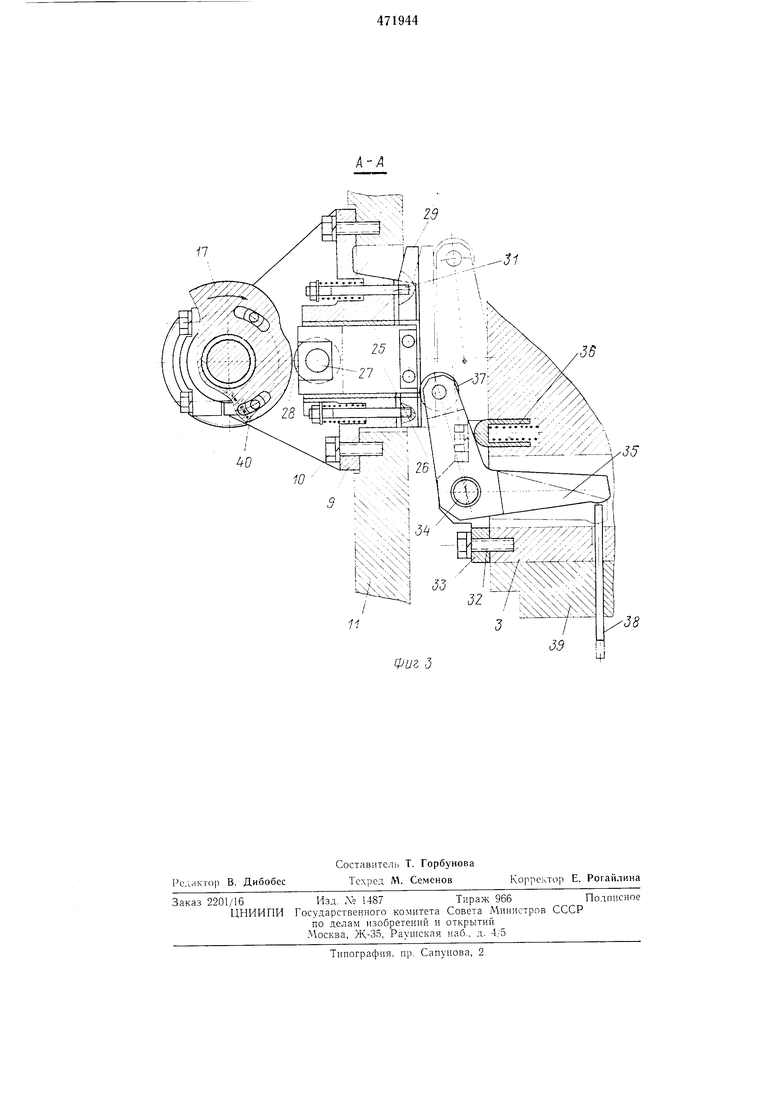

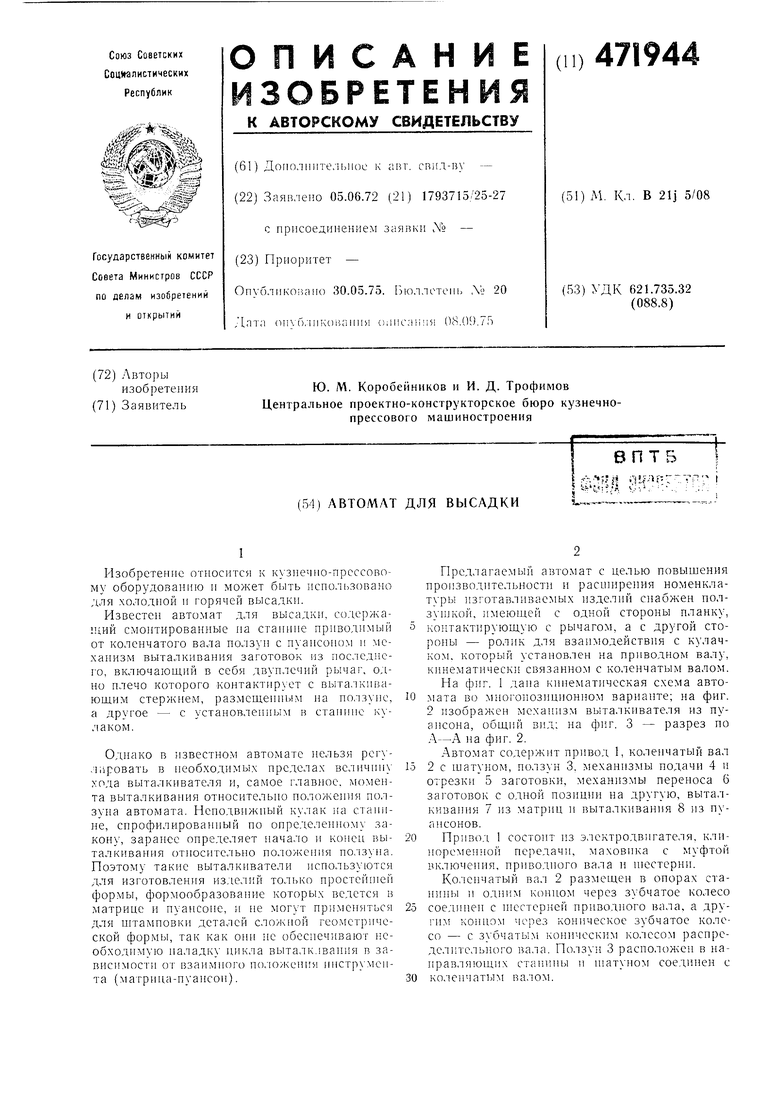

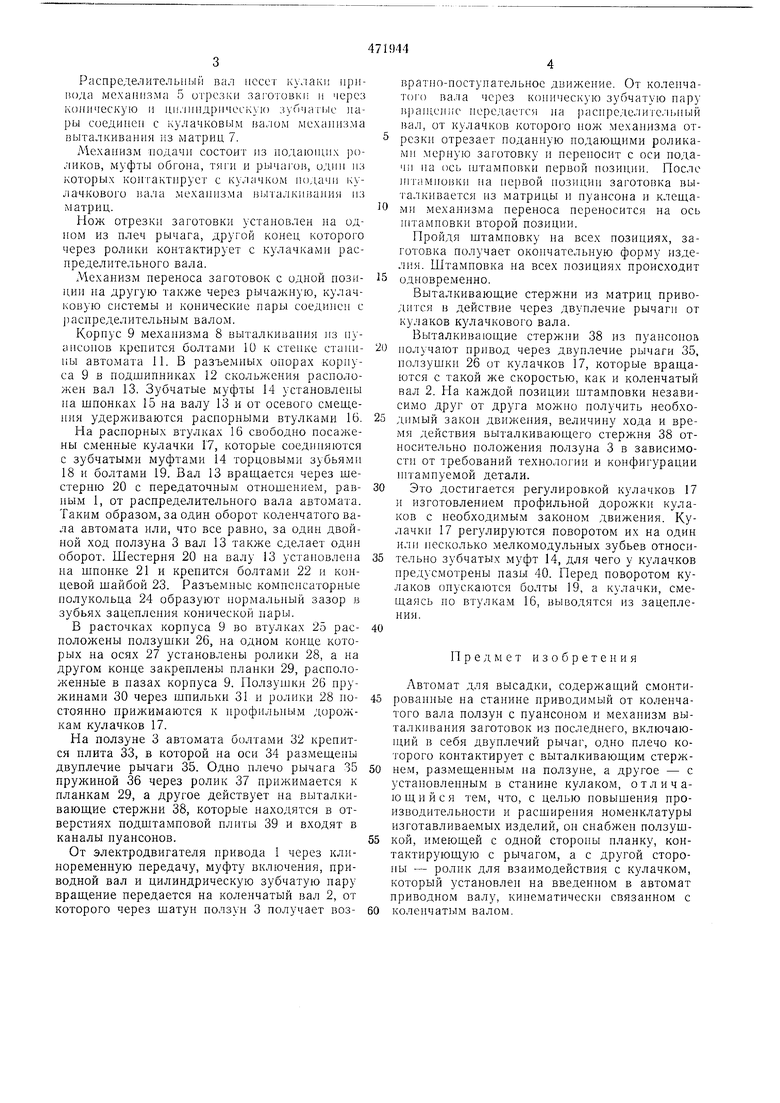

Иа фиг. I дана кинематическая схема автомата во многоиозиционном варианте; на фиг. 2 изображен механизм выталкивателя из пуансона, общнй вид; на фиг. 3 - разрез по А-А на фиг. 2.

Автомат содержит привод 1, коленчатый вал 2 с щатуном, нолзун 3. механнзмы нодачи 4 и отрезки 5 заготовки, механизмы переноса 6 заготовок с одной позиции на другую, выталкивания 7 из матриц и выталкивания 8 из т ансонов.

Привод 1 состоит из электродвигателя, клиноремеиной передачи, маховика с муфтой включения, нриводного вала ц нюстерни.

Коленчатый вал 2 размещен в опорах станины и одним коииом через зубчатое колесо соединен с Н1естерней нриводиого вала, а другим коииом через коническое зубчатое колесо - с зубчатым коническим колесом раснределителыюго вала. Ползхн 3 расиоложен в наиравляющих станины и нштуном соедине 1 с коленчатым валом.

Распределительный вал несет кулаки привода механизма 5 отрезки заготовк и через к()1 ическую н цилиндрическую зупчат1)1с нары соединен с кулачковым валом механизма выталкивания iis матриц 7.

Механизм иодачи состоит из подаюникч М)ликов, муфты обгона, тяги и рычагов, одии из которых кои1актирует с кулачком иодачи кулачкового вала .механизма вьггалкивалия IKS матриц.

Нож отрезки заготовки установлен иа одиом из плеч рычага, другой конец которого через ролики контактирует с кулачками распределительного вала.

Механизм переноса заготовок с одной позиции на другую также через рычажпую, кулачковую системы и конические и ары соеди)1еи с распределительным валом.

Корпус 9 механизма 8 выталкиваиия из lyансопов кренится болтами 10 к стенке стаиииы автомата И. В разъемных опорах кориуса 9 в подшипниках 12 скольжения расположен вал 13. Зубчатые муфты 14 установлены на шпонках 15 на валу 13 и от осевого смеш.ения уд,ерживаются распорными втулками 16.

На распорных втулках 16 свободно посажепы сменные кулачки 17, которые соединяются с зубчатыми муфтами 14 торцовыми зубьями 18 и болтами 19. Вал 13 вращается через шестерню 20 с передаточным отношением, равным 1, от распределительного вала автомата. Таким образом, за один оборот коленчатого вала автомата или, что все равно, за один двойной ход ползуна 3 вал 13 также сделает один оборот. Шестерня 20 па валу 13 устаиовлена на шпонке 21 и крепится болтами 22 и концевой шайбой 23. Разъемные компенсаторные полукольца 24 образуют нормальный зазор в зубьях зацепле}1ия конической пары.

В расточках корпуса 9 во втулках 25 расположены ползушки 26, на одном конце которых на осях 27 установлены ролики 28, а на другом конце закреплены планки 29, расположенные в пазах корпуса 9. Нолзушки 26 пружинами 30 через шпильки 31 и ролики 28 постоянно прижимаются к профильным дорожкам кулачков 17.

На ползуне 3 автомата болтами 32 крепится плита 33, в которой на оси 34 размещены двуплечие рычаги 35. Одно плечо рычага 35 пружиной 36 через ролик 37 прижимается к планкам 29, а другое действует на выталкивающие стержпи 38, которые находятся в отверстиях подштамповой плиты 39 и входят в каиалы пуансонов.

От электродвигателя привода I через клиноременную передачу, муфту включения, приводной вал и цилиндрическую зубчатую пару вращеиие передается на коленчатый вал 2, от которого через шатун ползун 3 получает возвратно-поступательное дБижеиие. От коленчатого вала через коническую зубчатую пару иращеиие передается lia распределите.1ьный нал, от кулачков которого нож механизма отрезки отрезает поданную подающими роликами мерную заготовку и переносит с оси подачи на ось и:тамповки первой позиции. После игг; миовки на первой иозиции заготовка выталкивается из матрицы и пуансона и клеща 0 ми механизма переноса переносится на ось пггамповки второй позиции.

Нройдя штамповку на всех позициях, заготовка получает око)1чательную форму изделия. Штамповка на всех позициях происходит

5 одновременно.

Выталкивающие стержни из матриц приводится в действие через двуплечие рычаги от кулаков кулачкового вала. Выталкивающие стержпи 38 из пуансопоа

0 иолучают привод через двуплечие рычаги 35, ползущкп 26 от кулачков 17, которые вращаются с такой же скоростью, как и колепчатый вал 2. На каждой позиции щтамповки независимо друг от друга можно получить необходимый закон движения, величипу хода и вре.мя действия выталкивающего стержня 38 относительно положения ползуна 3 в зависимости от требований технологии и конфигурации штампуемой детали.

0 Это достигается регулировкой кулачков 17 и изготовлением профильной дорожки кулаков с пеобходимым законом движения. Кулачки 17 регулируются поворотом их на один или несколько мелкомодульных зубьев относительно зубчатых муфт 14, для чего у кулачков предусмотрены пазы 40. Перед поворотом кулаков опускаются болты 19, а кулачки, смещаясь по втулкам 16, выводятся из зацепления.

Предмет изобретения

у втомат для высадки, содержащий смонти5 роваииые на станине приводимый от коленчатого вала ползун с пуансоном и механизм выталкивания заготовок из последнего, включаюи;ий в себя двуплечий рычаг, одно плечо которого контактирует с выталкивающим стержнем, размещепным на ползуне, а другое - с установлепным в станине кулаком, отличающийся тем, что, с повыщения производительпоети и расширения номенклатуры изготавливаемых изделий, он снабжен ползущ5 кой, имеющей с одной стороны планку, контактирующую с рычагом, а с другой стороны - ролик для взаимодействия с кулачком, который установлен на введенном в автомат приводном валу, кинематически связанном с

коленчатым валом.

vVvywvVVVVW V Av Vvw

18

17

18

I

fЛAЛvAЛЛЛЛ/ AW AV w I

/5

Фиг. 2

С

нЭФиг 5 J5

| название | год | авторы | номер документа |

|---|---|---|---|

| Холодновысадочный автомат | 1978 |

|

SU680798A1 |

| АВТОМАТ ДЛЯ ДВУСТОРОННЕЙ ВЫСАДКИ ДЕТАЛЕЙ СТЕРЖНЕВОГО ТИПА | 1971 |

|

SU307841A1 |

| Холодновысадочный автомат | 1985 |

|

SU1243874A1 |

| Холодновысадочный автомат | 1978 |

|

SU710740A1 |

| Автомат для изготовления деталей стержневого типа с головками | 1976 |

|

SU659274A1 |

| Механизм переноса заготовок | 1976 |

|

SU664738A1 |

| Автомат многопозиционный для объемной штамповки | 1986 |

|

SU1398965A1 |

| Автомат для холодной штамповки роликов | 1979 |

|

SU940990A1 |

| Автомат для высадки | 1974 |

|

SU512845A1 |

| Бункерное захватно-ориентирующее устройство | 1977 |

|

SU772653A1 |

Авторы

Даты

1975-05-30—Публикация

1972-06-05—Подача