(Л

ел

обратную связь по фактическому пере- , мещению шлифовальной бабки 4 от ли- I нейного датчика 3. Преобразователь 1 контролирует размер детали. Когда припуск, подлежащий снятию, станет равным расчетному, вычислительный I блок 14 начинает формировать алгоритм управления поперечной подачей для за ключительного цикла на основе обратной связи от первичного преобразователя 1. На данном этапе скорость поперечной подачи .задается пропорциональной текущей величине припуска. На вход сумматора 10 также поступает

сигнал от датчика 5 кругового перемещения винта 6 подачи шлифовальной бабки 4, используемого в качестве датчика дополнительной обратной связи. В итоге на выходе первого сумматора 10 формируется результирующий сигнал управления приводом подачи 12, обеспечивающий перемещение с дискретностью, равной дискретности датчика 5, на заданную величину перемещения шлифовальной.бабки 4 по линейному датчику 3 и соответствукяцему отсчи- тьшаемому по преобразователю 1 размеру детали 2. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для моделирования параметров системы управления круглошлифовального станка | 1986 |

|

SU1410070A1 |

| Способ управления циклом круглого шлифования | 1986 |

|

SU1430241A1 |

| Способ управления процессом врезного шлифования | 1982 |

|

SU1144858A1 |

| Способ управления поперечной подачей внутришлифовального станка и устройство для реализации этого способа | 1974 |

|

SU521124A1 |

| Система автоматического контроля параметров процесса круглого шлифования на станке с программным управлением | 1989 |

|

SU1705049A1 |

| Способ управления поперечной подачей внутришлифовального станка | 1976 |

|

SU647102A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ВРЕЗНОГО ШЛИФОВАНИЯ | 2004 |

|

RU2254977C1 |

| Система управления приводом прибора активного контроля размеров | 1982 |

|

SU1071413A1 |

| Устройство для программного управления шлифовальными станками | 1978 |

|

SU746430A1 |

| Устройство для автоматического управления рабочим циклом врезного шлифования | 1982 |

|

SU1105294A1 |

Изобретение относится к машиностроению и может быть использовано на круглошлифовальных станках с программным управлением, в частности с управлением от мини-ЭВМ, при обработг ке многоступенчатЕгПС валов. Цель - расширение технологических возможностей и повьшение точности обработки деталей за счет повышения точности позиционирования шлифовальной бабки и плавности подачи на заключительном этапе съема припуска. На выходе сумматора 13 формируется сигнал управления приводом подачи 12, учитывающий

Изобретение относится к мапшно- строению и может быть использовано на круглошпифовальных станках с программным управлением, в частности с управлением от мини-ЭВМ, при обработке многоступенчатых валов.

Целью изобретения является расщи- р.ение технологических возможностей и повышение точности обработки деталей типа многоступенчатых валов за счет повышения точности позиционирования шлифовальной бабки и плавности поперечной подачи на заключительном этапе съема припуска.

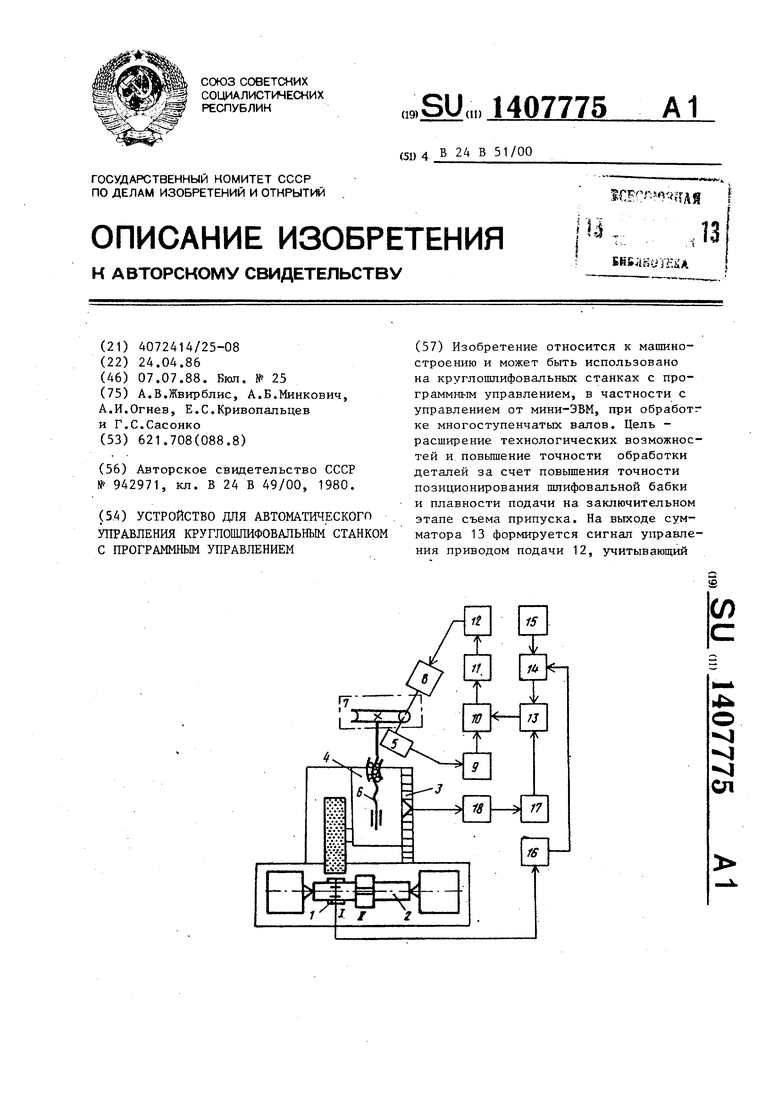

На чертеже представлена структурная схема устройства для автоматического управления круглошлифовальным станком с программньм управлением.

Устройство содержит измерительную скобу с первичным преобразователем 1 размера детали 2, линейньш датчик 3 фактического перемещения шлифовальной бабки 4, датчик 5 кругового перемещения винта 6 подачи шлифовальной бабки 4, установленный на первичном валу червячного редуктора 7, на другом конце которого установлен высокомо- ментный двигатель 8, соединенные последовательно с датчиком 5 первый блок 9 связи, первый сумматор 10, функциональный блок 11 и привод 12 подачи. К второму входу первого сум- йатора 10 подключен выход второго сумматора 13, первый вход которого соединен с вычислительйым блоком 14, связанным с выходом блока 15 задания, а также с первичным преобразователем 1 через второй блок 16 связи. Второй вход второго сумматора 13 связан через соединенные последовательно блок 17 компенсации и третий блок 18 связи с линейным датчиком 3. Устройство работает следующим образом.

На предварительном этапе цикла обQ работки поверхности I детали 2 управление поперечной подачей шлифовальной бабки 4 производится на основе информации о ее положении, поступающей от линейного датчика 3 на второй вход

5 второго сумматора 13 посредством третьего лока 18 связи через блок 17 компенсации, предназначенньй для коррекции сигнала линейного датчика 3 с учетом данных о его погрешности. К

Q первому входу второго сумматора 13 поступает сигнал от вычислительного блока 14, соединенного с блоком 15 задания программы управления. На выходе второго сумматора 13 формируется

5 основной сигнал управления приводом 12 подачи, учитьтающий обратную связь, по фактическому перемещению шлифовальной бабки 4 от линейного датчика 3, и поступает на вход первого сумматора 10..

0

35

В соответствующем, заданном программой управления, положении шлифовальной бабки 4 измерительная скоба . с первичным преобразователем 1 вводится на измерительную позицию, контролирует раз-мер обрабатьгоаемой поверхности I и выдает сигнал о его величине через второй блок 16 связи на вход вычислительного блока 14. При достижении заданного программой управления промежуточного размера детали 2, т.е. когда подлежащий снятию припуск станет равным расчетному, вычислительньм блок 14 начинает фор- мировать алгоритм управления поперечной подачей для автоматического этапа цикла обработки на основе обратной связи от первичного преобразователя 1. Таким образом, на данном этапе цикла скорость поперечной подачи задается пропорциональной текущей ве- личине припуска.

На выходе второго суг-шатора 13 формируется результирующий сигнал рассогласования, основанный на сигнале, поступающем от вычислительного блока 14, и на сигнале обратной связи от линейного датчика 3 и, приведенный в соответствие с фактической дис- кретностью датчика 5 путем умножения данного сигнала на отношение дискрет- ностей датчиков 3 и 5, поступает на вход первого сумматора 10.

Тем временем на второй вход перво- го сумматора 10 поступает сигнал через первый блок 9 связи от датчика 5 кругового перемещения винта 6 подачи птифовапьной бабки 4, используемого в качестве датчика дополнительной обратной связи. При этом фактическая дискретность отсчета по датчику 5 обеспечивается 2-10 раз меньше дискретности отсчета по линейному датчику 3 благодаря размещению датчика 5 на первичном валу червячного редуктора 7, например, с передаточным отношением 1:(5-25), соединенном с валом высокомоментного двигателя 8.

Следовательно, на входы первого сумматора 10 поступают задающий сигнал на определенную величину перемещения шлифовальной бабки 4 от второго сумматора 13, приведенный в соответствие с фактической дискретностью датчика 5, и сигнал от датчика 5 посредством первого блока 9 связи.

Б итоге на выходе первого сумматора 10 формируется результирующий сигнал управления приводом 12 подачи, обеспечивающий перемещение с дискретностью, равной дискретности датчика 5, на заданную величину перемещения шлифовальной бабки 4 по линейному

5

о

5

0

5

0

5

датчику 3 и соответствующему отсчиты-. ваемому по преобразователю 1 размеру детали 2.

Функциональный блок 11 предназначен для преобразования дискретцого сигнала рассогласова,ния в аналоговый с определенными характеристиками, соответствующими конкретному выполнению привода 12 подачи и, кроме того, для обеспечения увеличения коэффициента усиления в нижней части диапазона скоростей перемещения пшифовапьной бабки 4..

При достижении заданного размера обрабатываемой поверхности I на основе информации первичного преобразователя 1 вычислительный блок 14 формирует команду на реверс высокомоментного двигателя 8. В результате производится отвод шлифовальной бабки 4 . В момент достижения размера детали 2, кроме того, вычислительный блок 14 определяет величину коррекции К X - R (где X - отсчитываемое по линейному датчику 3 положение шлифовальной бабки 4, R - радиус измеряемой первичным преобразователем 1 поверхности детали 2) для приведения координаты шлифовальной бабки 4 в соответствие фактическому размеру детали 2, чем устраняется погрешность раз- размера, вызванная смещением режущей поверхности круга ввиду силовых, теп- ловьм перемещением шпинделя, износом шлифовального круга и инструмента для его правки, при последующей -.юбработ- ке поверхности II детали 2.

Следовательно, устройство может быть использовано не только npif обработке поверхностей детали с применением активного контроля размера с помощью измерительного преобразователя 1, но и при повьш1енных требованиях к точности размеров в тех случаях, когда применение измерительно - го преобразователя 1 невозможно, что расширяет его технологические возможности. Устройство также обеспечивает исключение погрешностей следящего привода подачи, так как датчик 5, установленньй на одном валу с высоко- моментным двигателем 8 и ввиду этого имеющий малую дискретность, определяет динамические характеристики привода 12 подачи, значит, чувствительность и плавность перемещений, а линейный датчик 3 контролирует отработку заданной величины перемещений и

1|сонечное положение шлифовальной баб- и 4. Ввиду повьппения плавности пере- 1 1ещения шлифовальной бабки 4 в конце цикла обработки, непосредственно пе- йед достижением заданного размера, повышаются точность геометрической формы и качество обработанной поверх- мости.

При последующей обработке поверхности II детали 2, использование ак- f HBHoro контроля текущего размера которой с помощью первичного преобра- :(ователя 1 не представляется возможным, например, ввиду наличия на ней канавок, на предварительном этапе цикла обработки управление приводом 2 подачи шлифовальной бабки 4 производится согласно приведенной последовательности .

Далее при достижении заданного программой управления промежуточного положения шлифовальной бабки 4 вычислительный блок 14 начинает формиро- |ать алгоритм управления поперечной подачей для заключительного этапа цикла шлифования. На основе данного ;1лгоритма управления и обратной связи по фактическому перемещен1по шлифо- пальной бабки 4 от линейного датчика 3 вторым сумматором 13 формируется результирующий сигнал управления при- 1ЮДОМ 12 подачи, причем ее скорость ;1адается пропорциональной текущей ве- лЫчине uSd), определяемой как dSC T) t S . - SC), где 5ц- конечное, учи- ываняцее проведенное на предыдущем 1Ыкле обработки, уточнение, положение щпифовальной бабки 4, соответствующее Заданному размеру поверхности II детали 2; S( t) - текущее положение шлифовальной бабки 4 на заключительном цикла обработки, отсчитываемое lio линейному датчику 3.

Последующее поступление сигналов фт второго сумматора 13 и от датчика 5 на первый сумматор 10, а также формирование сигнала рассогласования, Поступающего на функциональный блок (1 и далее на привод 12 подачи, осуВШШПИ

Заказ 3257/19 Тираж 678

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

ществляется согласно описанному для обработки поверхности I.

В момент достижения координаты S шлифовальной бабки 4, соответствующей заданному размеру поверхности II, по команде от вычислительного блока 14 производится отвод шлифовальной бабки 4.

В дальнейшем при врезном и продольном шлифовании остальных поверхностей детали 2 в зависимости от того, производится их шлифование с активным контролем размера или без него, управление происходит по одному из описанных вариантов.

Формула изобретения

Устройство для автоматического управления круглошлифовальным станком с программным управлением, включающее измерительную скобу с первичным преобразователем, первый сумматор, функциональный блок, выход которого связан с приводом поперечной подачи шлифовальной бабки, линейный датчик перемещения шлифовальной бабки, блок задания и вычислительньш блок, о тличающееся тем, что, с целью расширения технологических воз- . можностей и повьш1ения точности обработки, устройство снабжено дополнительным датчиком кругового перемещения винта механизма поперечной подачи шлифовальной бабки, соединенным через введенный первый блок связи с первым сумматором, выход которого связан с функциональным блоком, первичный преобразователь через введенный второй блок связи соединен с вычислительным блоком, вход которого также связан с выходом блока задания, а выход - с входом введенного второго

сумматора, выход которого связан с входом первого сумматора, линейный датчик перемещения шлифовальной бабки через введенные соединенные последовательно третий блок связи и блок

компенсации связан с входом второго сумматора.

Подписное

| Устройство для автоматического контроля размеров деталей при врезном шлифовании | 1980 |

|

SU942971A2 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-07-07—Публикация

1986-04-24—Подача