Изобретение относится к обработке металлов давлением и может использоваться при изготовлении бимет;1лличес ких труб.

Целью изобретения является повышение качества изготавливаемых биметаллических труб благодаря надежному соединению (по типу диффузионной сварки) между оболочкой и сердечни- кo полого полуфабриката для прессования трубы, а также сокращение трудоемкости подготовительных работ за счет исключения тщательной подготовки элементов составной заготовки к прошивке.

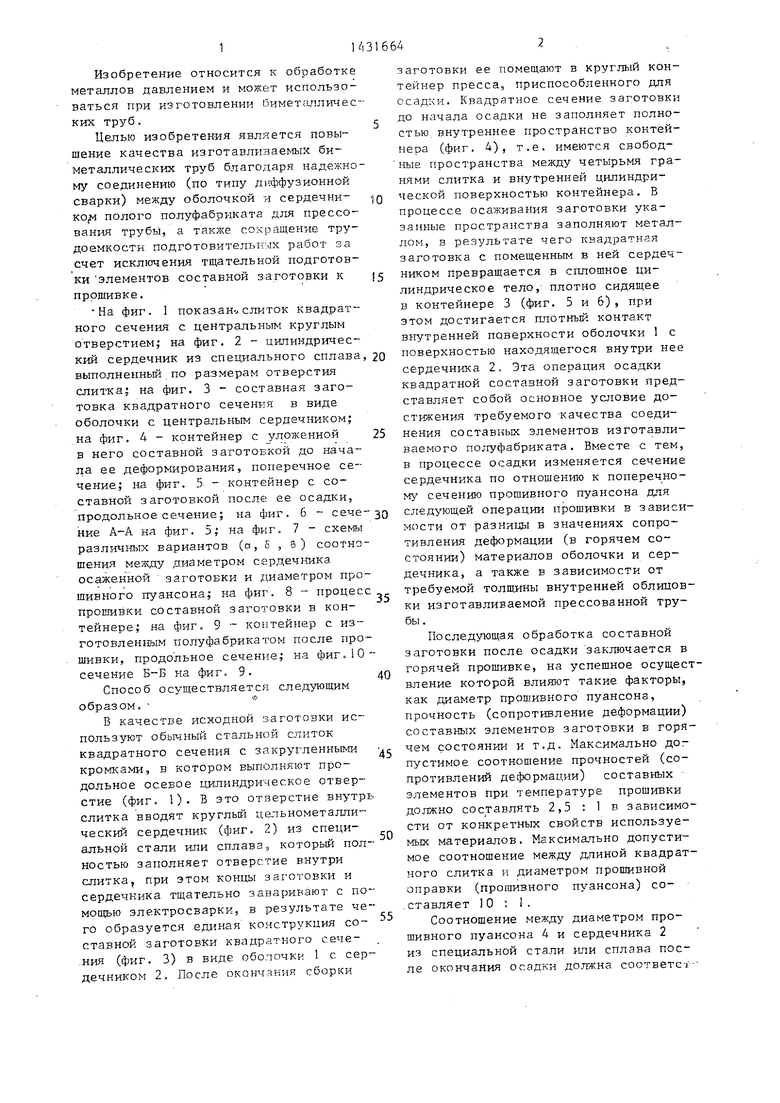

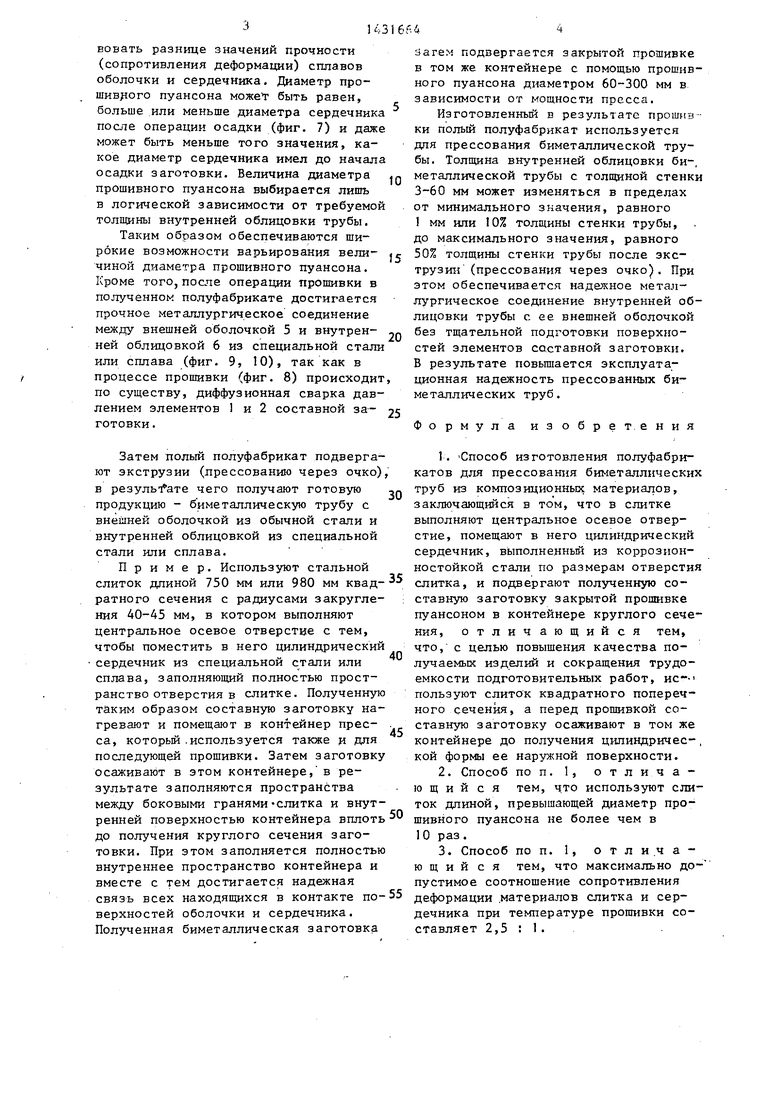

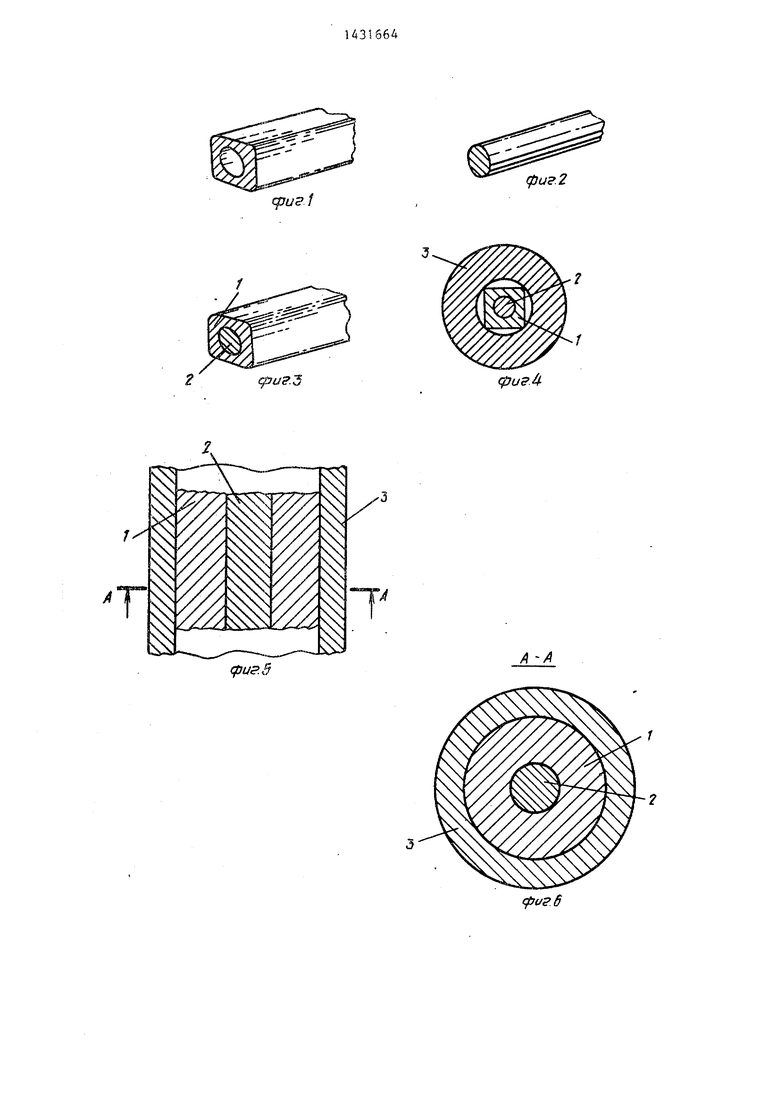

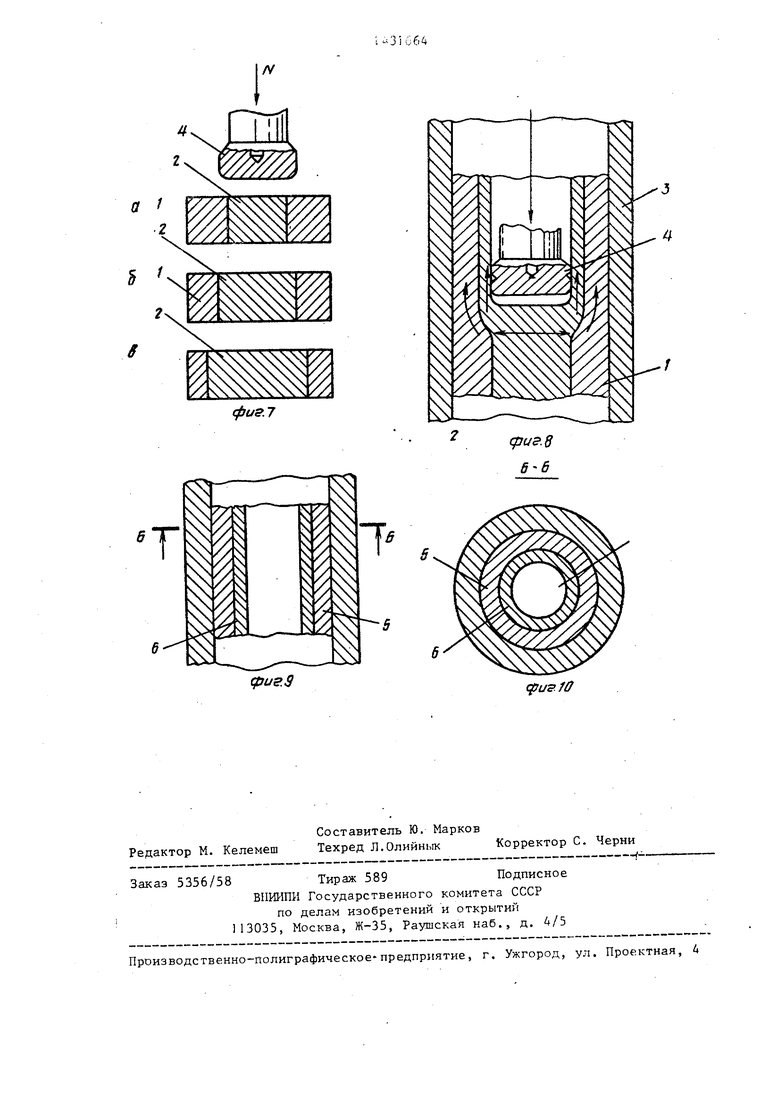

На фиг. 1 показан- слиток квадратного сечения с дентральньтм круглым отверстием; на фиг. 2 - цилиндрический сердечник из специального сплава выполненный по размерам отверстия слитка; на фиг. 3 - составная заготовка квадратного сечения в виде оболочки с центральным сердечником; .на фиг. 4 - контейнер с уложенной в него составной заготовкой до начала ее деформирования, поперечное сечение; на фиг. 5 - контейнер с составной заготовкой после ее осадки, продольное сечение; на фиг. 6 - сечение А-А на фиг. 5; на фиг. 7 - схегФ различтргх вариантов (а, Б , 8 ) соотношения меж,цу диаметром сердечника осаженной заготовки и диаметром прошивного пуансона; на фиг. 8 - процес прошивки составной заготовки в контейнере; на фиг. 9 - контейнер с изготовленным полуфабрикатом после прошивки, продольное сечение; на фиг. 10 сечение на фиг. 9.

Способ осуществляется следующим образом.

В качестве исходной заготовки используют обычный стальной слиток квадратного сечения с закругленными кромками, в котором выполняют продольное осевое цилиндрическое отверстие (фиг. ). В это отверстие внутр слитка вводят круглый цсгтьнометалли- ческий сердечник (фиг. 2) из специальной стали или сплава, который полностью заполняет отверстие внутри слитка, при этом концы заготовки и сердечника тщательно заваривают с помощью электросварки, в результате че го образуется ещшая конструкция со ставной заготовки квадратного сечения (фиг. 3) в виде оболочки 1 с сердечником 2. После окончания сборки

„

-

, -

10

5

20

25

30

35

40

45

50

55

заготовки ее помещают в круглый контейнер пресса, приспособленного для осадки. Квадратное сечение заготовки до начала осадки не заполняет полностью внутреннее пространство контейнера (фиг. 4), т.е. имеются свобод- ныв пространства между четырьмя гранями слитка и внутренней цилиндрической поверхностью контейнера. В процессе осаживания заготовки указанные пространства заполняют металлом, в результате чего квадратная заготовка с помещенным в ней сердечником превращается в сплошное цилиндрическое тело, плотно сидящее в контейнере 3 (фиг. 5 и 6), при этом достигается плотный контакт в гyтpeннeй поверхности оболочки 1 с поверхностью находящегося внутри нее сердечника 2 Эта операция осадки квадратной составной заготовки представляет собой основное условие достижения требуемого качества соединения составных элементов изготавливаемого полуфабриката. Вместе с тем, в процессе осадки изменяется сечение сердечника по отношению к поперечному сечению прошивного пуансона для следующей операции прошивки в зависимости от разницы в значениях сопротивления деформации (в горячем состоянии) материалов оболочки и сердечника, а также в зависимости от требуемой толщины внутренней облицовки изготавливаемой прессованной тру бы.

Последующая обработка составной заготовки после осадки заключается в горячей прошивке, на успешное осуществление которой влияют такие факторы, как диаметр прошивного пуансона, прочность (сопротивление деформации) составных элементов заготовки в горячем состоянии и т.д. Максимально допустимое соотношение прочностей (сопротивлений деформации) составных элементов при температуре прошивки должно составлять 2,5 ; 1 в зависимости от конкретных свойств используемых материалов. Максимально допустимое соотношение между длиной квадратного слитка и диаметром прошивной оправки (прошивного пуансона) со- .ставляет 10: 1.

Соотношение между диаметром прошивного пуансона 4 и сердечника 2 из специальной стали ти сплава после окончания осадки должна соответст-- 143i6i

вовать разнице значений прочности (сопротивления деформации) сплавов оболочки и сердечника. Диаметр про- шиврого пуансона может быть равен, больше или меньше диаметра сердечника после операции осадки (фиг. 7) и даже может быть меньше того значения, какое диаметр сердечника имел до начала осадки заготовки. Величина диаметра ,, прошивного пуансона выбирается лишь в логической зависимости от требуемой толщины внутренней облицовки трубы. Таким образом обеспечиваются широкие возможности варьирования вели- .г чиной диаметра прошивного пуансона. Кроме того,после операции прошивки в полученном полуфабрикате достигается прочное металлургическое соединение между внешней оболочкой 5 и внутрен- j ней облицовкой 6 из специальной стали или сплава (фиг. 9, 10), так как в роцессе прошивки (фиг. 8) происходит, по существу, диффузионная сварка давением элементов 1 и 2 составной за- 55 готовки.

Затем полый полуфабрикат подвергают экструзии (прессованию через очко), в результ ате чего получают готовую ,... продукцию - биметаллическую трубу с внешней оболочкой из обычной стали и внутренней облицовкой из специальной стали НИИ сплава.

Пример. Используют стальной слиток длиной 750 мм или 980 мм квад- ратного сечения с радиусами закругле- ния 40-45 мм, в котором выполняют центральное осевое отверстие с тем, тобы поместить в него цилиндрический сердечник из специальной стали или сплава, заполняющий полностью пространство отверстия в слитке. Полученную таким образом составную заготовку нагревают и помещают в контейнер пресса, которьй .используется также и для последующей прошивки. Затем заготовку осаживают в этом контейнере, в результате заполняются пространства между боковыми гранями-слитка и внутренней поверхностью контейнера вплоть до получения круглого сечения заготовки. При этом заполняется полностью внутреннее пространство контейнера и вместе с тем достигается надежная связь всех находящихся в контакте по-55 верхностей оболочки и сердечника. Полученная биметаллическая заготовка

40

45

50

, г

...

5

0

5

0

Затем подвергается закрытой прошивке в том же контейнере с помощью прошивного пуансона диаметром 60-300 мм в зависимости от мощности пресса.

Изготовленный в результате прошивки полый полуфабрикат используется для прессования биметаллической трубы. Толщина внутренней облицовки би-, металлической трубы с толщиной стенки 3-60 мм может изменяться в пределах от минимального значения, равного 1 мм Ш1И 10% толщины стенки трубы, до максимального значения, равного 50% толщины стенки трубы после экструзии (прессования через очко). При этом обеспечивается надежное металлургическое соединение внутренней облицовки трубы с ее внешней оболочкой без тщательной подготовки поверхностей элементов составной заготовки. В результате повьшшется эксплуатационная надежность прессованных биметаллических труб.

Формула изобретения

1. Способ изготовления полуфабрикатов для прессования биметаллических труб из композиционных материалов, заключающийся в том, что в слитке выполняют центральное осевое отверстие, помещают в него цилиндрический сердечник, выполненный из коррозион- ностойкой стали по размерам отверстия слитка, и подвергают полученную составную заготовку закрытой прошивке пуансоном в контейнере круглого сечения, отличающийся тем, что, с целью повышения качества получаемых изделий и сокращения трудоемкости подготовительных работ, ис-- пользуют слиток квадратного поперечного сечения, а перед прошивкой составную заготовку осаживают в том же контейнере до получения цилиндричес-, кой формы ее наружной поверхности.

2.Способ по п. 1, отличающийся тем, что используют слиток дпиной, превышающей диаметр прошивного пуансона не более чем в

10 раз.

3.Способ по п. 1, о т л и .4 а - ю щ и и с я тем, что максимально до- пустимое соотношение сопротивления деформации материалов слитка и сердечника при температуре прошивки составляет 2,5:1.

фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕССОВАНИЯ ТРУБ БОЛЬШОГО ДИАМЕТРА | 1998 |

|

RU2146177C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ БЕСШОВНЫХ ТРУБ | 2010 |

|

RU2453390C2 |

| Способ прессования профильной заготовки и инструмент для его осуществления | 1989 |

|

SU1697918A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ ДИАМЕТРОМ МЕНЕЕ 70 ММ ИЗ ПРЕЦИЗИОННОГО СПЛАВА МАРКИ Н70Х20Ф8Я7 МЕТОДОМ ГОРЯЧЕЙ ЭКСТРУЗИИ | 2023 |

|

RU2824780C1 |

| Способ изготовления труб из слитков | 1984 |

|

SU1238822A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2041752C1 |

| Способ получения полой заготовки с дном | 1988 |

|

SU1563796A1 |

| Способ получения бесшовных плакированных профилей и инструмент для его осуществления | 1988 |

|

SU1697919A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА И ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2343031C1 |

| СПОСОБ ПРЕССОВАНИЯ КОРОТКОМЕРНЫХ ТРУБ | 2001 |

|

RU2208490C2 |

Изобретение относится к обра- / ботке металлов давлением и может ис. пользоваться при изготовлении биметаллических труб. Цель изобретения - повышение качества биметаллических труб благодаря надежному металлургическому соединению внутренней об лицовки трубы с ее стенкой, а также . уменьшение трудоемкости подготовительных работ при изготовлении составного полуфабриката для лресс.оъ ния. В качестве исходной заготовки используют слиток квадратного сечения с закругленными кромками, в котором вьшолнено осевое отверстие. В это отверстие вставлен цилиндрический сердечник из специального сплава. Такую составную заготовку осажиншот в контейнере круглого сечения до получения цилиндрической формы наружной поверхности заготовки, которую затем в том же контейнере подвергают закрытой прошивке. В результате указанных операций получают по;1Ый полуфабрикат с надежным металлургическим соединением. Отсюда - повышение качества биметаллической трубы, прес-- суемой затем из этого полуфабриката. Допустимое соотношение сопротивления . деформации материалов элементов составной заготовки не превьшает 2,5:1, а длина заготовки превышает диаметр прошивного пуансона не более чем в 10 раз. 2 з.п.ф-лы, 10 ип. СП «№Ц 42 00

iyju. S

сриг.5

фигЛ

/V

a /

фи9.7

т

(.g

CpLfSfff

| Патент CUIA № 3376118, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-10-15—Публикация

1983-01-13—Подача