Многорядная загрузка тонких металлических пластин в валки красильной или иной машины обычно осуществляется вручную. Автоматизация этого процесса затрудняется из-за неодинаковой толщины пачек, состоящих из равного числа пластин.

Предлагаемое устройство автоматизирует многорядную подачу пластин из пачек независимо от разницы в свободной толщине пачек из одинакового числа пластин.

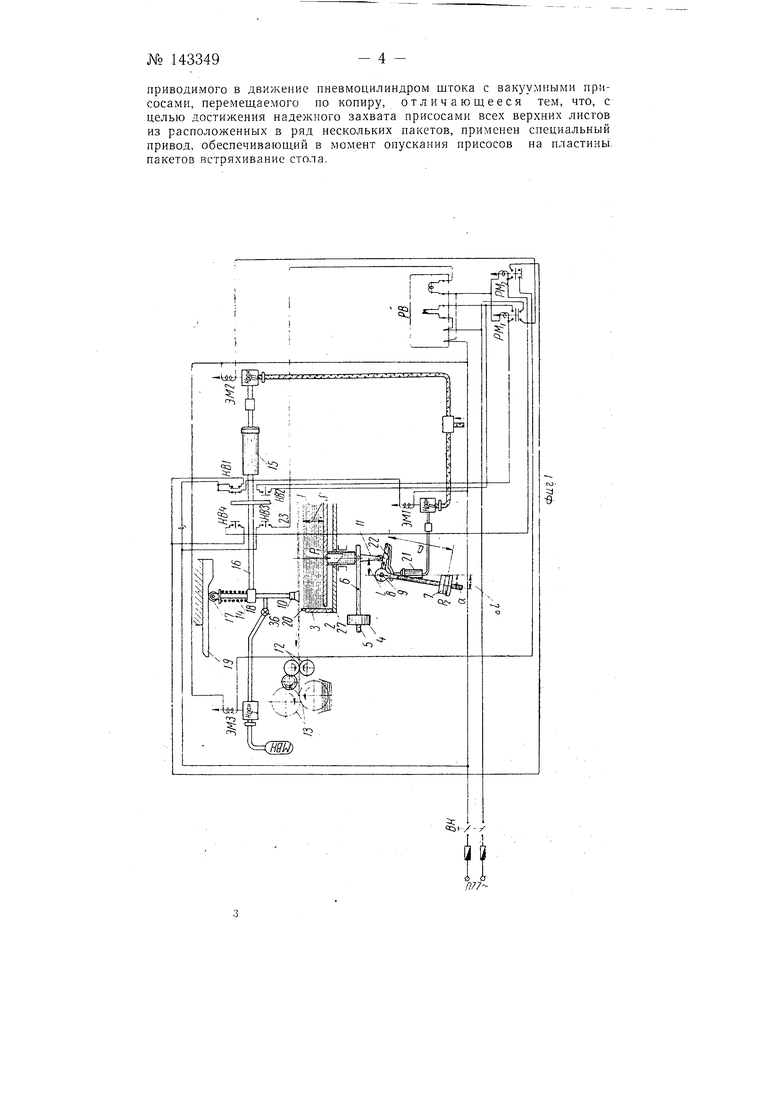

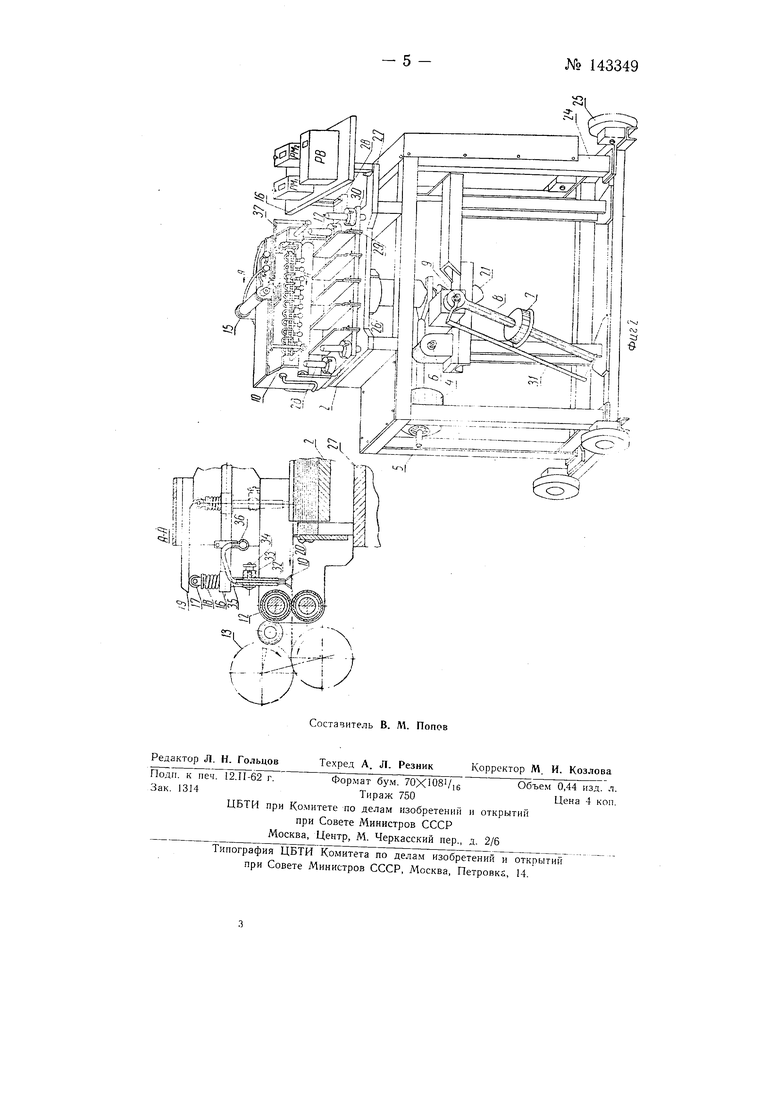

На фиг. 1 приведена схема работы этого устройства.

Стопа пластин железа /укладывается на вертикально подвижный стол 2 и досылается до неподвижной упорной стенки 5. Собственный вес стола уравновешен противовесом 4 рычага 5, качающегося относительно неподвижной оси 6.

Вес пластин, уложенных на столе, уравновешивается перемещением груза 7 (или его изменением по весу), который перемещается по резьбовой части Г-образного рычага 8, качающегося относительно неподвижной оси 9 и работающего по следующему принципу. Когда верхни-й ряд пластин присосами 10 переносится к подающим валикам, вес пластин, остающихся на столе, соответственно уменьшается и за счет действия усилия PZ стол поднимается вверх на толщину пластины благодаря тому, что первоначальный вес пластин PI был уравновещен грузом PZ. При этом имеет место следующее равенство где

PJ / P2-a-sina,

-S

sinct-

№ 143349

, -При измененш| от 6° до предельной величины стол проходит расстояние,рав-Й)5. Верхней частью рычаг 8 действует на стол 2 через ролик толкателя.У/. верхней пластины производится вакуумным присосом 10, располЬженным на нижнем конце трубки, по которой откачив§ет сявовйух вакуумным насосом МВН.

Транспортировала зах1ваченной присосом пластины происходит благодаря г&)йзйнталь,но.му --перемещению присоса с пластиной влево, в направ-лении стрелки к резиновым валкам подачи 12, имеющим принудительное вращение, переносящими и заталкивающими пластины в валки 13. Таким образом для осуществления своих функций захвата и транспортировки трубка 14 с резиновым присосом 10 имеет возвратнопоступательное движение от места захвата пластины до подающих валиков и назад к пластинам. При этом в месте захвата присос опускается и ложится на плоскость верхней пластины, затем, начиная двигаться к валкам 12, поднимается, отделяя конец пластины от упорной стенки и перенося его к валкам. Это движение присоса производится с помощью пневматического цилиндра 15 двухстороннего действия, щток которого 16 перемещает с присосом. При этом трубка свободно скользит в отверстии сухаря, которым заканчивается щток 16, а расположенный в верхней ее части ролик 17. пружиной 18 прижимается к рабочей поверхности неподвижного копира 19, который заставляет п.рисос 10 в требуемый момент времени опуститься на пластину, а при обратном движении поднять конец пластины, отделив его от стопы. При переносе пластины присосом, конец пластины заставляет подпружиненную пластину 20 отогнуться и пропустить пластину вперед, а после прохода пластины под влиянием пружины занять положение, продолжающее упорную стенку 3.

Но для захвата верхней пластины недостаточно одного опускания присоса и образования в нем вакуума. Надежность работы устройства, при различной свободной высоте одинаковых по числу пластин (пачек), требует гарантированного захвата, который обеспечивается в устройстве таким образом, что одновременно с опусканием присоса стол 2 с пластинами соверщает мгновенный «прыжок вверх навстречу присосам. Этот «прыжок стола осуществляется с помощью пневматического цилиндра 21, подвещенного к оси 9, щток которого действует на рычаг 22 и щток 11, через который его действие передается столу. В результате пластины оказываются сжатыми между опускающимися присосами и поднимающимся столом, чем гарантируется захват пластин.

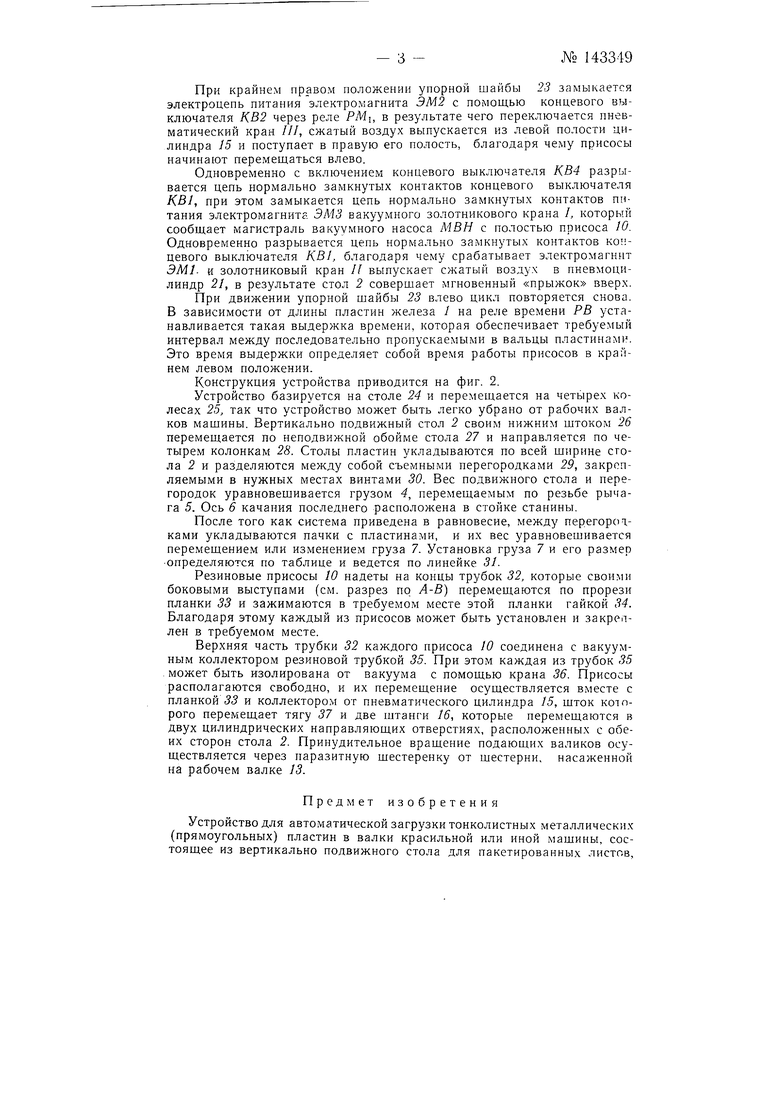

Вся система работает автоматически.. Датчиком для ее работы служит упорная щайба 23, закрепленная на щтоке 16 пневматического цилиндра 15 и при движении своем в конце прямого и обратного хода заставляет включать или выключать концевые выключатели, воздействующие на соответствующие рабочие органы системы. В правом крайнем положении щтока 16 упорная щайба 23 замыкает цепь концевых выключателей. Первый из них включает реле времени РВ, которое через заданный промежуток времени срабатывает и через реле РМ замыкает катущку электромагнита ЭМ2, перемещающую золотник пневматического крана ///, благодаря чему сжатый воздух из магистрали поступает, в-левую, рабочую полость цилиндра 15, и присосы 10 начинают двигаться вправо.,,, .:

Второй концевой выключатель К,В4 замыкает цепь питания электромагнита ЭМЗ вакуумного золотникового крана /; присос 10, находящийся под вакуумом, сообщается с атмосферой, а вакуумный насос отсоединяется от полости присоса, благодаря чему концы пластин, подхваченные валиками 12, освобождаются от присосов.

При крайнем правом положении упорной шайбы 23 замыкается электроцепь питания электромагнита ЭМ2 с помощью концевого выключателя 1{В2 через реле РМ,, в результате чего переключается пневматический кран ///, сжатый воздух выпускается из левой полости цилиндра 15 и поступает в правую его полость, благодаря чему присосы начинают перемещаться влево.

Одновременно с включением концевого выключателя t{B4 разрывается цепь нормально замкнутых контактов концевого выключателя /СВУ, при этом замыкается цепь нормально замкнутых контактов питания электромагнита. ЭМЗ вакуумного золотникового крана /, который сообщает магистраль вакуумного насоса МВН с полостью присоса 10. Одновременно разрывается цепь нормально замкнутых контактов концевого выключателя КВ1, благодаря чему срабатывает электромагнит ЭМ1. и золотниковый кран П выпускает сжатый воздух в пневмоцилиндр 21, в результате стол 2 совершает мгновенный «прыжок вверх.

При движении упорной шайбы 23 влево цикл повторяется снова. В зависимости от длины пластин железа / на реле времени РВ устанавливается такая выдержка времени, которая обеспечивает требуемый интервал между последовательно пропускаемыми в вальцы пластинами. Это время выдержки определяет собой время работы присосов в крайнем левом положении.

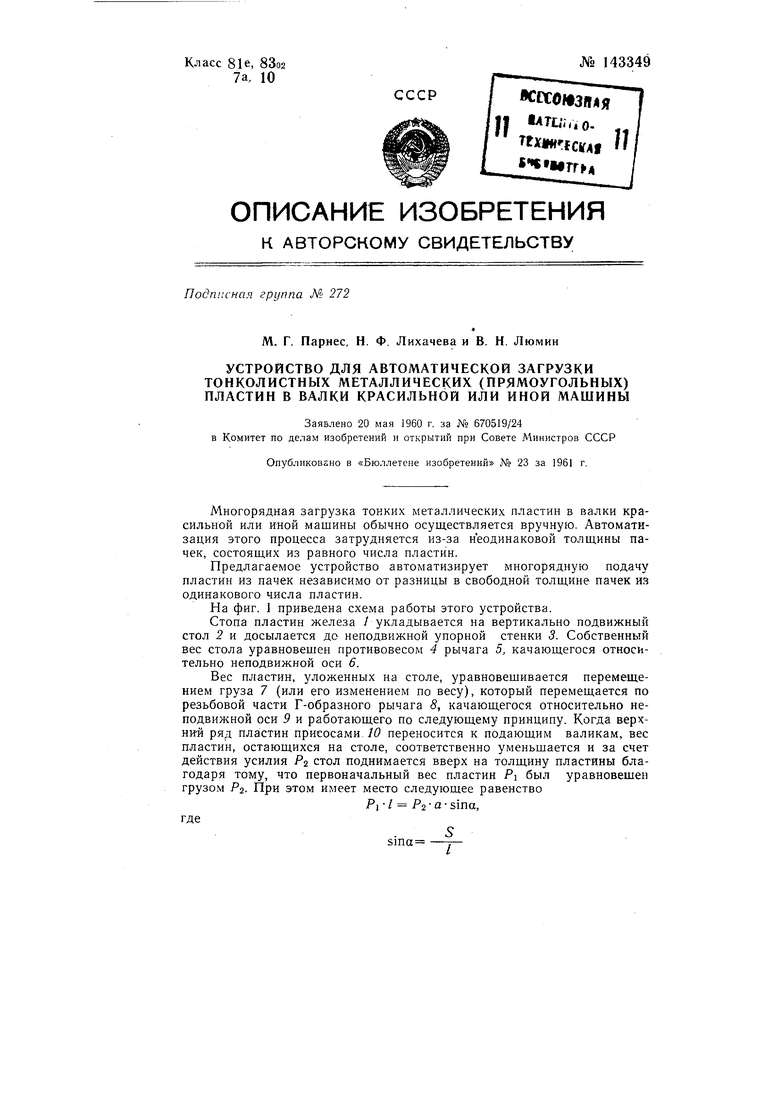

Конструкция устройства приводится на фиг. 2.

Устройство базируется на столе 24 и перемещается на четырех колесах 25, так что устройство может быть легко убрано от рабочих валков машины. Вертикально подвижный стол 2 своим нижним штоком 26 перемещается по неподвижной обойме стола 27 и направляется по четырем колонкам 28. Столы пластин укладываются цо всей ширине сгола 2 и разделяются между собой съемными перегородками 29, закрепляемыми в нужных местах винтами 30. Вес подвижного стола и перегородок уравновешивается грузом 4, перемещаемым по резьбе рычага 5. Ось 6 качания последнего расположена в стойке станины.

После того как система приведена в равновесие, между перегорот,ками укладываются пачки с пластинами, и их вес уравновешивается перемещением или изменением груза 7. Установка груза 7 и его размер определяются по таблице и ведется по линейке 31.

Резиновые присосы 10 надеты на концы трубок 32, которые своими боковыми выступами (см. разрез по А-В) перемещаются по прорези планки 33 и зажимаются в требуемом месте этой планки гайкой 34. Благодаря этому каждый из присосов может быть установлен и закреплен в требуемом месте.

Верхняя часть трубки 32 каждого присоса 10 соединена с вакуумным коллектором резиновой трубкой 35. При этом каждая из трубок 35 может быть изолирована от вакуума с помощью крана 36. Присосы располагаются свободно, и их перемещение осуществляется вместе с планкой 33 и коллектором от пневматического цилиндра 15, шток кошрого перемещает тягу 37 и две штанги 16, которые перемещаются в двух цилиндрических направляющих отверстиях, расположенных с обеих сторон стола 2. Принудительное вращение подающих валиков осуществляется через паразитную щестеренку от шестерни, насаженной на рабочем валке 13.

Предмет изобретения

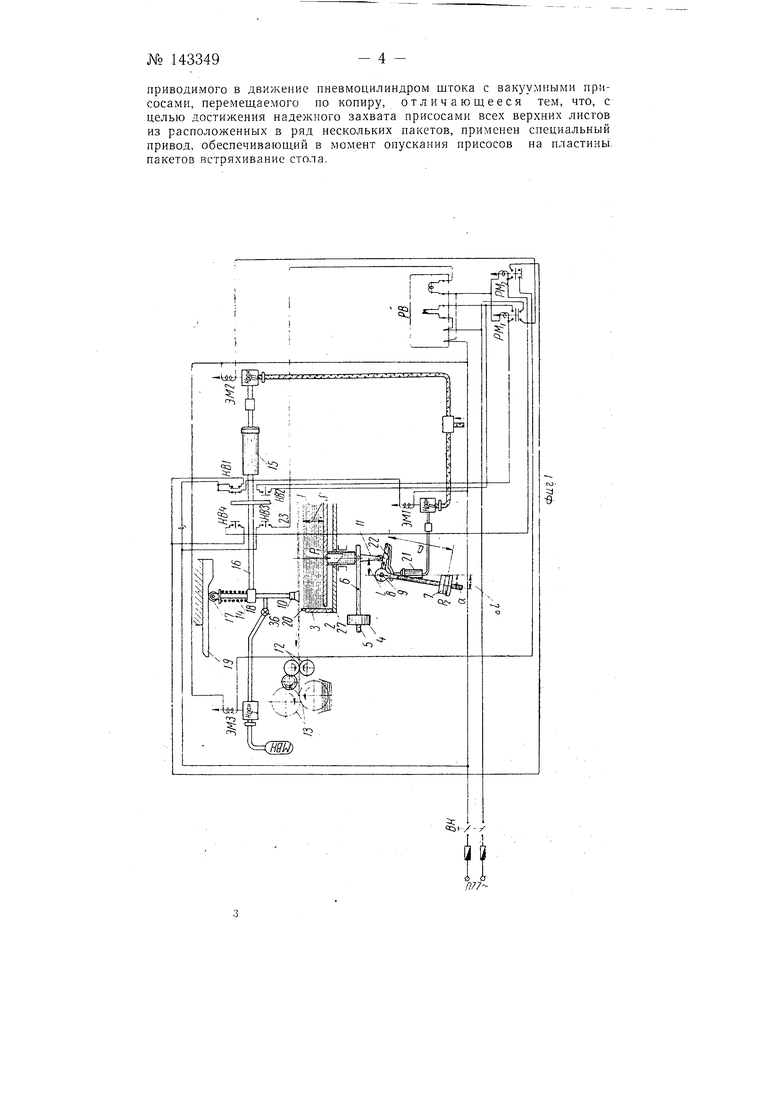

Устройство для автоматической загрузки тонколистных металлических (прямоугольных) пластин в валки красильной или иной машины, состоящее из вертикально подвижного стола для пакетированных листов.

- 3 -Яо 143349

приводимого в движение пневмоцилиндром штока с вакуумными присосами, перемещаемого по копиру, отличающееся тем, что, с целью достижения надежного захвата присосами всех верхних листов из расположенных в ряд нескольких пакетов, применен специальный привод, обеспечивающий в момент опускания присосов на пластиньгпакетов встряхивание стола.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перестановки грузов с одного конвейера на другой | 1958 |

|

SU122071A1 |

| Устройство для абразивной обработки плоских поверхностей | 1979 |

|

SU1104762A1 |

| Устройство для подачи листов в валки прокатного стана | 1935 |

|

SU51375A1 |

| Устройство для укладки в тару штучных изделий | 1973 |

|

SU526546A1 |

| Автомат для доводки рабочих поверхностей штангенглубиномера | 1960 |

|

SU139203A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ТУРНИКЕТОМ | 1970 |

|

SU264832A1 |

| Поточная линия для изготовления и упаковки, например, школьных тетрадей | 1959 |

|

SU131359A1 |

| Станок для многозначного клеймения | 1957 |

|

SU109664A1 |

| Устройство для укладки листов в пирамиду | 1989 |

|

SU1776644A1 |

| Устройство для поддерживания обрабатываемых материалов при резке | 1975 |

|

SU742100A1 |

Авторы

Даты

1961-01-01—Публикация

1960-05-20—Подача