VI

со

1

Изобретение относится к обработке металлов давлением, а точнее к рабочим клетям формовочного стана, и может быть использовано на агрегате высокочастотной сварки при изготовлении кабельных оболочек малого диаметра.

Известна рабочая клеть формовочного стана, предназначенная для формовки тонкостенных гнутых профилей, содержащая станину, подушку, соединенную со станиной шарниром и винтовой стяжкой с пружиной. В расточках станины и подушки смонтированы на подшипниках качения соответственно нижний и верхний горизонтальные валы, на которых консольно установлены валки Cj Т-..

Недостаток известной конструк- ции клети заключается в том, что в результате наличия радиального зазора в подшипниковых опорах валов последние в процессе работы под действием нагрузки перекашиваюся в вертикальной плоскости в разных направлениях. Это приводит к изменению калибра, образованного валками, и к существенному изменению давления в калибре, утонению ленты и ухудшению качества формовки. Кроме того, в результате шарнирного закрепления подушки ось верхнего валкаперемещается по высоте по кривой линии, ,что приводит к смещению оси калибра верхнего вака относительно нижнего.

Недостатком шарнирного закрепления подушки с валком в станине является высокая трудоемкость его изготовления.

Наиболее близка по технической сущности к изобретению рабочая кле Iформовочного стана для изготовлени ;труб малого диаметра, содержащая смонтированные в станине подушки с валами, на которых консольно укреплены профильные валки, механизм радиального перемещения верхнего валка и регулируемые упоры (2 .

Недостаток данной конструкции заключается в том, что в ней подущка с верхним валком установлена в станине шарнирно, в результате чег из-за наличия люфтов в шарнирном соединении н погрешностей при изготовлении имеет место пространственный перекос оси верхнего валка по отношению к оси нижнего. В то ж время в результате наличия радиаль210792

ного зазора в подшипниковых опорах верхнего и нижнего валов имеет место в процессе работы под действием нагрузки перекос осей валов в с вертикальной плоскости в разных направлениях. Это приводит к изменению калибра, образованного валками, что существенно изменяет давление в калибре и ухудшает качество фор0 мовки. Другим недостатком шарнирного закрепления подушки с верхним валком в станине является то, что ось верхнего валка при настройке ее по высоте перемещается по кривой

5 линии, в результате происходит смещение оси калибра верхнего валка относительно нижнего, что также ухудшает качество формовки.

Цель изобретения - повьш1ение ка0 чества формовки.

Поставленная цель достигается тем, что рабочая клеть формовочного стана, содержащая смонтированные в станине подушку, валы, на которых

5 КОНСОЛЬНОукреплены профильные валки, механизм радиального перемещения верхнего валка и регулируемые упоры, снабжена узлом поддержания постоянного сечения калибра, выпол,ненным в виде закрепленной на станине перекладины, на одном конце которой размещена подпружиненная тяга, укрепленная на подушке верхнего валка, направляющих и подшипников качения, подушка верхнего вал ка имеет бурты, на которых размещены направляющие, выполненные с одной стороны подушки регулируемыми, подшипники качения укреплены в станине попарно по вертикали с возможностью взаимодействия с направляющими, механизм радиального перемещения верхнего валка смонтирован на конце перекладины, противоположно подпружиненной тяге.

Предлагаемое конструктивное вьшолнение рабочей клети формовочного стана позволяет повысить качество формовки за счет регулирования и поддержания постоянного сечения

калибра, образованного верхним и нижним валками.

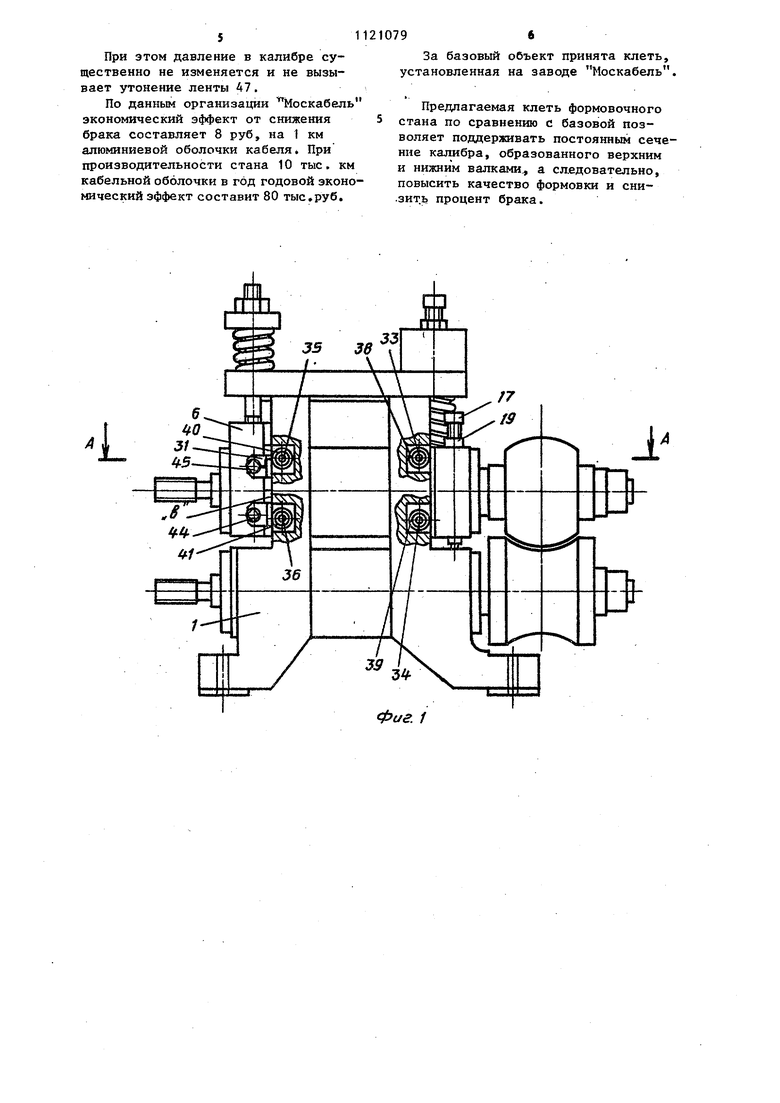

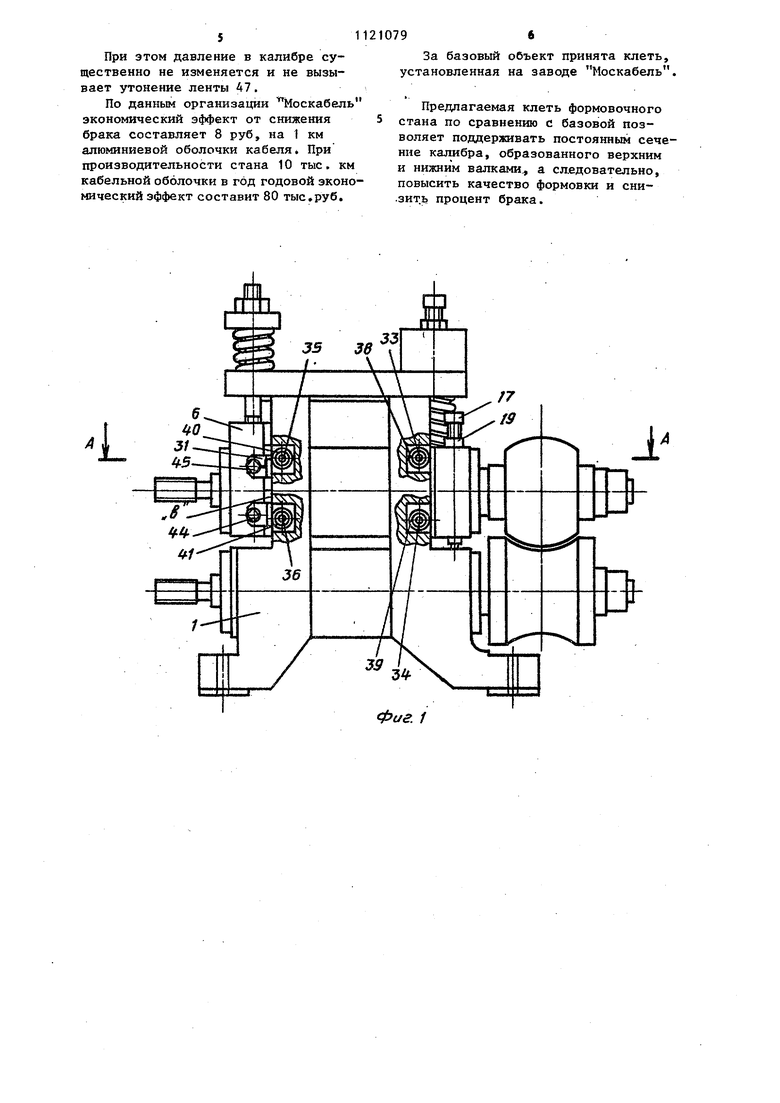

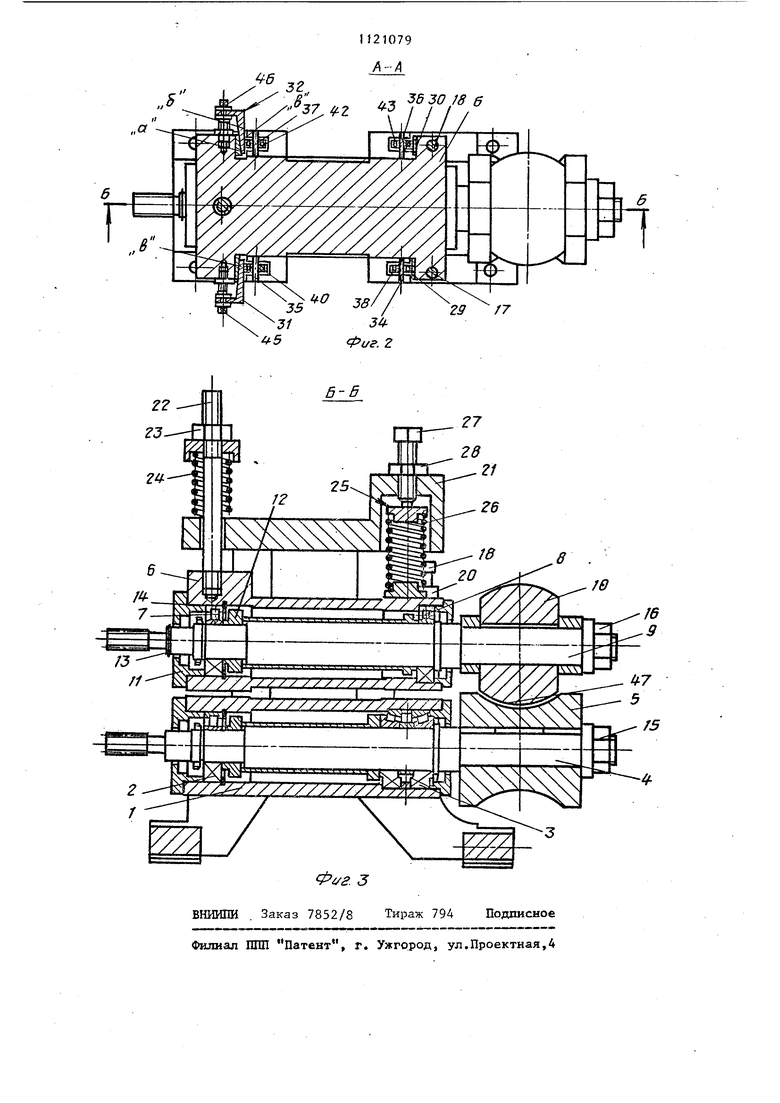

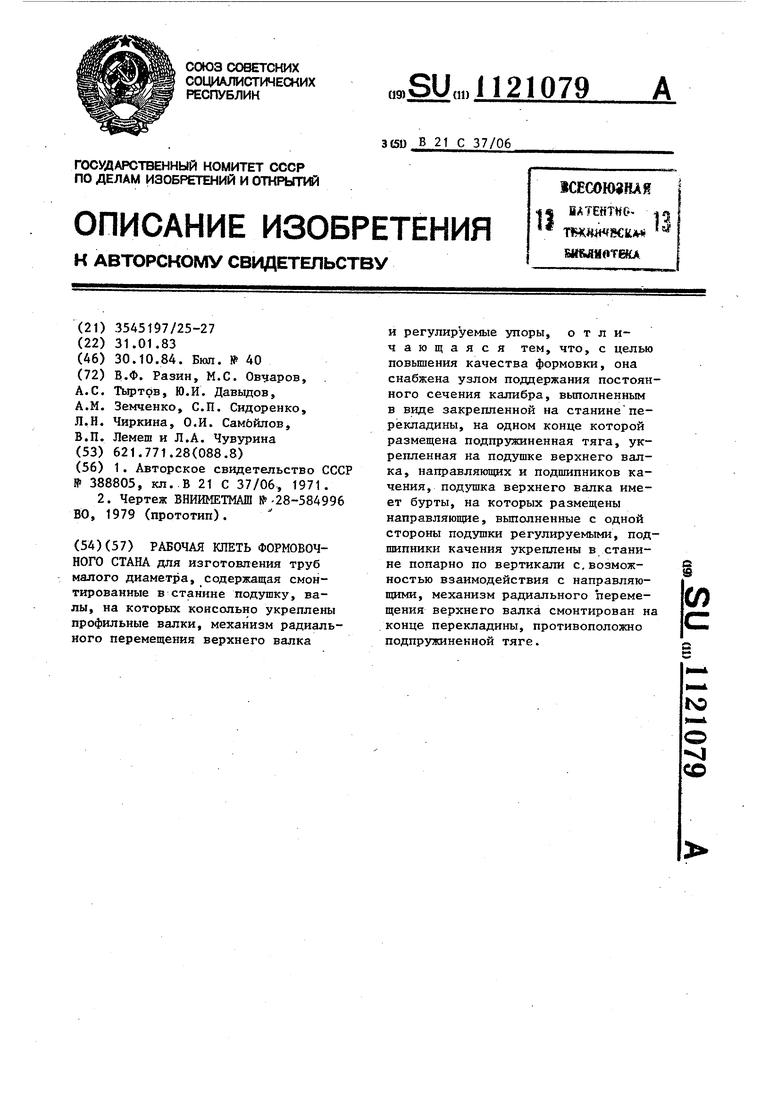

На фиг. 1 изображена предлагаемая рабочая клеть формовочного стана-, на фиг. 2 - разрез А-А на

5 фиг. 1 , на фиг. 3 - разрез Б-Б на фиг. 2.

Рабочая клеть формовочного стана содержит станину 1, в нижней

3

части которой на подшипниках качения 2 и 3 смонтированнижний вал 4, один конец которого подсоединен к приводу его вращения, а на втором конце смонтирован профильный валок 5. Подшипниковая опора вала, расположенная со стороны профильного валка, выполнена фиксированной в осевом направлении, а другая подшипниковая опора выполнена плавающей в осевом направлении.

В верхней части станины 1 установлена подушка 6, в отверстии которой на подшипниках качения 7 и 8 смонтирован верхний вал 9, один конец которого подсоединен к приводу (не показан), а на втором конце смонтирован профильный валок 10. Обе подшипниковые опоры у верхнего вала 9 выполнены плавающими в осевом направлении. На валу 9 установлены крышки 11, 12 и кольца 13, 1А. Со стороны профильных валков 5 и 10 на валах навинчены гайки 15 и 16

Для создания необходимого зазора между верхним 10 и нижним 5 валками в станине смонтированы два регулируемых упора 17 и 18 в виде винтов, ввернутых в резьбовые отверстия в передней части подушки 6 по обе стороны от оси вала 9, оси которых направлены перпендикулярно горизонтальной опорной плоскости станины. Для стопорения винтов 17 и 18 установлены гайки 19 и 20. На станине 1 закреплена перекладина 21, на одном конце которой в зоне опоры вала со стороны привода пропущена винтовая тяга 22, закрепленная одним концом в подушке 6 верхнего валка, на втором установлены гайки 23 пружина 24. На противоположном конце перекладины со стороны профильного валка 10 установлен механизм 25 радиального перемещения верхнего валка, выполненный в виде пружины 26, винта 27 и гайки 28.

Подушка 6 верхнего валка выполнена с буртами « , на внутренней стороне-которых размещены направляющие 29-32, причем направляющие 31 и 32 выполнены регулируемыми, например в виде клиньев 5 с шиновыми планками В .

Для ограничения подушки 6 от осевого перемещения и свободного легкого перемещения ее в процессе работы по вертикали в станине 1 со сторо210794

ны, обращенной к валку 10 и приводному концу вала 9, установлены по вертикали и закреплены на осях 3337 по два шарикоподппшника 38-43, . наружная поверхность которых выступает за пределы вертикальной поверхности станины. Цилиндрическая поверхность наружного кольца каждого шарикоподшипника 38-43 находится 10 в контакте с направляющими 29-32 буртов подушки.

Устройство работает следующим образом.

Между направляющими 29-32 буртов подушки 6 устанавливается необходимь7й размер с учетом обеспечения в сопряжении направляющих поверхностей подушки и шарикоподшипников зазора, необходимого для полной компенсации угла перекоса нижнего 4 и верхнего 9 валов в подшипниковых опорах. Зазор между шарикоподшипниками 38-43 и направляющими подушки 6 устанавливается посредством регулируемых направляющих путем перемещения клиньев Б с помощью винтов 44, 45 и 46, закрепленных в этих клиньях и ввернутых в подушку 6. Зазор между валками 5 и 10 ус танавливается с помощью регулируемых упоров 17 и 18. Усилие пружины 26 устанавливается винтом 27 в .соответствии с необходимым для пластического изгиба ленты 47 давлением.

35 Заготовка в виде плоской ленты 47 изгибается в калибре валков 5 и 10 под действием упругой силы пружины 26.

При этом с помощью винтовой тяги

22 и сжимаемой гайкой 23 пружины 24 подушка 6 с валком 10 поворачивается в вертикальной плоскости до полного выбора зазора между направляющими поверхностями клиньев Б и клиновых планок в регулируемых направляющих и шарикоподшипниками , При этом ось верхнего вала 9 становится параллельной оси нижнего вала

4. В случае разнотолщинности ленты по длине и радиального биения валков 5 и 10 подушка 6 с верхним валком 10 перемещается в вертикальном направлении по шарикоподшипникам 38-43, установлеиным в станине 1, слегка сжимая пружину 26 на незначительную величину.

При этом давление в калибре существенно не изменяется и не вызывает утонение ленты 47.

По данным организации Москабель экономический эффект от снижения брака составляет 8 руб, на 1 км алюминиевой оболочки кабеля При производительности стана 10 тыс. км кабельной оболочки в год годовой экономический эффект составит 80 тыс,руб.

За базовый объект принята клеть, установленная на заводе Москабель.

Предлагаемая клеть формовочного стана по сравнению с базовой позволяет поддерживать постоянным сечение калибра, образованного верхним и нижним валками а следовательно, повысить качество формовки и сни.зит.ь процент брака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочая клеть трубоформовочного стана | 1980 |

|

SU869903A1 |

| ДВУХВАЛКОВАЯ НЕПРИВОДНАЯ ВЕРТИКАЛЬНАЯ КЛЕТЬ | 2009 |

|

RU2429927C2 |

| Рабочая клеть трубоформовочного стана | 1982 |

|

SU1053923A1 |

| Рабочая клеть формовочного стана | 1978 |

|

SU867498A1 |

| Предварительно напряженная прокатная клеть | 1986 |

|

SU1389894A1 |

| Формовочная клеть трубопрофильного стана | 1981 |

|

SU1098605A1 |

| Бесстанинная рабочая клеть прокатного стана | 1987 |

|

SU1500402A1 |

| ФОРМОВОЧНАЯ КЛЕТЬ ТРУБОПРОФИЛЬНОГО СТАНА | 2009 |

|

RU2422224C2 |

| ФОРМОВОЧНАЯ КЛЕТЬ | 2011 |

|

RU2476282C1 |

| Валок формовочно-сварочного стана | 1977 |

|

SU632429A1 |

РАБОЧАЯ КЛЕТЬ ФОРМОВОЧНОГО СТАНА для изготовления труб малого диаметра, содержащая смонтированные в станине подушку, валы, на которых консольно укреплены профильные валки, механизм радиального перемещения верхнего валка и регулируемые упоры, отличающаяся тем, что, с целью повышения качества формовки, она снабжена узлом поддержания постоянного сечения калибра, вьшолненным в виде закрепленной на станинеперекладины, на одном конце которой размещена подпружиненная тяга, укрепленная на подушке верхнего валка, направляющих и подшипников качения, подутпка верхнего валка имеет б5фты, на которых размещены направляющие, выполненные с одной стороны подушки регулируемыми, подшипники качения укреплены в стани§ не попарно по вертикали с, возможностью взаимодействия с направляю(Л щими, механизм радиального перемещения верхнего валка смонтирован на конце перекладины, противоположно подпружиненной тяге.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| |ОАТ[еТ1Ш"ТЕХН:!1ЕСКДН | 0 |

|

SU388805A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-10-30—Публикация

1983-01-31—Подача