4

со со сл со

Изобретение относится к обработке металлов давлением, в частности к конструкциям выталкивателей, встроенным в штамп.е

Целью изобретения является упрощение конструкции.

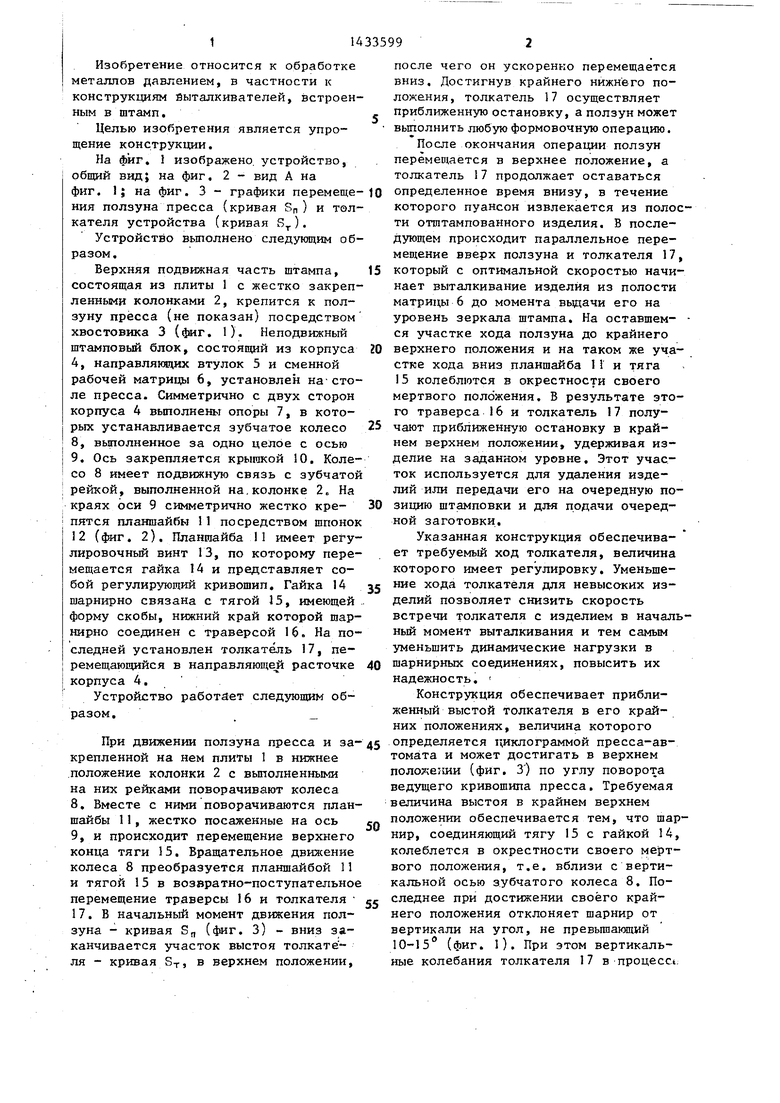

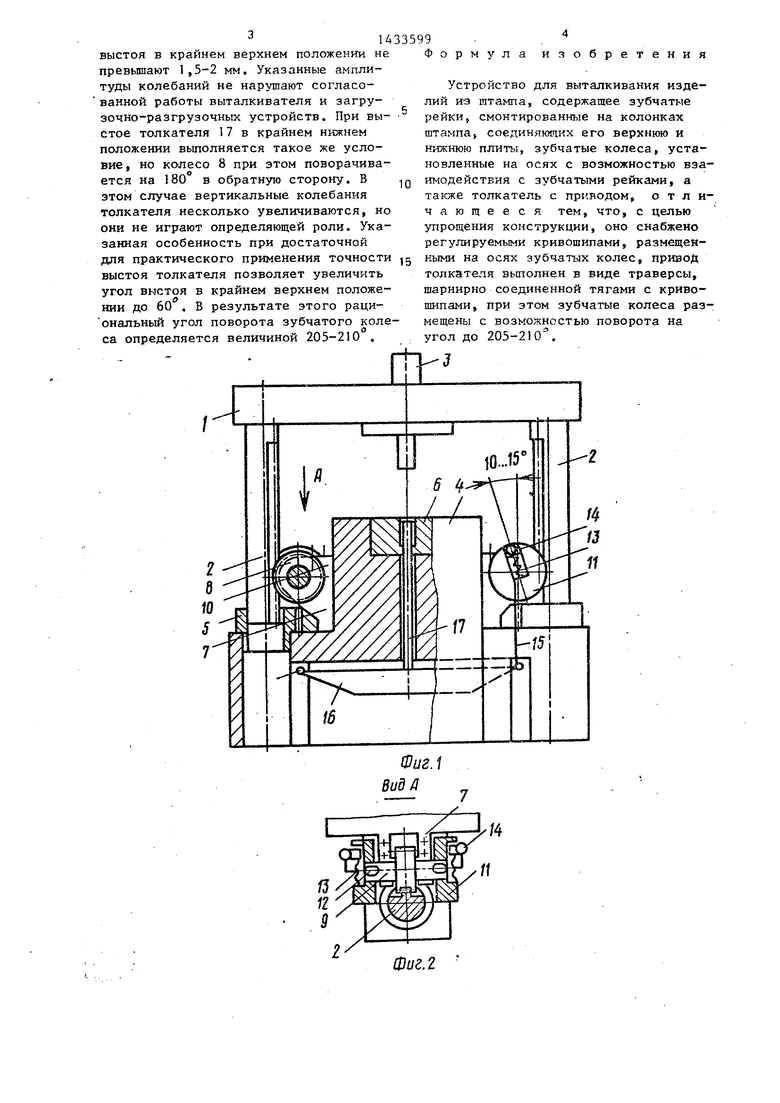

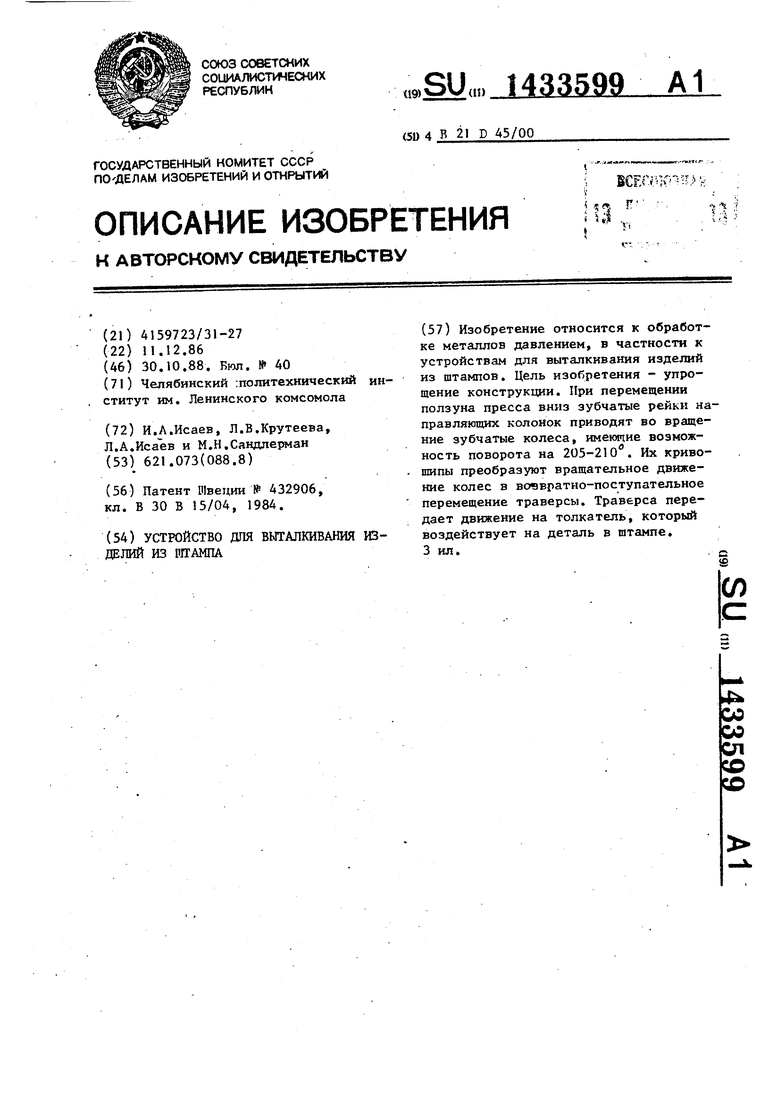

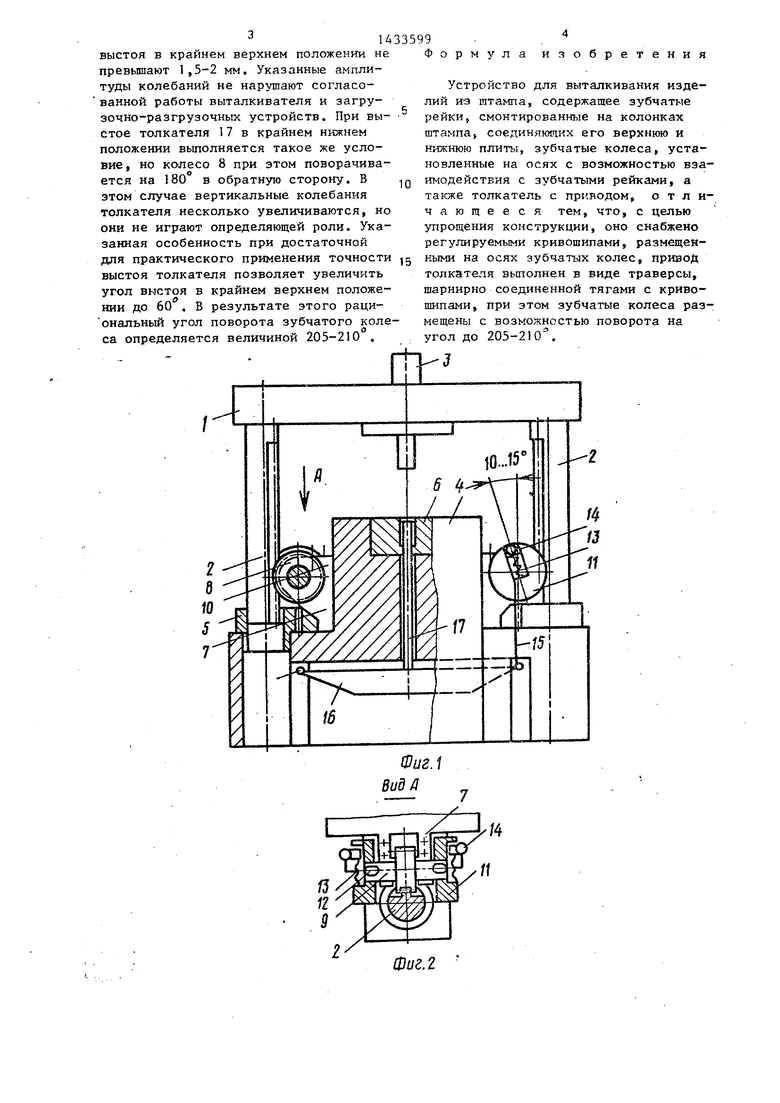

На фиг, 5 изображено, устройство, общий вид; на фиг, 2 - вид А на фиг, 1; на фиг, 3 - графики перемеще- Ю ния ползуна пресса (кривая Sn) и толкателя устройства (кривая S).

Устройство вьшолнено следующим образом ,

Верхняя подвижная часть щтампа, 15 состоящая из плиты 1 с жестко закрепленными колонками 2, крепится к ползуну пресса (не показан) посредством хвостовика 3 (иг, 1), Неподвижный штамповый блок, состоящий из корпуса 20 4, направлякядих втулок 5 и сменной рабочей матрицы 6, установлен на-столе пресса. Симметрично с двух сторон корпуса 4 выполнены опоры 7, в которых устанавливается зубчатое колесо 25

8,вьятолненное за одно целое с осью

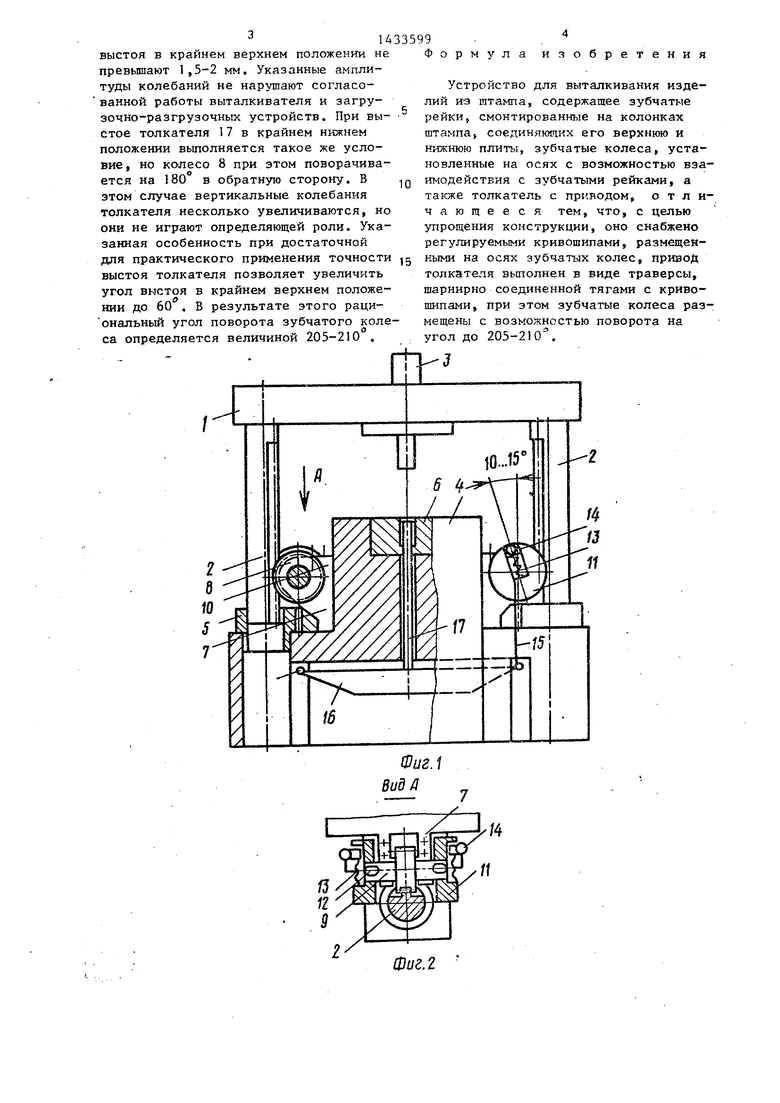

9,Ось закрепляется крышкой 10, Колесо 8 имеет подвижную связь с зубчатой рейкой, выполненной на.колонке 2. На краях оси 9 симметрично жестко кре- 30 пятся планшайбы 11 посредством шпонок

12 (фиг, 2), Планшайба П имеет регулировочный винт 13, по которому перемещается гайка 14 и представляет собой регулирующий кривошип. Гайка 14 35 шарнирно связана с тягой 15, имеющей .. форму скобы, нижний край которой юар- нирно соединен с траверсой 16. На последней установлен толкатель 17, перемещающийся в направляюще й расточке 40

корпуса 4,

Устройство работает следзтющим образом,

При движении ползуна пресса и за- 45 крепленной на нем плиты 1 в нижнее положение колонки 2 с выполненными на них рейками поворачивают колеса

8,Вместе с ними поворачиваются планшайбы 11, жестко посаженные на ось ел

9,и происходит перемещение верхнего конца тяги 15, Вращательное движение колеса 8 преобразуется планшайбой 11 и тягой 15 в возвратно-поступательное перемещение траверсы 16 и толкателя 17, В начальный момент движения ползуна - кривая Sf, (фиг, 3) - вниз заканчивается участок выстоя толкате ля - кривая STS в верхнем положении.

после чего он ускоренно перемещается вниз. Достигнув крайнего нижнего положения, толкатель 17 осуществляет приближенную остановку, а ползун может вьтолнить любую формовочную операцию.

После окончания операции ползун перемещается в верхнее положение, а толкатель 17 продолжает оставаться определенное время внизу, в течение которого пуансон извлекается из полоти отштампованного изделия, В последующем происходит параллельное перемещение вверх ползуна и толкателя 17 который с оптимальной скоростью начинает выталкивание изделия из полости матрицы 6 до момента вьздачи его на уровень зеркала штампа. На оставшем- ся участке хода ползуна до крайнего верхнего положения и на таком же участке хода вниз планщайба П и тяга 15 колеблются в окрестности своего мертвого положения, В результате этого траверса 16 и толкатель 17 получают приближенную остановку в крайнем верхнем положении, удерткивая изделие на заданном уровне, Этот участок используется для удаления изделий или передачи его на очередную позицию штамповки и для подачи очередной заготовки.

Указанная конструкция обеспечивает требуемый ход толкателя, величина которого имеет регулировку. Уменьшение хода толкателя для невысоких изделий позволяет снизить скорость встречи толкателя с изделием в началный момент выталкивания и тем самым уменьшить динамические нагрузки в шарнирных соединениях, повысить их надежность,

Конструкция обеспечивает приближенный выстой толкателя в его крайних положениях, величина которого определяется циклограммой пресса-автомата и может достигать в верхнем положении (фиг, 3) по углу поворота ведущего кривошипа пресса, Требуемая величина выстоя в крайнем верхнем положении обеспечивается тем, что шарнир, соединяющий тягу 15 с гайкой 14 колеблется в окрестности своего мертвого положения, т,е, вблизи с вертикальной осью зубчатого колеса 8, Последнее при достижении своего крайнего положения отклоняет шарнир от вертикали на угол, не превышакнций 10-15 (фиг, 1). При этом вертикальные колебания толкателя 17 в процессд

выстоя в крайнем верхнем положении не превышают 1,5-2 мм. Указанные амплитуды колебаний не нарушают согласо- ванной работы выталкивателя и загру- зочно-разгрузочных устройств. При вы- стое толкателя 17 в крайнем нижнем положении вьшолняется такое же условие, но колесо 8 при этом поворачивается на 180° в обратную сторону. В этом случае вертикальные колебания толкателя несколько увеличиваются, но они не играют определяющей роли. Указанная особенность при достаточной для практического применения точности д выстоя толкателя позволяет увеличить угол выстоя в крайнем верхнем положении до бО. В результате этого раци10

Формула изобретения

Устройство для выталкивания изделий из штампа, содержащее зубчатые рейки 5 смонтированные на колонках штампа соединяющих его верхнюю и нижнюю плиты, зубчатые колеса, установленные на осях с возможностью взаимодействия с зубчатыми рейками, а также толкатель с приводом, отличающееся тем, что, с целью упрощения конструкции, оно снабжено регулируемыми кривошипами, размещенными на осях зубчатых колес, привод толкателя вьшолнен в виде траверсы, шарнирно соединенной тягами с кривошипами, при этом зубчатые колеса раз

| название | год | авторы | номер документа |

|---|---|---|---|

| Выталкиватель пресса | 1984 |

|

SU1207800A1 |

| Штамп с устройством для выталкивания изделий | 1990 |

|

SU1734909A1 |

| Вертикальный механический пресс | 1986 |

|

SU1362659A1 |

| Нижний выталкиватель вертикального механического пресса | 1982 |

|

SU1060501A1 |

| Вертикальный механический пресс | 1987 |

|

SU1497053A1 |

| СПОСОБ РЕГУЛИРОВКИ НИЖНЕГО ВЫТАЛКИВАТЕЛЯ ПРЕССА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087318C1 |

| Устройство для вырубки изделийиз РЕзиНы | 1977 |

|

SU806456A2 |

| Устройство для вырубки изделий из резины | 1977 |

|

SU729085A1 |

| Устройство для динамического горячего прессования порошков | 1980 |

|

SU880629A1 |

| Пресс кривошипный | 1979 |

|

SU814779A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для выталкивания изделий из штампов. Цель изоГфетения - упрощение конструкции. При перемещении ползуна пресса вниз зубчатые рейки направляющих колонок приводят во вращение зубчатые колеса, имеющие возможность поворота на 205-210. Их криво- щипы преобразуют вращательное движение колес в воввратно-поступательное перемещение траверсы. Траверса передает движение на толкатель, который воздействует на деталь в штампе. 3 ил.

овальный угол поворота зубчатого коле- мещены с возможностью поворота на

угол до 205-210.

са определяется величиной 205-210

Фиг.1 Вида

Фиг. 2

ipwt.J

| 1971 |

|

SU432906A1 | |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1988-10-30—Публикация

1986-12-11—Подача