Ф1к.г

Изобретение относится к неразрушаю $1ему контролю и может быть использова о для .контроля качества труб, напри- йер для ультразвукового контроля ус- талоетных трещинS возникающих во. впа- йинах резьбовых конических соединений

Целью изобретения является повыше- йие надежности контроля путем обеспе- ения стабильности перемещения ультра ивукового преобразователя при скани- овании.

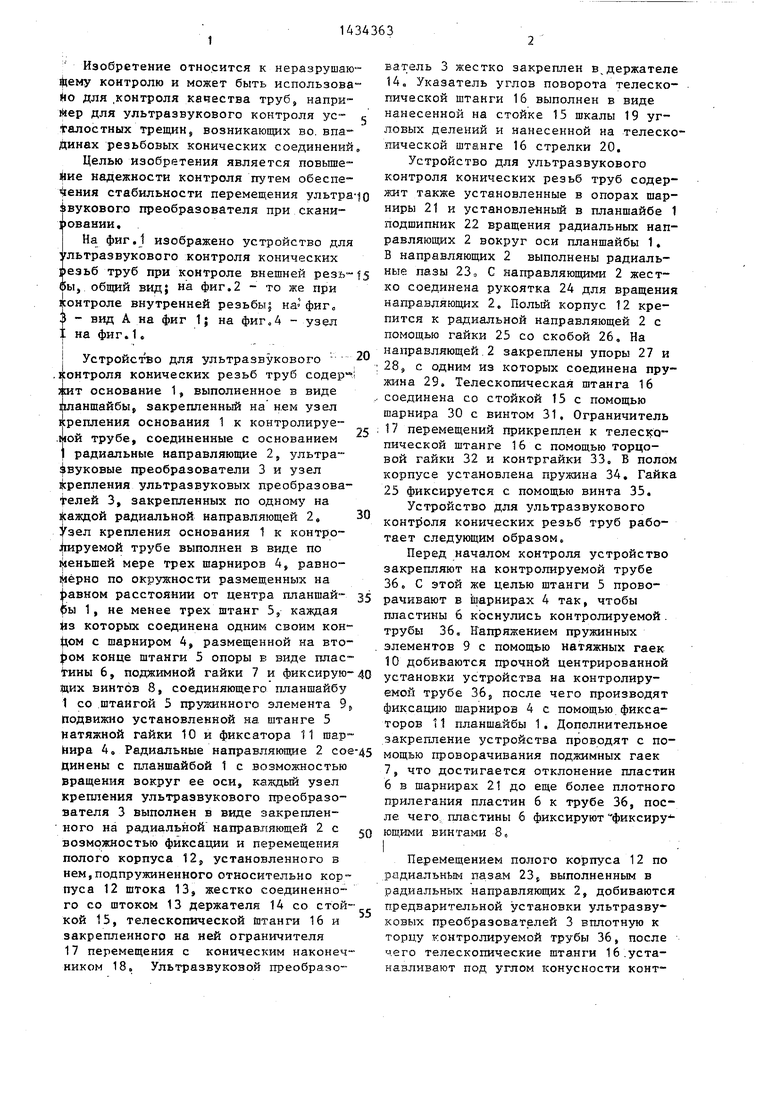

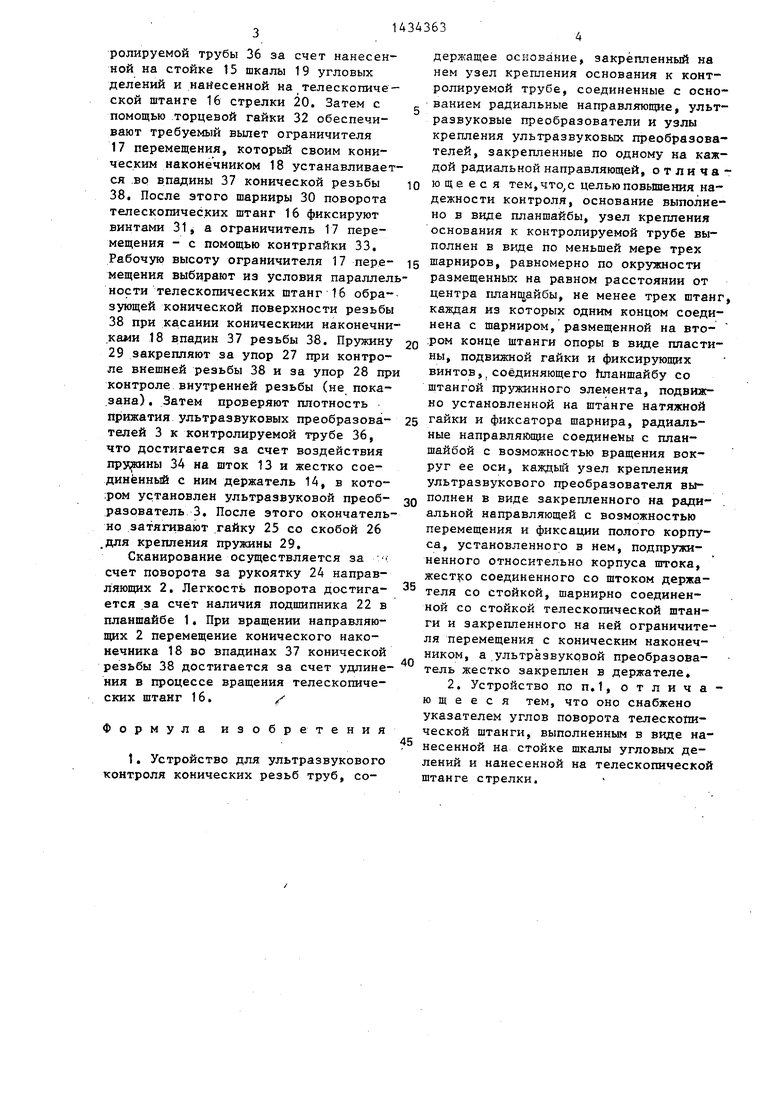

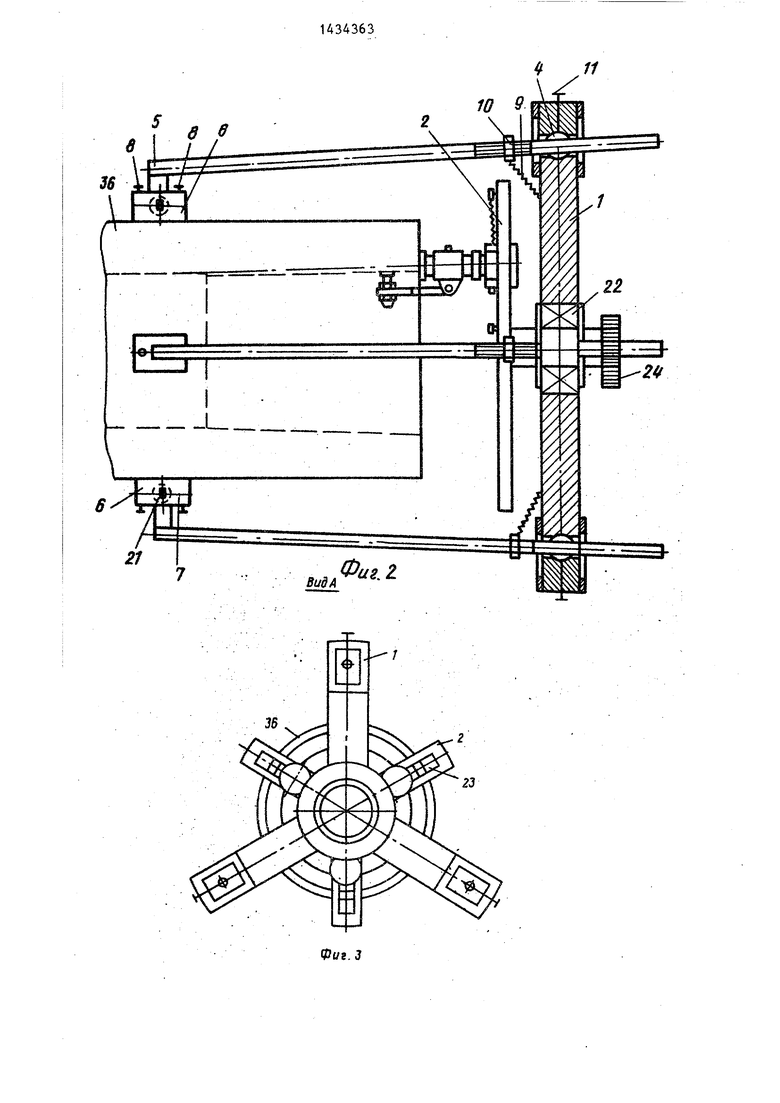

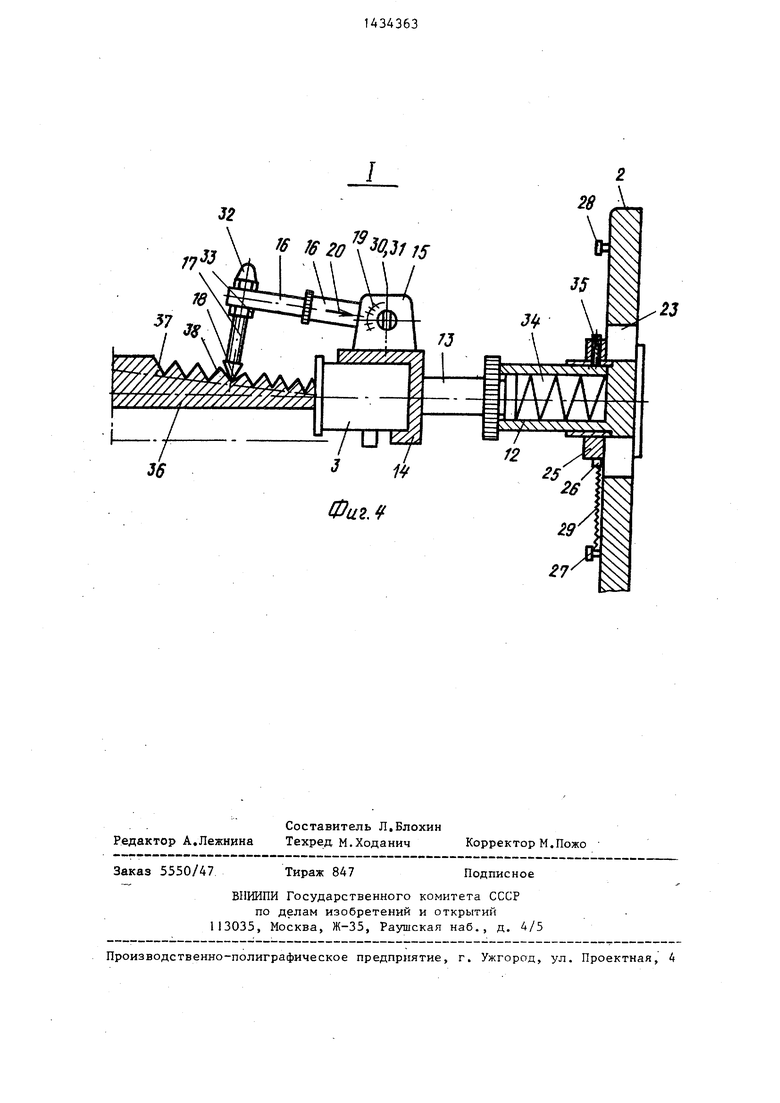

На фиг.1 изображено устройство для ультразвукового контроля конических реэьб труб при контроле внешней pesb(5ы, общий вид; на фиг,2 - то же при контроле внутренней реэьбьц 3 - вид А на фиг 1; на фиг.4 - узел . на фиг. 1«

I Устройство для ультразвукового

1):онтроля конических резьб труб содер jaiT основание 1, выполненное в виде 1танщайбы, закрепленный на нем узел крепления основания 1 к контролируе- .мой трубе, соединенные с основанием

радиальные направляющие 2, ультра- вуковые преобразователи 3 и узел Крепления ультразвуковых преобразова- 3, закрепленных по одному на аждой радиальной направляющей 2, Узел крепления основания 1 к контро- :|шруемой трубе выполнен в виде по 1|1еньшей мере трех шарниров 4, равно- ijiepHO по окружности размещенных на равном расстоянии от центра планшай- ы 1, не менее трех штанг 5, каждая из которых соединена одним своим кон- ||ом с шарниром 4, размещенной на вто- ом конце штанги 5 опоры в виде плас- Ыны 6, поджимной гайки 7 и фиксируюццих винтов 8, соединяющего планшайбу 1 со штангой 5 пружинного элемента 9 Подвижно установленной на штанге 5 натяжной гайки 10 и фиксатора 11 шар- йира 4 а Радиальные направляющие 2 сое динены с планшайбой 1 с возможностью вращения вокруг ее оси, каждый узел крепления ультразвукового преобразователя 3 выполнен в виде закрештен- ного на радиальной направляющей 2с возможностью фиксации и перемещения полого корпуса 12, установленного в нем,подпружиненного относительно корпуса 12 штока 13, жестко соединенного со штоком 13 держателя 14 со стойкой 15, телескопической штанги 16 и закрепленного на ней ограничителя 17 перемещения с коническим наконечником 18, Ультразвуковой преобразо

5

о

s

0

0 5 0 5 eg

55

ватель 3 жестко закреплен в держателе 14 в Указатель углов поворота телескопической штанги 16 выполнен в виде нанесенной на стойке 15 шкалы 19 угловых делений и нанесенной на телескопической штанге 16 стрелки 20.

Устройство для ультразвукового контроля конических резьб труб содержит также установленные в опорах шарниры 21 и установленный в планшайбе 1 подшипник 22 вращения радиальных направляющих 2 вокруг оси планшайбы 1. В направляющих 2 выполнены радиальные пазы 23о С направляющими 2 жестко соединена рукоятка 24 для вращения направляющих 2. Полый корпус 12 крепится к радиальной направляющей 2 с помощью гайки 25 со скобой 26, На направляющей.2 закреплены упоры 27 и 28, с одним из которых соединена пружина 29. Телескопическая штанга 16 соединена со стойкой 15 с помощью шарнира 30 с винтом 31, Ограничитель 17 перемещений прикреплен к телес о- пической штанге 16 с помощью торцовой гайки 32 и контргайки 33, В полом корпусе установлена пружина 34, Гайка 25 фиксируется с помощью винта 35.

Устройство для ультразвукового контроля конических резьб труб работает следующим образом.

Перед началом контроля устройство закрепляют на контролируемой трубе 36, С этой же целью штанги 5 проворачивают в шарнирах 4 так, чтобы пластины 6 коснулись контролируемой. трубы 36, Папряжением пружинных элементов 9 с помощью натяжных гаек 10 добиваются прочной центрированной установки устройства на контролируемой трубе 36э после чего производят фиксацию шарниров 4 с помощью фиксаторов 11 планшайбы 1, Дополнительное закрепление устройства проводят с помощью проворачивания поджимных гаек 7, что достигается отклонение пластин 6 в шарнирах 21 до еще более плотного прилегания пластин 6 к трубе 36, после чего пластины 6 фиксируют фиксиру ющими винтами 8„

Перемещением полого корпуса 12 по радиальным пазам 23, выполненным в радиальных направляющих 2, добиваются предварительной установки ультразвуковых преобразоват елей 3 вплотную к торцу контролируемой трубы 36, после чего телескопические штанги 16.устанавливают под углом конусности конт

ролируемой трубы 36 за счет нанесенной на стойке 15 шкалы 19 угловых делений и нанесенной на телескопической штанге 16 стрелки 20, Затем с помощью торцевой гайки 32 обеспечивают требуемый вылет ограничителя 17 перемещения, который своим коническим наконечником 18 устанавливается .во впадины 37 конической резьбы 38. После этого шарниры 30 поворота телескопических штанг 16 фиксируют винтами 31, а ограничитель 17 перемещения - с помощью контргайки 33, Рабочую высоту ограничителя 17 перемещения выбирают из условия параллелности телескопических штанг 16 образующей конической поверхности резьбы 38 при касании коническими наконечни каии 18 впадин 37 резьбы 38. Пружину 29 закрепляют за упор 27 при контроле внешней резьбы 38 и за упор 28 пр контроле внутренней резьбы (не показана) . Затем проверяют плотность прижатия ультразвуковых преобразователей 3 к контролируемой трубе 36, что достигается за счет воздействия прур1ны 34 на шток 13 и жестко соединённый с ним держатель 14, в кото- :ром установлен ультразвуковой преобразователь 3. После этого окончательно затягивают гайку 25 со скобой 26 для крепления пружины 29.

Сканирование осуществляется за :

счет поворота за рукоятку 24 направляющих 2. Легкость поворота достигается за счет наличия подшипника 22 в планшайбе 1, При вращении направляющих 2 перемещение конического наконечника 18 во впадинах 37 конической резьбы 38 достигается за счет удлинения в процессе вращения телескопических штанг 16. f

Формула изобретения

1. Устройство для ультразвукового контроля конических резьб труб, со0

5

0

5

0

5

0

5

держащее основание, закрепленный на нем узел крепления основания к контролируемой трубе, соединенные с основанием радиальные направляющие, ультразвуковые преобразователи и узлы крепления ультразвуковых преобразователей, закрепленные по одному на каждой радиальной направляющей, отличающееся тем, цельюповьшения надежности контроля, основание выполнено в виде планшайбы, узел крепления основания к контролируемой трубе выполнен в виде по меньшей мере трех шарниров, равномерно по окружности размещенных на равном расстоянии от центра планп айбы, не менее трех штанг, каждая из которых одним концом соединена с шарниром, размещенной на вто- :ром конце штанги опоры в виде пластины, подвижной гайки и фиксирующих винтов,,соединяющего Ьланшайбу со штангой пружинного элемента, подвижно установленной на штанге натяжной гайки и фиксатора шарнира, радиальные направляющие соединены с планшайбой с возможностью вращения вокруг ее оси, каждьй узел крепления ультразвукового преобразователя выполнен в виде закрепленного на ради- . альной направляющей с возможностью перемещения и фиксации полого корпуса, установленного в нем, подпр5гжи- ненного относительно корпуса штока, соединенного со штоком держателя со стойкой, шарнирно соединенной со стойкой телескопической штанги и закрепленного на ней ограничителя перемещения с коническим наконечником, а ультразвуковой преобразователь жестко закреплен в держателе,

2. Устройство по п,1, отличающее с я тем, что оно снабжено указателем углов поворота телескопической штанги, выполненным в виде нанесенной на стойке шкалы угловых делений и нанесенной на телескопической штанге стрелки.

«//

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвуковой дефектоскопии резьбовых соединений труб | 1990 |

|

SU1748044A1 |

| СТАНОК ДЛЯ РУЧНОЙ ОГРАНКИ ДРАГОЦЕННЫХ КАМНЕЙ | 2000 |

|

RU2187420C1 |

| СПОСОБ КРЕПЛЕНИЯ ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ, ПРЕИМУЩЕСТВЕННО СТОЙКИ СТАБИЛИЗАТОРА ПОПЕРЕЧНОЙ УСТОЙЧИВОСТИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2614162C1 |

| УСТРОЙСТВО ДЛЯ ТРЕНИРОВКИ И ОБУЧЕНИЯ НАЧИНАЮЩИХ ТЯЖЕЛОАТЛЕТОВ | 2007 |

|

RU2365397C2 |

| Сканирующее устройство для ультразвукового контроля сварных швов изделий | 1987 |

|

SU1497560A1 |

| Устройство для ультразвукового контроля качества закрепления труб в трубной решетке | 1986 |

|

SU1415175A1 |

| Устройство для ультразвукового контроля изделий | 1986 |

|

SU1415176A1 |

| Устройство для ультразвукового контроля цилиндрических изделий | 1987 |

|

SU1587433A1 |

| УСТРОЙСТВО ДЛЯ ВОССТАНОВЛЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ ОСЕЙ | 2014 |

|

RU2551752C1 |

| Установка для ультразвукового контроля вертикальных цилиндрических каналов типа корпусов ядерных реакторов | 1989 |

|

SU1682918A1 |

Изобретение относится к неразру- шамщему контролю и может быть использовано для контроля качества конических резьбовых соединений труб. Целью изобретения является повышение надежности контроля за счет обеспечения стабильности перемещения ультразвуко- - вого преобразователя при сканировании. Устройство для ультразвукового контрог ля конических резьб труб содержит планшайбу 1, закрепленный на ней узел крепления планшайбы к контролируемой трубе 36., состоящей из штарг 5 с пластинами 6, с возможностью вращения соединенные с планшайбой радиальные направляющие 2 с закрепленными на них ультразвуковыми преобразователями 3 в держателях, закрепленных на держателях стоек с-нанесенной на них шкалой угловых делений поворота, закрепленной на стойке телескопической штанги с коническим наконечником. В процессе контроля телеск опическая штанга закрепляется на стойке параллельно образующей конической резьбы, наконеч-§ ник устанавливается во впадину кони- ческой резьбы, радиальные направляю- ГЛ щие 2 вращают за рукоятку 24, за счет чего наконечник перемещается по впадине резьбы,производя контроль. 1 з.п. ф-лы, 4 ил.

6

21

Фие.З

23

32

Редактор А.Лежнина

Составитель Л.Блохин

Техред М.Ходанич Корректор М.Пожо

Заказ 5550/47

Тираж 847

ВПИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| ) Патент ФРГ 3301329, л | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-30—Публикация

1987-04-13—Подача