Од О1 Од 01

I Изобретение относится к прессо- }анию, в частности к технологии нало- зкения металлических оболочек на ка- оельные изделия.

Цель изобретения - экономия мате- путем упрощения процедуры оп- )еделения расхода прессуемого материала и уменьшения погрешности определения его расхода, i Способ осуществляется следующим образом.

Контейнер пресса загружают слит- :сом, поднимают давление пресс-штемпеля на слиток и, начиная с момента ювышения давления, измеряют скорость перемещения пресс-штемпеля. В момент достижения первого максимального :жачения скорости формируют сигнал :ia фиксацию первого положения пресс- итемпеля и соответствующего давления. Лалее осуществляют выдавливание изделия. После выпрессования изделия производят сброс давления. При снижении дхавления до величины, соответствующей ijiepBOMy фиксированному значению, фор- 1|шруют сигнал на фиксацию второго положения пресс-штемпеля. Измеряют леремешение пресс-штемпеля между фик- :ированными положениями и определяют по нему расход материала. I В частных случаях, когда нельзя лренебречь инерционностью регистри- :)ующей аппаратуры, давление фиксируют )юсле задержки времени JT, пропорциональной отношению скоростей сброса и подъема V давления, а также времени нормирования и исполнения сигнала t.

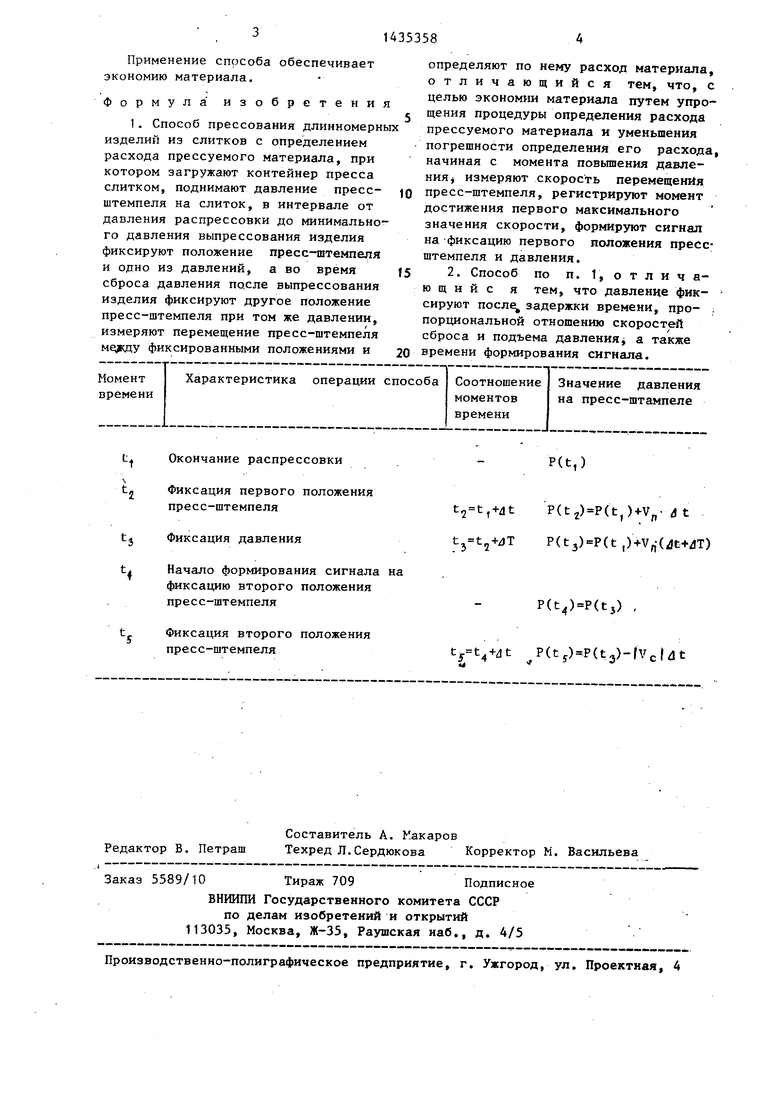

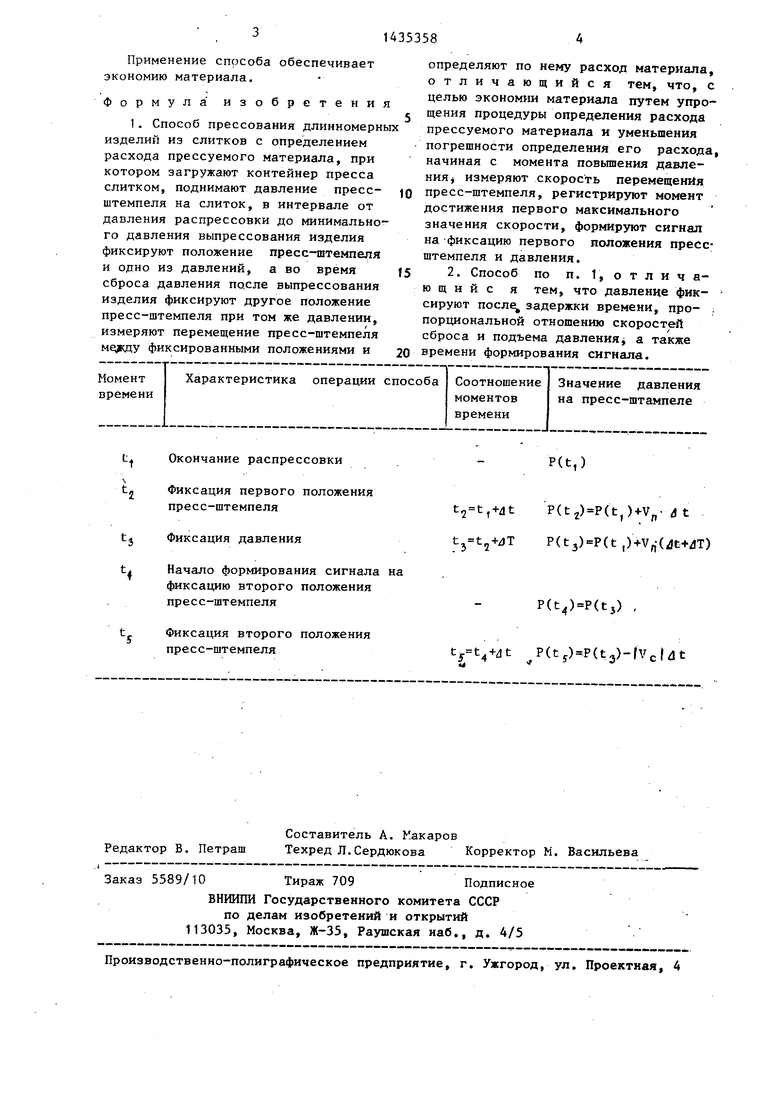

I Осуществление способа для этих рлучаев поясняется таблицей. I Значение задержки времени опреде- .Ьяют из услония P(t) P(t2) из : ависимости 4Т )V(;|-dt/Vj. При этом Ьремя формирования сигнала выбирают Этаким, чтобы фиксированное давление fie превышало давления выпрессования изделия P.

,. , Е..Г-Ш.)

Vn +

Пример. На кабельном двух- Контейнерном прессе усилием 50 мм Прессуют длинномерные изделия из Ьлитков алюминия марки А85. На под- Ьижной траверсе пресса, жестко связанной с пресс-штемпелем, устанавливают фотоэлектрический датчик, выда0

5

0

5

0

5

0

5

0

5

ющин импульсы через каждый миллиметр хода пресс-штемпеля, а таклсе датчик направления перемещения, выполненный, например, в виде тахогенератора. Для измерения давления рабочей жидкости в цилиндре пресса используют манометр, например, электродинамического типа, а для выполнения логических операций и выдачи управляющих сигналов - процессор. Входы процессора связывают с датчиком направления, манометром и через измеритель времени с фотоэлектрическим датчиком, а выходы - с фотоэлектрическим датчиком и с манометром.

Слитки загружают в контейнер пресса и поднимают давление. Импульсы от датчика хода пресс-штемпеля поступают в измеритель времени, где определяют интервалы времени между двумя последовательными импульсами. Интервалы сравнивают между собой в процессоре. Как только последующий интервал становится равным или больше предьщущего, процессор выдает сигнал на фиксацию первого положения пресс-штемпеля и давления. После фиксации первого положения пресс-штем пеля начинают считывание импульсов фотоэлектрического датчика и их сум- М11рование в процессоре. Давление увеличивают и начинают выпрессование изделия с максимальной скоростью при уменьшающемся давлении. После выпрессования изделия пресс-штемпель останавливают, осуществляют сброс давления (и суммирование импульсов с обратным знаком). В процессоре непрерывно происходит сравнение давления с фиксированным значением. Когда эти значения оказьшаются равными, руют сигнал на фиксацию второго положения пресс-штемпеля, прекращают считывание и суммирование импульсов и преобразуют их сумму в расход прессуемого материала. Погрешность определения расхода составляет 0,2%.

Фиксирование первого положения пресс-штемпеля в момент достижения скоростью пресс-штемпеля пер- : вого максимального значения, со- ответствукяцего окончанию стадии рас- прессовки и независящего от марки обрабатываемого материала и температурного режима прес9ования, позволяет упростить процедуру и уменьшить погрешность определения расхода материала .

Применение способа обеспечивает экономию материала.

Формула изобретения

1. Способ прессования длинномерны изделий из слитков с определением расхода прессуемого материала, при котором загружают контейнер пресса слитком, поднимают давление пресс- штемпеля на слиток, в интервале от давления распрессовки до минимального давления выпрессования изделия фиксируют положение пресс-штемпеля и одно из давлений, а во время сброса давления после выпрессования изделия фиксируют другое положение пресс-штемпеля при том же давлении, измеряют перемещение пресс-штемпеля мefiдy фиксированными положениями и

определяют по нему расход материала, отличающийся тем, что, с целью экономии материала путем упрощения процедуры определения расхода прессуемого материала и уменьшения погрешности определения его расхода начиная с момента повьппения давления измеряют скорость перемещения пресс-штемпеля, регистрируют момент достижения первого максимального значения скорости, формируют сигнал на фиксацию первого положения пресс- штемпеля и давления.

2. Способ по п. 1, о т л и ч а- ю щ и и с я тем, что давление фиксируют после; задержки времени, про- порциональной отношению скоростей сброса и подъема давленияj а также времени формирования сигнала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования металлических оболочек и труб | 1989 |

|

SU1704876A1 |

| Способ контроля состояния держателя при прессовании металлических оболочек и труб | 1987 |

|

SU1488056A1 |

| Способ прессования металлических оболочек | 1991 |

|

SU1808435A1 |

| Система автоматического управления процессом прессования торфобрикетов | 1989 |

|

SU1691138A1 |

| Устройство для получения длинномерных изделий на горизонтальном гидравлическом прессе | 1990 |

|

SU1779426A1 |

| Система управления гидравлическим прессом | 1975 |

|

SU624207A1 |

| Устройство для автоматическогоРЕгулиРОВАНия СКОРОСТи пРЕССОВАНия | 1979 |

|

SU846314A1 |

| Устройство для автоматического управления гидравлическим прессом | 1983 |

|

SU1133118A1 |

| Способ определения начала процессапРЕССОВАНия | 1979 |

|

SU845934A1 |

| Способ регулирования процесса прессования металлических оболочек | 1990 |

|

SU1734906A1 |

Изобретение относится к прессованию, в частности к технологии наложения металлических оболочек на кабельные изделия. Цель - экономия материала и уменьшение погрешности определения его расхода. В процессе прессования измеряют и преобразуют в расход материала перемещение пресс- штемпеля между двумя его положениями, фиксируемыми при подъеме и сбросе давления в гидросистеме пресса. Начиная с момента повьшения давления, измеряют скорость перемещения проесс- штампеля. В момент достижения скоростью первого максимального значения формируют сигнал на фиксацию первого положения пресс-штемпеля и регистрируют давление. При снижении давления в конце процесса прессования до зарегистрированного значения формируют сигнал на фиксацию второго положения пресс-штемпеля. Способ позволяет упростить процедуру определения расхода при изменении состава обрабатываемого материала и устранить влияние температурного режима прессования на величину погрешности определения расхода.1 з.п. ф-лы, 1табл. t

Окончание распрессовки

Фиксация первого положения пресс-штемпеля

Фиксация давления

Начало формирования сигнала фиксацию второго положения пресс-штемпеля

Фиксация второго положения пресс-штемпеля

P(t,)

P(t2)P(t,)+Vp- d t P(t3)P(t ,)(Jb+dT)

P(t)P(tj) , P(tp-P(t.j)-fVcldt

| Авторское свидетельство СССР №.1220498, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-11-07—Публикация

1986-04-24—Подача