1

Изобретение относится к машиностроению, а именно к конструкции систем управления кузнечно-прессового оборудования.

Известно устройство для автоматического регулирования скорости прессования, содержащее задатчик и измеритель скорости, соединенные с блоком сравнения,, датчик давления и последовательно соединенные между собой регулятор и исполнительный двигатель с дросселем Щ

Недостаток этого устройства заключается в том, что регулирование скорости ведется без учета основных технологических параметров, изменяющихся по ходу прессования, а также при отклонениях химического состава и температуры заготовки, что приводит к снижению производительности и качества прессуемых изделий.

Цель изобретения - повышение йроизводительности и качества прессуемых изделий.

Цель достигается тем, что устройство для автоматического регулирования скорости прессования, содержащее задатчик и измеритель скорости, соединенные с блоком сравнения, датчик давления и последовательно соединенные между собой регулятор и исполнительный двигатель с дросселем, снабжено блоками ввода технологических параметров и определения максимума давления, а также интегрирующим и моделирующим элементами, причем выход задатчика скорости подключей к первому входу блока сравнения, выход которого подключен ко ду регулятора, а выход измерителя скорости соединен со вторым входом блока сравнения и входом интегрирующего элемента, выход которого подключен .к первому входу моделирующего

15 элемента, ко второму вх9ДУ которого подсоединен выход блока ввода технологических параметров, а к третьему входу моделирукяцего элемента подключен выход блока определения

20 максимума давления, вход которого соединен с выходом датчика давления, вход которого подключен к выходу дросселя, при этом Выход моделирующего элемента соединен с третьим вхо25дом блока сравнения.

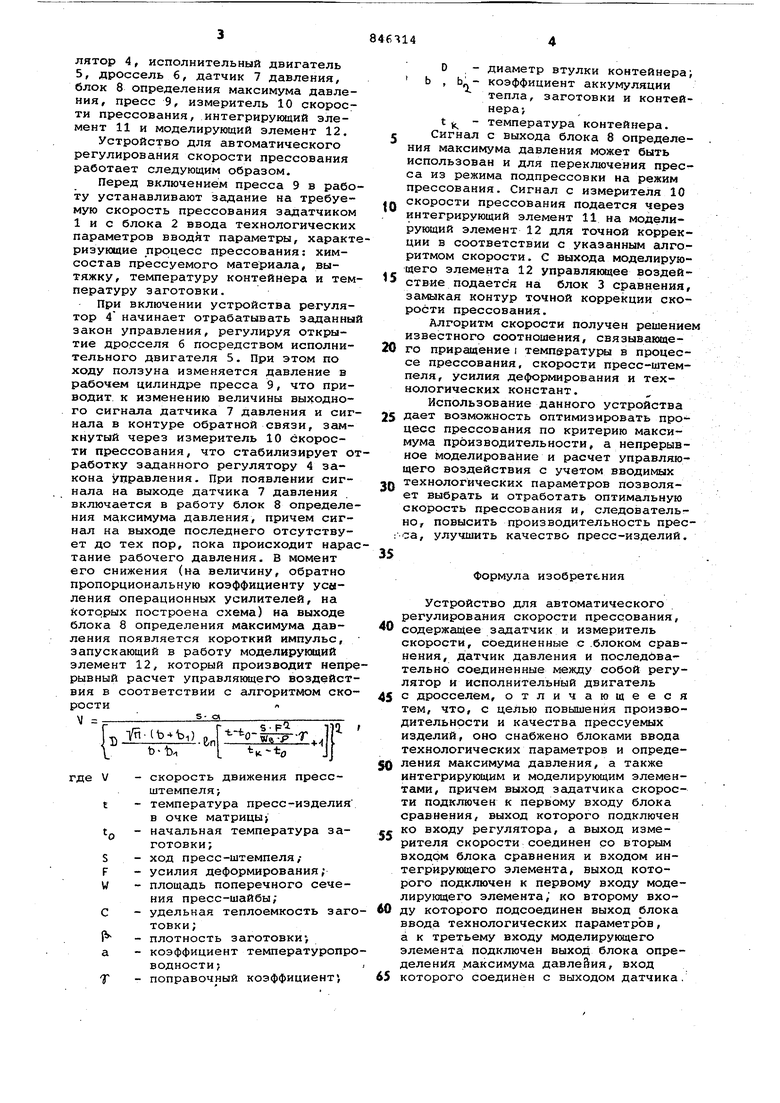

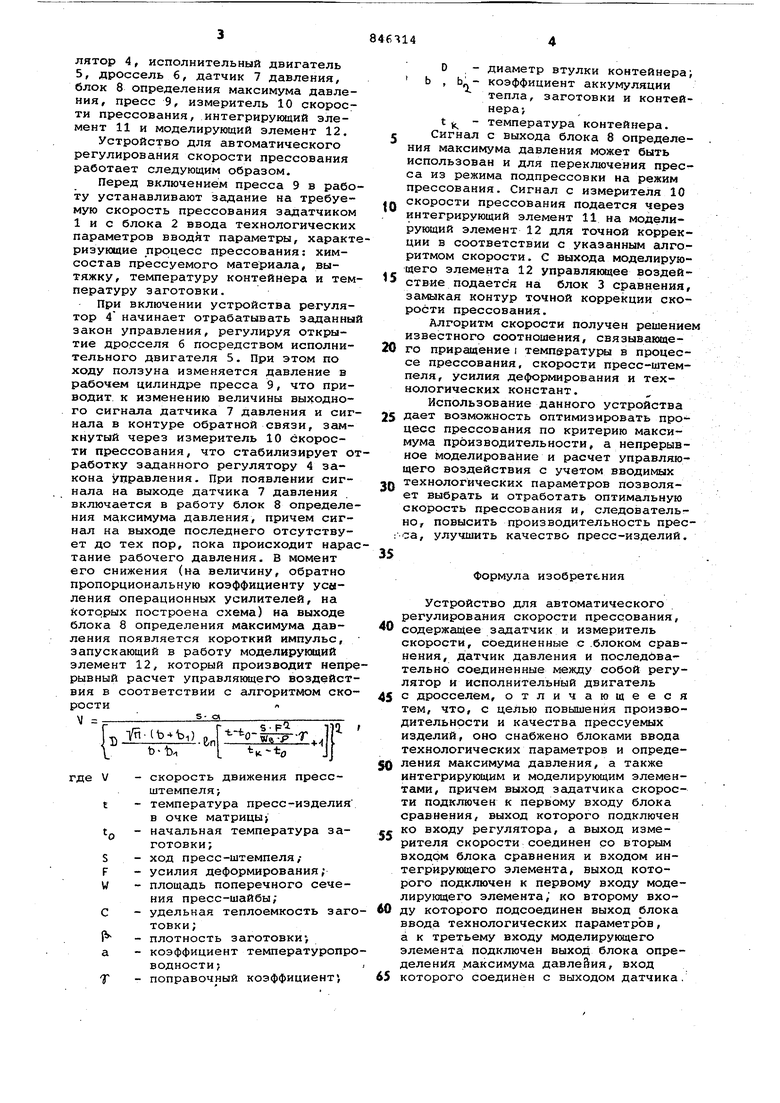

На чертеже представлена блок-схема устройства.

Устройство содержит эадатчик 1 скорости, блок 2 ввода технологических

30 параметров, блок 3 сравнения, регулятор 4, исполнительный двигатель 5, дроссель 6, датчик 7 давления, блок 8 определения максимума давления, пресс 9, измеритель 10 скорости прессования, интегрирующий элемент 11 и моделирующий элемент 12.

Устройство для автоматического регулирования скорости прессования работает следующим образом.

Перед включением пресса 9 в работу устанавливают задание на требуемую скорость прессования задатчиком 1 и с блока 2 ввода технологических параметров вводят параметры, характеризующие процесс прессования: химсостав прессуемого материала, вытяжку, температуру контейнера и температуру заготовки.

При включении устройства регулятор 4 начинает отрабатывать заданный закон управления, регулируя открытие дросселя б посредством исполнительного двигателя 5. При этом по ходу ползуна изменяется давление в рабочем цилиндре пресса 9, что приводит к изменению величины выходного сигнала датчика 7 давления и сигнала в контуре обратной связи, замкнутый через измеритель 10 «Зкорости прессования, что стабилизирует отработку заданного регулятору 4 закона управления. При появлении сигнала на выходе датчика 7 давления включается в работу блок 8 определения максимума давления, причем сигнал на выходе последнего отсутствует до тех пор, пока происходит нарастание рабочего давления. В момент его снижения (на величину, обратно пропорциональную коэффициенту усиления операционных усилителей, на которых построена схема) на выходе блока 8 определения максимума давления появляется короткий импульс, запускающий в работу моделирукадий элемент 12, который производит непрерывный расчет управляющего воздействия в соответствии с алгоритмом скоростиV - 5- -скорость движения прессде V t штемпеля

-температура пресс-изделия в очке матрицы

-начальная температура готовки;

-ход пресс-штемпеля/

S F

-усилия деформирования;

-площадь поперечного сечеWния пресс-шайбы;

-удельная теплоемкость заготовки;

(V а

-плотность заготовки;

-коэффициент температуропроводности

-поправочный коэффициент .

D - диаметр втулки контейнера; Ь , коэффициент аккумуляции

тепла, заготовки и контейнера;t , - температура контейнера.

Сигнал с выхода блока 8 определения максимума давления может быть использован и для переключения пресса из режима подпрессовки на режим прессования. Сигнал с измерителя 10 скорости прессования подается через интегрирующий элемент 11 на моделирующий элемент 12 для точной коррекции в соответствии с указанным алгоритмом скорости. С выхода моделирующего элемента 12 управляющее воздействие подается на блок 3 сравнения, замыкая контур точной коррекции скорости прессования.

Алгоритм скорости получен решением известного соотношения, связывающего приращение i температуры в процессе прессования, скорости пресс-штемпеля, усилия деформирования и технологических констант.

Использование данного устройства 5 дает возможность оптимизировать процесс прессования по критерию максимума производительности, а непрерывное моделирование и расчет управляющего воздействия с учетом вводимых технологических параметров позволяет выбрать и отработать оптимальную скорость прессования и, следовательно, повысить производительность пресса, улучшить качество пресс-изделий.

Формула изобретения

Устройство для автоматического регулирования скорости прессования, содержащее задатчик и измеритель скорости, соединенные с .блоком сравнения, датчик давления и последовательно соединенные между собой регулятор и исполнительный двигатель с дросселем, отличающееся тем, что, с целью повышения производительности и качества прессуемых изделий, оно снабжено блоками ввода технологических параметров и определения максимума давления, а также интегрирующим и моделирующим элементами, причем выход задатчика скорости подключен к первому входу блока сравнения, выход которого подключен ко входу регулятора, а выход измерителя скорости соединен со вторым входом блока сравнения и входом интегрирующего элемента, выход которого подключен к первому входу моделирующего элемента; ко второму входу которого подсоединен выход блока ввода технологических параметров, а к третьему входу моделирующего элемента подключен выход блока определения максимума давлейия, вход которого соединён с выходом датчика.

давления, вход которого подключен к выходу д|)осселя, при этом выход моделирунвдего элемента сое-, динен с третьим входом блока сравнения.

Источники информации, приняты1е во внимание при экспертизе

1. Авторское свидетельство СССР 407751, кл, В 30 В 15/20, 27,03.72.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРЕССОМ | 1992 |

|

RU2035312C1 |

| Устройство управления гидравлическимпРЕССОМ | 1979 |

|

SU804529A1 |

| Устройство для автоматического управления гидравлическим прессом | 1983 |

|

SU1133118A1 |

| Система управления горячим прессованием | 1978 |

|

SU725906A1 |

| Устройство для автоматического регулирования скорости прессования на гидравлическом прессе | 1977 |

|

SU721348A1 |

| Система управления гидравлическим прессом | 1980 |

|

SU870190A1 |

| Устройство регулирования заполнения пресс-форм | 1990 |

|

SU1742069A1 |

| Система управления гидравлическим прессом | 1975 |

|

SU624207A1 |

| Устройство автоматического контроля прессования на гидравлических прессах с дросельным управлением | 1979 |

|

SU863423A1 |

| Измеритель скорости прессованияНА гидРАВличЕСКОМ пРЕССЕ | 1979 |

|

SU804522A1 |

Авторы

Даты

1981-07-15—Публикация

1979-11-11—Подача