со СП ел со

Изобретение относится к химической технологии, преимуилественно к технологии полимерных материалов, и может быть использовано при переработке их отходов, а также при получении полимерных материалов и изготовлении изделий из них.

Цель изобретения - упроп ение конструкции устройства и расширение его технологических возможностей.

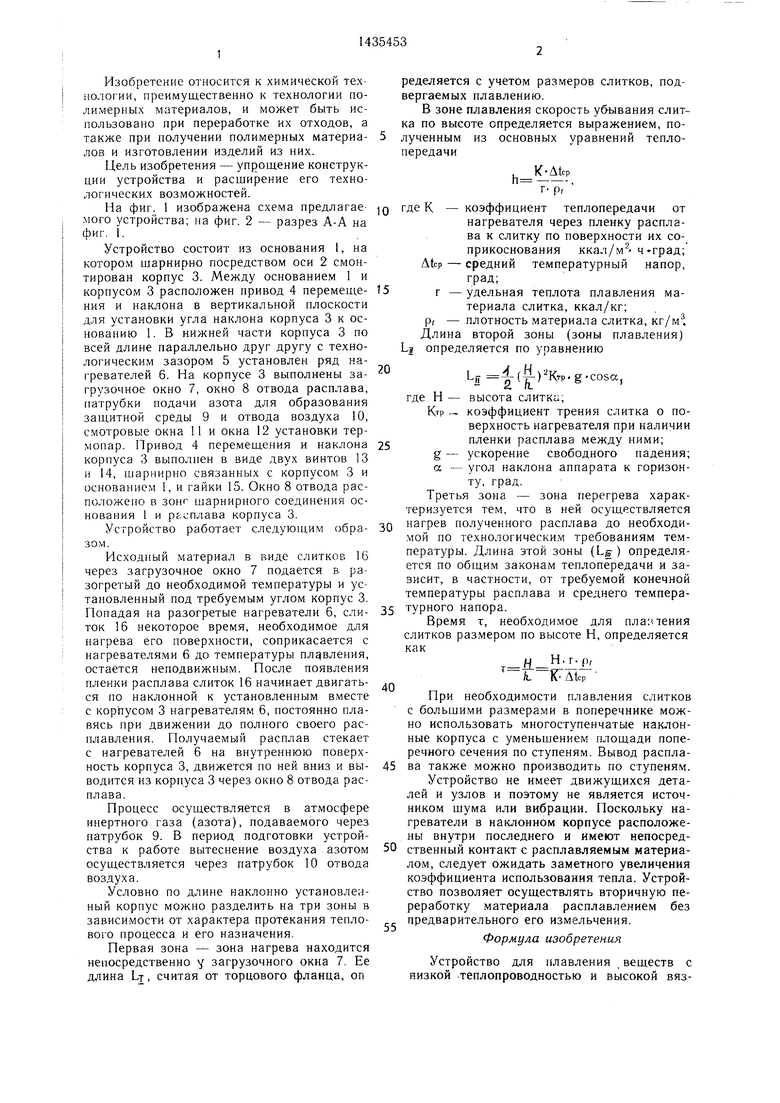

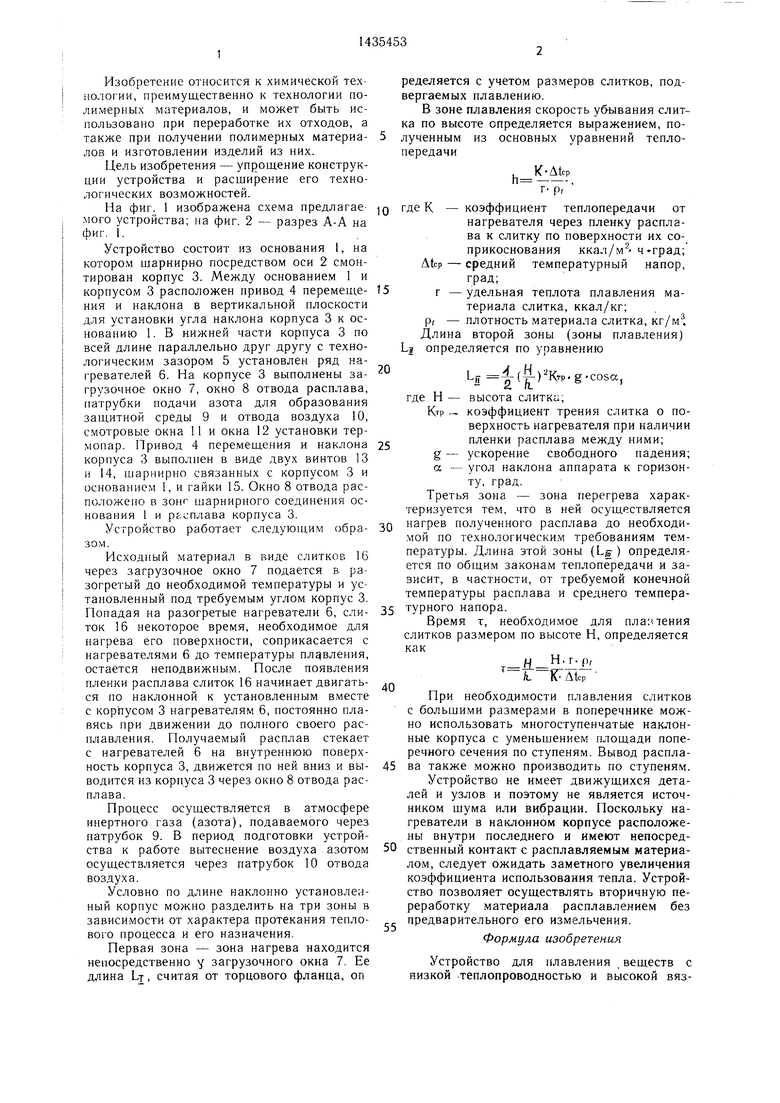

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 - разрез А-А на фиг. 1.

Устройство состоит из основания 1, на котором шарнирно посредством оси 2 смонтирован корпус 3. Между основанием 1 и корпусом 3 расположен привод 4 перемещения и наклона в вертикальной плоскости для установки угла наклона корпуса 3 к основанию 1. В нижней части корпуса 3 по всей длине параллельно друг другу с технологическим зазором 5 установлен ряд нагревателей 6. На корпусе 3 выполнены загрузочное окно 7, окно 8 отвода расплава, патрубки подачи азота для образования защитной среды 9 и отвода воздуха 10, смотровые окна II и окна 12 установки термопар. Привод 4 перемещения и наклона корпуса 3 выполнен в виде двух винтов 13 и 14, шарнирно связанных с корпусом 3 и основанием 1, и гайки 15. Окно 8 отвода расположено в зоне шарнирного соединения основания 1 и расплава корпуса 3.

Устройство работает следующим образом.

Исходный материал в виде слитков 16 через загрузочное окно 7 подается в разогретый до необходимой температуры и установленный под требуемым углом корпус 3. Попадая на разогретые нагреватели 6, слиток 16 некоторое время, необходимое для нагрева его поверхности, соприкасается с нагревателями 6 до температуры плавления, остается неподвижным. После появления пленки расплава слиток 16 начинает двигаться по наклонной к установленным вместе с корпусом 3 нагревателям 6, постоянно плавясь при движении до полного своего расплавления. Получаемый расплав стекает с нагревателей 6 на внутреннюю поверхность корпуса 3, движется по ней вниз и выводится из корпуса 3 через окно 8 отвода расплава.

Процесс осуществляется в атмосфере инертного газа (азота), подаваемого через патрубок 9. В период подготовки устройства к работе вытеснение воздуха азотом осуществляется через патрубок 10 отвода воздуха.

Условно по длине наклонно установленный корпус можно разделить на три зоны в зависимости от характера протекания теплового процесса и его назначения.

Первая зона - зона нагрева находится непосредственно у загрузочного окна 7. Ее длина LT , считая от торцового фланца, on

ределяется с учетом размеров слитков, подвергаемых плавлению.

В зоне плавления скорость убывания слитка по высоте определяется выражением, по- лученным из основных уравнений теплопередачи

, Х-Atop

И --.-

r-pf

где К - коэффициент теплопередачи от нагревателя через пленку расплава к слитку по поверхности их со- прикоснования ккал/м - ч-град; Atcp-средний температурный напор,

град;

г -удельная теплота плавления материала слитка, ккал/кг; РГ - плотность материала слитка, кг/м. Длина второй зоны (зоны плавления) LI определяется по уравнению

(y.)%p.g.cosa,

где Н - высота слитка;

Ктр ™ коэффициент трения слитка о поверхность нагревателя при наличии пленки расплава между ними; g - ускорение свободного падения; а - угол наклона аппарата к горизонту, град.

Третья зона - зона перегрева характеризуется тем, что в ней осуществляется нагрев полученного расплава до необходимой по технологическим требованиям температуры. Длина этой зоны (Lg;) определяется по общим законам теплопередачи и зависит, в частности, от требуемой конечной температуры расплава и среднего темпера- турного напора.

Время т, необходимое для плашения слитков размером по высоте Н, определяется как

,

k.

При необходимости плавления слитков с большими размера.ми в поперечнике можно использовать многоступенчатые наклонные корпуса с уменьшением площади поперечного сечения по ступеням. Вывод расплава также .можно производить по ступеням. Устройство не имеет движущихся деталей и узлов и поэтому не является источником шума или вибрации. Поскольку нагреватели в наклонном корпусе расположены внутри последнего и имеют непосредственный контакт с расплавляемым материалом, следует ожидать заметного увеличения коэффициента использования тепла. Устройство позволяет осуществлять вторичную переработку материала расплавлением без предварительного его измельчения.

Формула изобретения

Устройство для плавления веществ с низкой теплопроводностью и высокой вяз

костью расплавов, содержащее основание, смонтированный на нем корпус с нагревателями, загрузочным окном, окном отвода расплава в нижней части корпуса и входным и выходным патрубками для образования защитной среды, отличающееся тем, что, с целью упрощения конструкции и расширения технологических возможностей устройства, корпус снабжен приводом перемещения и наклона в вертикальной плоскости и шарнирно связан с основанием, нагреватели установлены по длине корпуса параллельно друг другу с образованием зазора между собой и корпусом а окно отвода расплава расположено в зоне шарнирного соединения коопуса с основанием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления оболочек с тепловыделяющих сборок | 1978 |

|

SU809999A1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| ПОДВИЖНЫЙ ПЛАВИЛЬНЫЙ ПОД ДЛЯ МЕТАЛЛОПЛАВИЛЬНОЙ ПЕЧИ | 2010 |

|

RU2527533C2 |

| УСТРОЙСТВО для ПОЛУНЕПРЕРЫВНОЙ | 1968 |

|

SU231821A1 |

| ПЛАВИЛЬНАЯ УСТАНОВКА И СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА И ПЛАВЛЕНИЯ ШИХТЫ | 1992 |

|

RU2044977C1 |

| СПОСОБ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ | 1996 |

|

RU2092629C1 |

| УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ И ОЧИСТКИ БИТУМА | 2002 |

|

RU2225878C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2465201C1 |

| Способ тепловой подготовки металлолома для конвертерной плавки при отводе газов с дожиганием и устройство для его осуществления | 1985 |

|

SU1381168A1 |

| НЕПРЕРЫВНАЯ РАЗЛИВКА МЕТАЛЛОВ ВЫСОКОЙ РЕАКЦИОННОЙ СПОСОБНОСТИ С ИСПОЛЬЗОВАНИЕМ СТЕКЛЯННОЙ ФУТЕРОВКИ | 2008 |

|

RU2479377C2 |

Изобретение относится к области химического машиностроения, в частности к устройствам для переработки отходов. Цель изобретения - упрощение конструкции устройства и расширение его технологических возможностей. Устройство содержит корпус, смонтированный на основании. В корпусе имеются загрузочное окно и окно отвода расплава. Корпус снабжен приводом перемещения и наклона в вертикальной плоскости. Основание и корпус шарнирно связаны. В корпусе параллельно друг другу по всей длине установлены нагреватели. Нагре ватели смонтированы с зазором относительно друг друга и корпуса. Окно отвода расплава расположено в зоне шарнирного соединения корпуса и основания. При работе корпус устанавливается под требуемым углом, материал в виде слитков подается через загрузочное окно на разогретые нагреватели. Материал плавится и постепенно передвигается по нагревателям до полного расплавления. Расплав выводится через окно отвода расплава. При плавлении сЛитков больших размеров можно использовать многоступенчатые наклонные корпуса с уменьшением площади поперечного сечения по ступеням. 2 ил. о (Л

12

Фиг. 2

| Фишман К- Е | |||

| и др | |||

| Производство волокна капрона | |||

| - М.: Химия, 1976, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Установка для регенерации волокнистых отходов термопластичных полимеров | 1974 |

|

SU649588A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-11-07—Публикация

1987-04-01—Подача