4

СО

СП

4

оо ч

Изобретение относится к производству резинотехнических издели.й и может быть ис- но.пьзовано для нроизводства рукавов дор- новым способом.

Целью изобретения является расширение технологических возможностей.

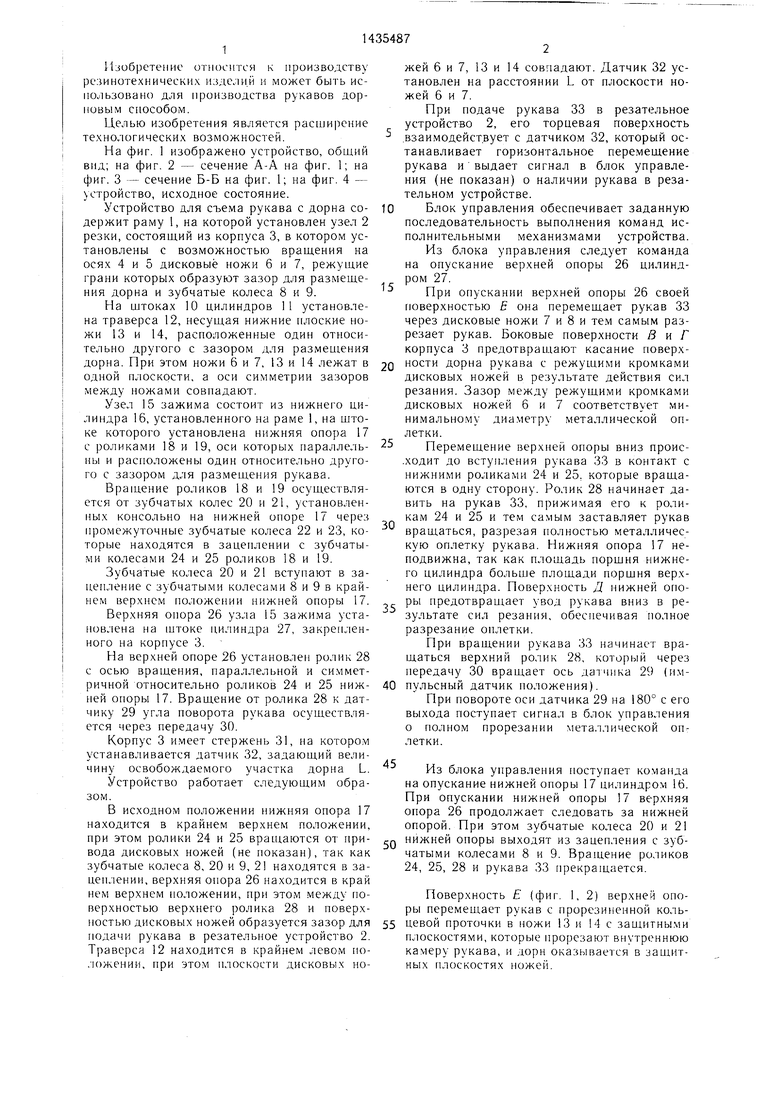

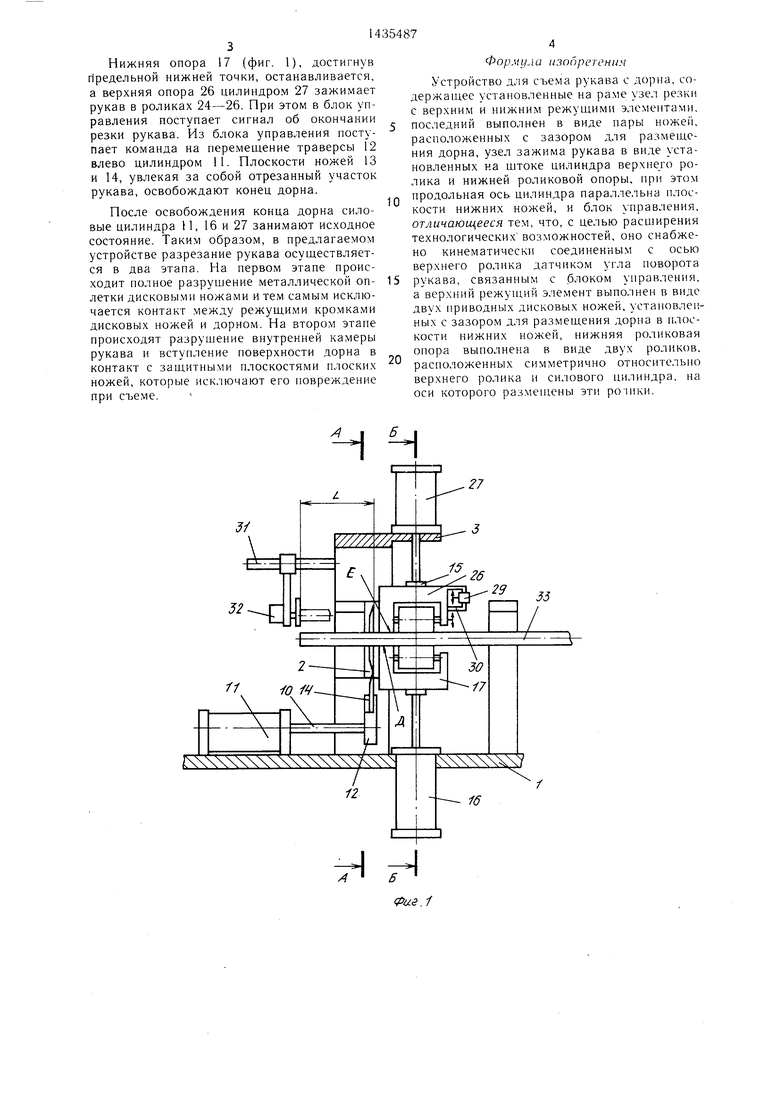

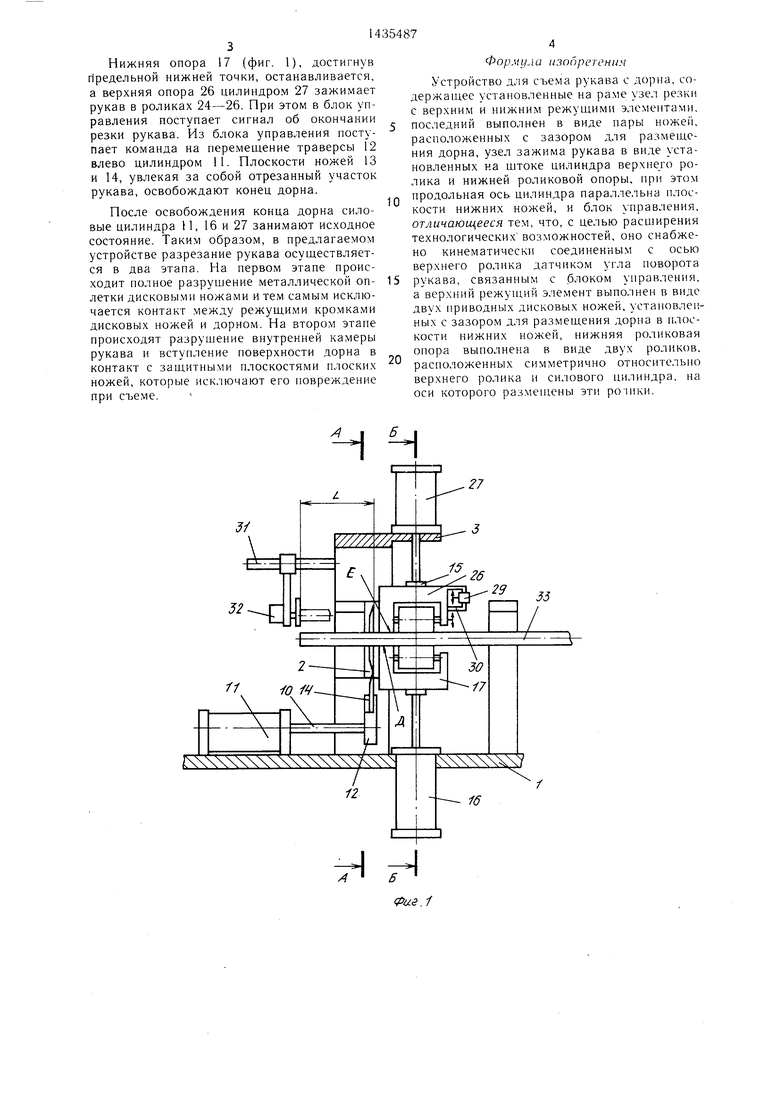

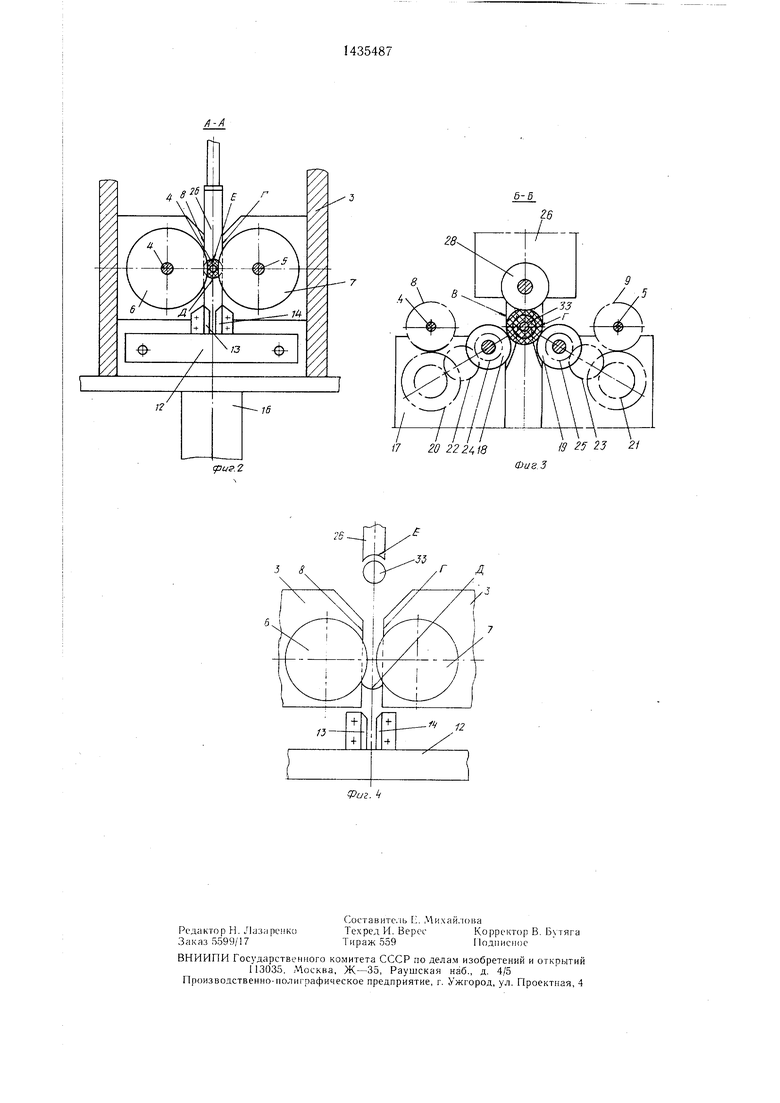

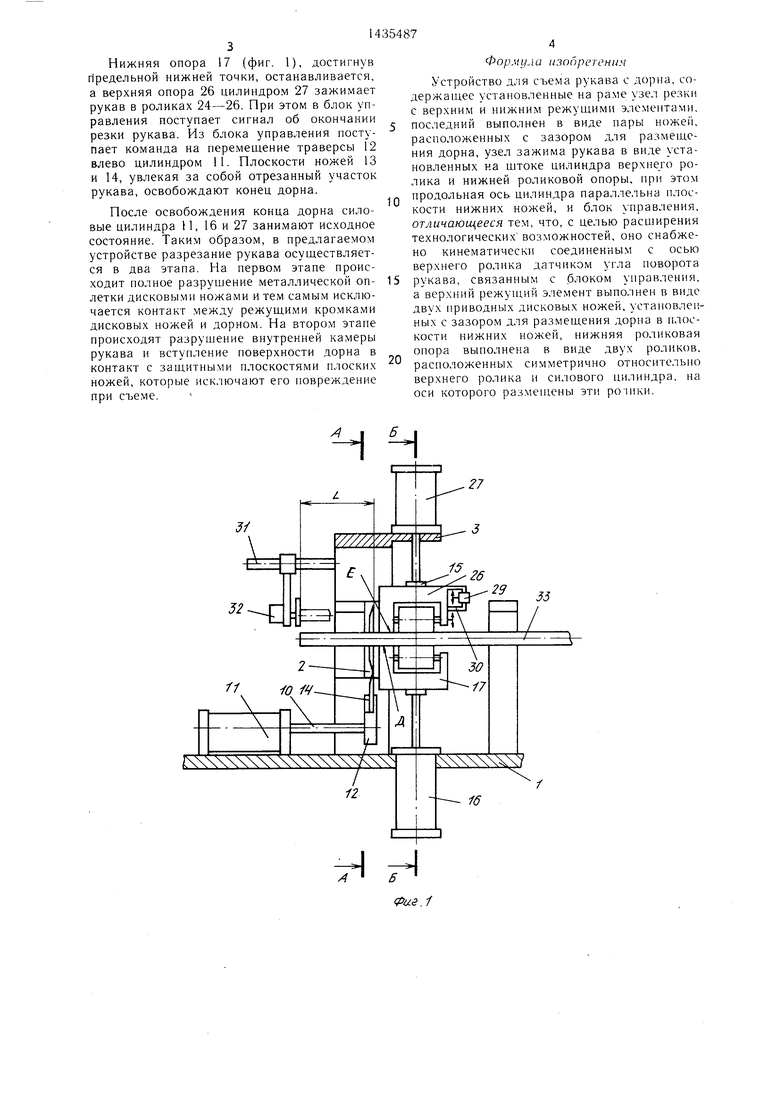

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - устройство, исходное состояние.

Устройство для съема рукава с дорна содержит раму I, на которой установлен узел 2 резки, состоящий из корпуса 3, в котором установлены с возможностью вращения на осях 4 и 5 дисковые ножи 6 и 7, режущие грани которых образуют зазор для размещения дорна и зубчатые колеса 8 и 9.

На штоках 10 цилиндров И установлена траверса 12, несущая нижние нлоские ножи 13 и 14, расположенные один относительно другого с зазором для размещения

жей 6 и 7, 13 и 14 совпадают. Датчик 32 установлен на расстоянии L от плоскости ножей 6 и 7.

При подаче рукава 33 в резательное устройство 2, его торцевая поверхность взаимодействует с датчиком 32, который останавливает горизонтальное перемещение рукава и выдает сигнал в блок управления (не показан) о наличии рукава в резательном устройстве.

Блок управления обеспечивает заданную последовательность выполнения команд исполнительными механизмами устройства.

Из блока управления следует команда на опускание верхней опоры 26 цилиндром 27.

При опускании верхней опоры 26 своей поверхностью Е она перемещает рукав 33 через дисковые ножи 7 и 8 и тем самым разрезает рукав. Боковые поверхности В и Г корпуса 3 предотвращают касание поверх10

15

30

35

дорна. При этом ножи 6 и 7, 13 и 14 лежат в 20 ности дорна рукава с режущими кромками одной плоскости, а оси симметрии зазоровдисковых ножей в результате действия сил

между ножами совпадают.

Узел 15 зажима состоит из нижнего цилиндра 16, установленного на раме 1, на штоке которого установлена нижняя опора 17 с роликами 18 и 19, оси которых параллель- 25 ны и расположены один относительно другого с зазором для размещения рукава.

Вращение роликов 18 и 19 осуществляется от зубчатых колес 20 и 21, установленных консольно на нижней опоре 17 через промежуточные зубчатые колеса 22 и 23, которые находятся в зацеплении с зубчатыми колесами 24 и 25 роликов 18 и 19.

Зубчатые колеса 20 и 21 вступают в зацепление с зубчатыми колесами 8 и 9 в крайнем верхнем положении нижней опоры 17. Верхняя опора 26 узла 15 зажима установлена на щтоке цилиндра 27, закрепленного на корпусе 3.

На верхней опоре 26 установлен ролик 28 с осью вращения, параллельной и си.мметричной относительно роликов 24 и 25 ниж- 40 пульсный датчик положения), ней опоры 17. Вращение от ролика 28 к дат-При повороте оси датчика 29 на 180° с его

чику 29 угла поворота рукава осуществляется через передачу 30.

Корпус 3 имеет стержень 31, на котором устанавливается датчик 32, задающий велиИз блока управления поступает команда на опускание нижней опоры 17 цилиндром 16. При опускании нижней опоры 17 верхняя опора 26 продолжает следовать за нижней опорой. При этом зубчатые колеса 20 и 21 при этом ролики 24 и 25 вращаются от при- „ нижней опоры выходят из зацепления с зуб- вода дисковых ножей (не показан), так какчатыми колесами 8 и 9. Вращение роликов зубчатые колеса 8, 20 и 9, 21 находятся в за- 24, 25, 28 и рукава 33 прекращается, цеплении, верхняя опора 26 находится в край

нем верхнем положении, при этом между по-Поверхность (фиг. 1, 2) верхней оповерхностью верхнего ролика 28 и поверх-ры перемещает рукав с прорезиненной кольностью дисковых ножей образуется зазор для 55 цевой проточки в ножи 13 и 14 с защитными подачи рукава в резательное устройство 2.плоскостями, которые прорезают внутреннюю

Траверса 12 находится в крайнем левом по-камеру рукава, и дорн оказывается в защитложении, при этом плоскости дисковых но-ных плоскостях ножей.

резания. Зазор между режущими кромками дисковых ножей 6 и 7 соответствует ми- нимально.му диаметру металлической оплетки.

Перемещение верхней опоры вниз проис- .ходит до вступления рукава 33 в контакт с нижними роликами 24 и 25. которые вращаются в одну сторону. Ролик 28 начинает давить на рукав 33, прижимая его к роликам 24 и 25 и тем самым заставляет рукав вращаться, разрезая полностью металлическую оплетку рукава. Нижняя опора 17 неподвижна, так как площадь поршня нижнего цилиндра больше площади поршня верхнего цилиндра. Поверхность Д нижней опоры предотвращает увод рукава вниз в результате сил резания, обеспечивая полное разрезание оплетки.

При вращении рукава 33 начинает вращаться верхний ролик 28, который через передачу 30 вращает ось датчика 29 (пмвыхода поступает сигнал в блок управления о полном прорезании металлической оплетки.

чину освобождаемого участка дорна L.

Устройство работает следующим образом.

В исходном положении нижняя опора 17 находится в крайнем верхнем положении.

45

жей 6 и 7, 13 и 14 совпадают. Датчик 32 установлен на расстоянии L от плоскости ножей 6 и 7.

При подаче рукава 33 в резательное устройство 2, его торцевая поверхность взаимодействует с датчиком 32, который останавливает горизонтальное перемещение рукава и выдает сигнал в блок управления (не показан) о наличии рукава в резательном устройстве.

Блок управления обеспечивает заданную последовательность выполнения команд исполнительными механизмами устройства.

Из блока управления следует команда на опускание верхней опоры 26 цилиндром 27.

При опускании верхней опоры 26 своей поверхностью Е она перемещает рукав 33 через дисковые ножи 7 и 8 и тем самым разрезает рукав. Боковые поверхности В и Г корпуса 3 предотвращают касание поверх0

5

ности дорна рукава с режущими кромками дисковых ножей в результате действия сил

пульсный датчик положения), При повороте оси датчика 29 на 180° с его

резания. Зазор между режущими кромками дисковых ножей 6 и 7 соответствует ми- нимально.му диаметру металлической оплетки.

Перемещение верхней опоры вниз проис- .ходит до вступления рукава 33 в контакт с нижними роликами 24 и 25. которые вращаются в одну сторону. Ролик 28 начинает давить на рукав 33, прижимая его к роликам 24 и 25 и тем самым заставляет рукав вращаться, разрезая полностью металлическую оплетку рукава. Нижняя опора 17 неподвижна, так как площадь поршня нижнего цилиндра больше площади поршня верхнего цилиндра. Поверхность Д нижней опоры предотвращает увод рукава вниз в результате сил резания, обеспечивая полное разрезание оплетки.

При вращении рукава 33 начинает вращаться верхний ролик 28, который через передачу 30 вращает ось датчика 29 (пмвыхода поступает сигнал в блок управления о полном прорезании металлической оплетки.

Нижняя опора 17 (фиг. 1), достигнув предельной нижней точки, останавливается, а верхняя опора 26 цилиндром 27 зажимает рукав в роликах 24-26. При этом в блок управления поступает сигнал об окончании резки рукава. Из блока управления поступает команда на перемещение траверсы 12 влево цилиндром 11. Плоскости ножей 13 и 14, увлекая за собой отрезанный участок рукава, освобождают конец дорна.

После освобождения конца дорна силовые цилиндра 11, 16 и 27 занимают исходное состояние. Таким образом, в предлагаемом устройстве разрезание рукава осуществляется в два этапа. На первом этапе происходит полное разрушение металлической оплетки дисковыми ножами и тем самым исключается контакт между режущими кромками дисковых ножей и дорном. На втором этапе происходят разрушение внутренней камеры рукава и вступление поверхности дорна в контакт с защитными плоскостями плоских ножей, которые исключают его повреждение при съеме.

5

0

Формула изобретения

Устройство для съема рукава с дорна, со- держап ее установленные на раме узел резки с верхним и нижним режущими элементами, последний выполнен в виде пары ножей, расположенных с зазором для размещения дорна, узел зажима рукава в виде установленных на щтоке цилиндра верхнего ролика и нижней роликовой опоры, при этом продольная ось цилиндра параллельна плоскости нижних ножей, и блок управления, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено кинематически соединенным с осью верхнего ролика датчиком угла поворота рукава, связанным с блоком управления, а верхний режущий элемент выполнен в виде двух приводных дисковых ножей, устаповле ,- ных с зазором для размещения дорна в плоскости нижних ножей, нижняя роликовая опора выполнена в виде двух роликов, расположенных симметрично относительно верхнего ролика и силового цилиндра, на оси которого размещены эти ролики.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННАЯ ДИАГОНАЛЬНО-РЕЗАТЕЛЬНАЯ МАШИНА | 1970 |

|

SU274352A1 |

| Устройство для изготовления обрезиненногоКОРдНОгО пОлОТНА | 1978 |

|

SU804510A1 |

| Устройство для съема рукава с дорна | 1984 |

|

SU1199662A1 |

| Устройство для раскроя листового материала | 1984 |

|

SU1209460A1 |

| Агрегат для оплетения рукавов | 1986 |

|

SU1344624A1 |

| Способ получения обесшкуренного филе из брюшных частей рыбы и устройство для его осуществления | 1987 |

|

SU1508949A3 |

| Автомат для разделки кильки и укладки ее рядами в прямоугольные банки | 1959 |

|

SU127793A1 |

| Устройство для упаковывания в рукав предметов | 1987 |

|

SU1465354A1 |

| Автомат для упаковывания предметов в сетчатый рукав | 1988 |

|

SU1634576A1 |

| Устройство для торкретирования футеровки вагранки | 1983 |

|

SU1097882A1 |

Изобретение относится к производству резинотехнических изделий и предназначено для производства рукавов дорновым способом. Цель - расширение технологических возможностей. Для этого устройство снабжено кинематическ соединенным с с)С1)К) верхнего ролика датчиком угла поворота рукава, связанным с блоком управления. Верхний режущий элемент выполнен в виде двух приводных дисковых ноже11, установленных с зазором для размеп1ения дор1 ;а в п.юс- кости нижних ножей. Нижняя роликовая опора выполнена в виде двух роликов, расположенных симметрично относите.чьно верхнего ролика, п силового цилиндра, на оси которого раз еи1е:иы ли ро.чпки. Сначала происходит разрезание оплетки дисковыми по- жами. Затем око 1чате, 1,ное разруп1ен| .о ) изводят нижние и.чоскпе ножи. 4 и.;.

J

н н

J/

/ п

ч -)

ji /г I

16

риг.2

6-В

281 Г/ .

i7 20222 18

Т

19 25 23 21

Фие-З

| Устройство для снятия резинового покрытия со шлангов | 1977 |

|

SU638463A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Устройство для съема рукава с дорна | 1984 |

|

SU1199662A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1986-10-17—Подача