4

СО ел ел

(риг.1

Изобретение относитсп к граиспортирую- 1ЦИМ механизмам, и частности к KOuCi pVK- п.иям транспортерон для шагового перемещения длинномерных заготовок п нопе)ечном направлении и поворота нх вокрус споей оси, н может быть использовано в металлургии как кантователь проката преимущественно нрямоугольного сечения п устройствах для зачистки заготовок перед прокаткой.

Цель нзобретенпя - повышение надежности работы конвейера.

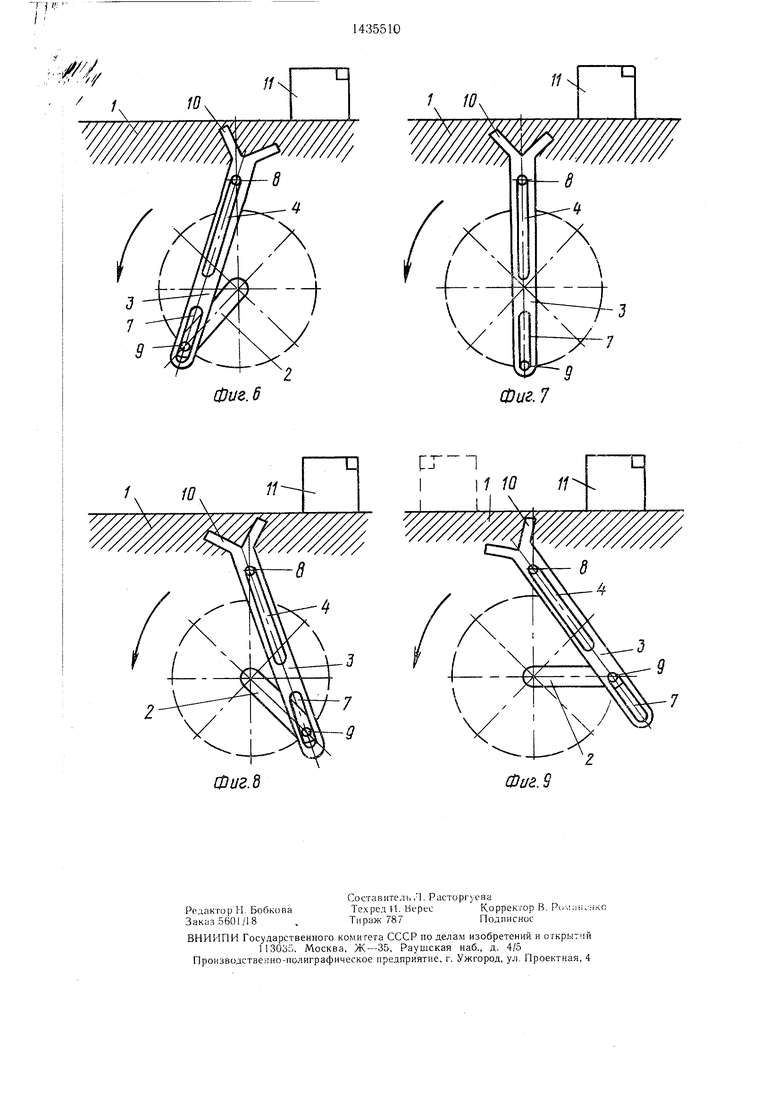

На фиг. 1 представлен luaroBufl Koir- вейер, общий пид; на фиг. 2-9 - последовательные Г1оложе п1я захватов кантующей рычажной системы и крнвошнпои привод- ной рычажной системы во время одного цикла работы HiaroBoro конвейера.

Шаговый конвейер содержит негюдвиж- 1гую раму , приводную рычажную систему в виде расположенного на неподвижной раме ряда кривошипов 2, кантующую ры- чажнуЮ систему в. виде расположенных параллельно jia неподвижной раме 1 кантующих рычагов 3 с продольными гГазамн 4. }-1а неподвижной раме смонтирован привод 5. Кривошипы 2 . кинематически связаны между собой и приводом 5 при помощи общего вала 6. Каждый кантующий рычаг имеет дополнителы ый продольный паз 7. При этом все пазы выполнены замкнутыми в продольном направлении, но сквоз- ным и по толщине рычага 3. На пепсдвиж- ной раме 1 жестко закреплен ряд пальцев 8, каждый из которых размеп ен в продольном пазу 4 соответствуюп1его кантующего рычага 3. Пальцы 9 кривошипов 2 разме- щены в дополнительных продольных г;азах - 7 кантующих рычагов 3. На конце кантующих рычагов 3 расположены захватпые ложементы 10 для дета. в виде вилки, которая обеспечивает nepe)ioc детали в виде заготовки 11 с позиции на позицию.

Шаговый конвейер работает следуюищм образом.

При вращении двигателя привода 5 я. вала б кривошип 2 приводной рычажной системы псредкигается в направленкн, указанном стрелкой. При этом палец 9 кркво- щипа 2, взаимодействуя через паз 7 с рычагом 3, перемещает рычаг 3 до .цплеккя вилки 10 с транспортируемой заготовкой П. При этом палец 8 скользит но пазу 4, определяя таким образом траекторию движения вилки 10. Рычаг 3 поднимает заготовку 11 над неподвижной рамсл 1. Вращаясь далее по направлению стрелки кривошип 2 приводит рычаг 3 в перт1 кальь ое положение, при котором палец 8 гаходится в нижней части паза 4, а палец 9 -- в верхней части паза 7. При дальнейи1ем движении криЕощипа 2 в направле1 И стрелки рычаг 3 опускается и кладет .заготовку 11 на неподвижную раму 1. При ne-peMeuie- нии заготовка 11 ка1ггуется ча угол 90°. При дальнейшем движени:; кривошип 2

выводит luLniiy 10 из зацепления с лаготпв- кой 1 1 н неремещает рычаг 3. В крайнем нижнем положении кривон1ипа 2 na.;ien 8 находится в верхней части паза 4, а палец 9 - в нижней час1 и паза 7. Шагающий

конвейер, оснащенный, например, четырьмя таки.ми механизмами, работающими от одного привода, осуществляет кантовку квадратной заготовки па 360 за четыре тага, кантуя и перемещая од ювременио четыре

заготовки.

Кантовка и перемещение заготовки 1 .осуществляется по траектории, которая определяется формой и размерами пазов 4 и 7 в кантующей рычажной системе, размерами кривошипа, а также взаимным росположением рабочей поверхности неподвижной рамы 1, пальца 8 и оси вращения криво- щипа 2.

Выполнение рычагов 3 кантующей рычажной системы с дополнительными сквозными

Q пазами 7 позволяет регулр.ровать параметры перемещения кантуемой заготовки, уменьшить габариты и упростить конструкцию ujaroBoro. конвейера. Простота конструкции обеспечивает надежность з работе.

5

Конструкция предлагаемого шагового конвейера может быть использована, например, на адъюстаже заготовочного прокатного cTaiia. Заготовки металла квадратного сечения, например, 150X150 мм поступают на участок зачистки по рольгангу, Сталкиваются на неподвижную раму шагового конвейера. Шаговый конвейер, работая циклами, перемещает заготовку под за- чистным устройством так, что после шага заготовка поворачивается на 90°.

После поворота находящаяся на неподвижной раме 1 конвейера заготовка обраба- тываетсп, например, 1аждачиыл5 кругоь;. Пр этом с поверхности металла у;1аляь т дефекты (неметаллические включения, мел0 кие раковины), которые могут привести к браку при дальнейшей прокатке. После четырех шагов конвейера все четыре поверхности заготовки обработаны i; заго1ов- ка поступает на следую дий рольганг для других технологических операций.

Использование шагового коииейера простой конструкции позволяет сделать работу всего оборудования участк.у зачистки заготовок падежной, повысить производи- .тельность труда, сократить простой црокгтр н ого стана, дает возможность создать ме- ханизирова} ный комплекс транспортировки и зачистки заготовки металла.

Формула изобретения

5 Шагов лй конвейер, содержаиди неаод- вижпую рагиу, расгюло) на неподвижной рзые параллельно кяптуюище ры- чап с захватными .пожемеитами д.чя дета0

5

.кТ) ira концах н пропольиымн пазами, ряд жестко закрепленных fia неподвижной раме ua.Mbiien, каждый нз которых разметен н гролольном пязу соответствующего кан- тукяцего рычага и припоя, отличающийся тем, что, с целью попышемия надежности работы конвейера, каждый кантующий рычаг имеет донолиительнын продольный паз

при этим псе пазы выполнены замк1гутыми н продольном направлении, а конвейер имеет расположенный на неподвижной раме ряд крнвопгппов, кннематичегки связанных между соГюй и с приводом; нричем пальцы крньо1пнпов размещены и дополнительных продольных пазах кантую- тих рычагов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для обработки изделий | 1982 |

|

SU1081101A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛОСОВОГО ШПОНА | 1995 |

|

RU2064862C1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ ПРЕИМУЩЕСТВЕННО ЗВЕНЬЕВ ГУСЕНИЧНОЙ ЦЕПИ | 1992 |

|

RU2035254C1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Шаговый конвейер для перемещения заготовок через цилиндрический индуктор | 1988 |

|

SU1597398A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1984 |

|

SU1155406A2 |

| Устройство для накопления и кантования групп кирпичей | 1988 |

|

SU1577974A1 |

| Устройство для укладки изделий в тару | 1980 |

|

SU906799A1 |

| Маятниковые ножницы | 1975 |

|

SU569406A1 |

Изобретение относится к транспортирующим устройствам, в частности к кон- струкция.м для шагового перемещения длинномерных заготовок в поперечном направлении и поворота их вокруг своей оси. Цель - повышение надежности работы конвейера. На неподвижной раме 1 расположены параллельно кантующие рычаги (КР) 3. На концах КР 3 расноложены захватные ложементы К) для деталей И. Каждый КР 3 имеет продольные, замкнутые в про- дольно.м направлении пазы 4 и 7. На ра.ме I жестко закреплен ряд пальцев (П) 8, каждый из которых закреплен в пазу 4 соответствующего КР 3. На раме I расположен ряд кривошипов (К) 2, кинематически связанных между собой и с приводом 5. При этом П 9 К 2 размещены в пазах 7. При вращении привода 5 К 2 перемещается и П 9 взаимодействует через паз 7 с КР 3 до зацепления ложемента 10 с транспортируемой деталью 11. По пазу 4 скользит П 8, определяя траекторию движения ложемента 10. При этом КР 3 поднимает деталь 11 над рамой 1. При дальнейшем движении К 2 КР 3 опускается и кладет S деталь 11 на раму 1, повернутую на 90°, выводит ложемент 10 из зацепления с де- / талью 1 и перемещает КР 3. 9 ил.

Фиг.5

Фиг. б

//

Фиг. 7

| 1974 |

|

SU524746A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1988-11-07—Публикация

1987-01-04—Подача