I Изобретение относится к строитель jjtbiM материалам, в частности может фыть использовано в технологии изго- фовления теплоизоляционных изделий, Применяемых в жильк, административны $ промьппленных зданиях и сооружениях

Цель изобретения - ускорение форм и сушки изделий при сохранении ПРОЧНОСТИ.

Способ осуществляют следующим образом,

В гидроразбивателе волокнистый компонент (целлюлозно-бумажное волокно, бумажная, картонная макулатура) распу 1:ают в водной среде,распущенную волокнистую массу очищают от инородных кключений, измельчают до 60-90° Llonnepa-Риглера, полученную та- 1:им образом волокнистую суспензию сгущают до концентрации волокна 6,5- Е,0%. Сгущенную волокнистзга суспензию загружают в смеситель, добавляют г:одогретую воду, затем вводят вспу- :eнный перлит и добавки и полученную 4месь перемешивают. Готовую гидромас- ду заливают на сетку отливной маши- 4ы.(вертикальная двухсеточная или Горизонтальная длинносеточная маши- ijia) или в формы с сетчатым дном. Изделия формуют путем отжатия избы- очной воды, затем сушат при 250 t , - выдерживают в течение 40-. 50 мин , 190 - 90-100 мин и to t - 20-30 мин. ; Предварительное сгущение волок- (1истой суспензии с последующим пере- 1|1ешиванием ее с подогретой водой, : спученным перлитом и добавками поз- оляет значите льно ускорить формование изделий. Ускорение формования значительно сокращает потери находящихся в гидромассе мелких частиц, на- Яичие которых в изделии способствует Повьтению физико-технических показателей, в частности прочности. Кроме того, подогрев части используемой шоцы приводит к повышению исходной с температуры отформированных изделий,

5

0

5 0 5 0 5

0

что заметно сокращает продолжительность сутаки.

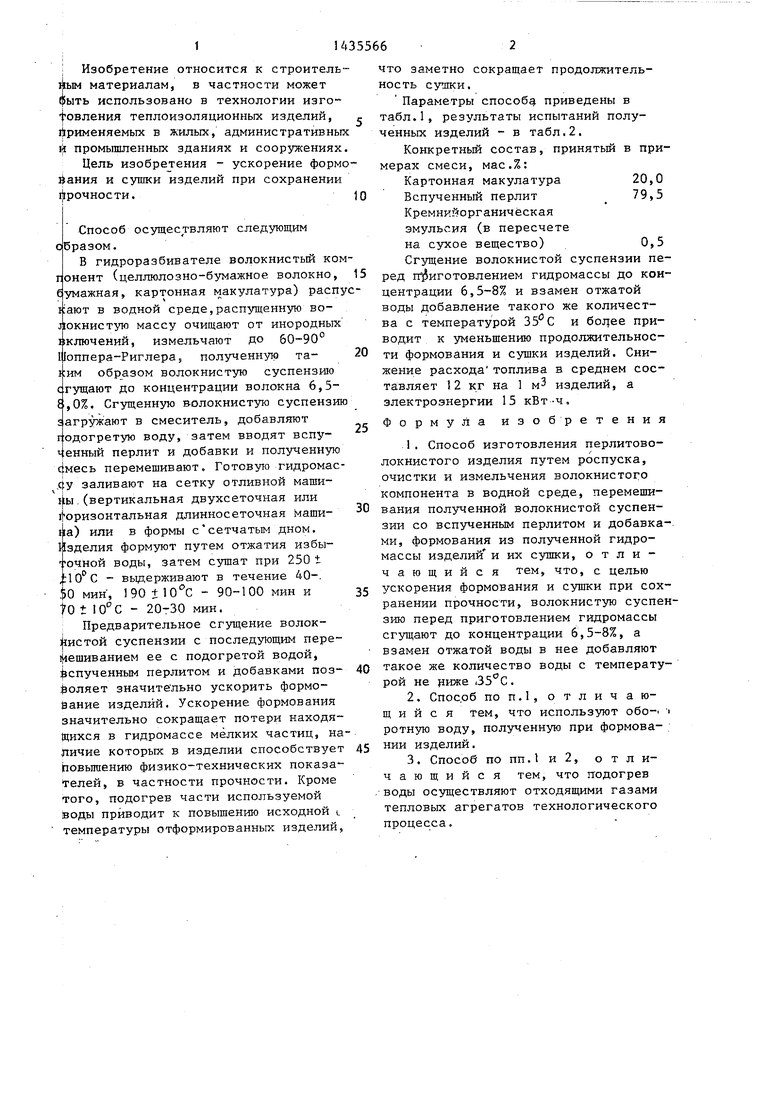

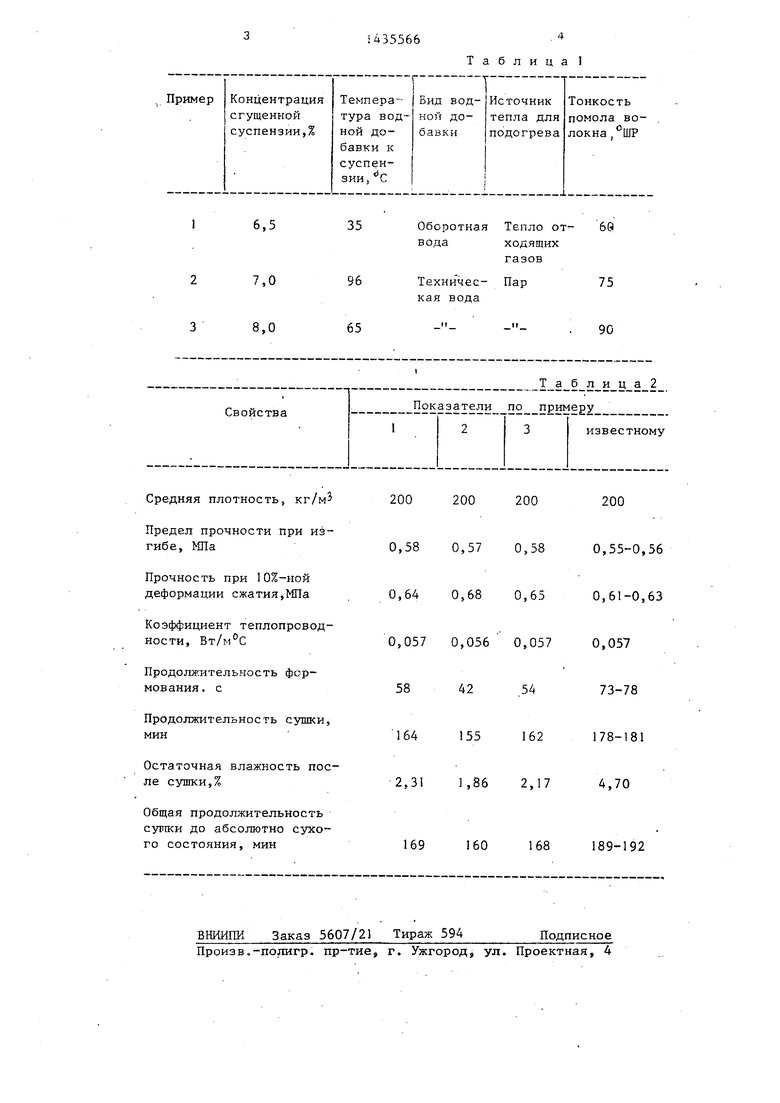

Параметры способу приведены в табл.1, результаты испытаний полученных изделий - в табл.2.

Конкретный состав, принятый в примерах смеси, мас.%:

Картонная макулатура 20,0

Вспученный перлит79,5

Кремнийорганичёская

эмульсия (в пересчете

на сухое вещество)0,5

Сгзпцение волокнистой суспензии перед приготовлением гидромассы до концентрации 6,5-8% и взамен отжатой воды добавление такого же количества с температурой и 6oj;ee приводит к уменьшению продолжительности формования и сушки изделий. Снижение расхода топлива в среднем составляет 12 кг на 1 мЗ изделий, а злектроэнергии 15 кВт-ч. Формула изобретения

1.Способ изготовления перлитово- локнистого изделия путем роспуска, очистки и измельчения волокнистого компонента в водной среде, перемешивания полученной волокнистой суспензии со вспученным перлитом и добавками, формования из полученной гидромассы изделий и их сушки, отличающийся тем, что, с целью ускорения формования и сушки при сохранении прочности, волокнистую суспензию перед приготовлением гидромассы сгущают до концентрации 6,5-8%, а взамен отжатой воды в нее добавляют такое же количество воды с температурой не ниже 35 С.

2.Способ ПОП.1, отличающийся тем, что используют обо-i ротную воду, полученную при формовании изделий.

3.Способ по ПП.1 и 2, отличающийся тем, что подогрев воды осуществляют отходящими газами тепловых агрегатов технологического процесса.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2125029C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2133240C1 |

| Поточная линия для изготовления перлитоволокнистых изделий | 1988 |

|

SU1518127A1 |

| Способ изготовления перлитоволокнистых плит | 1986 |

|

SU1432125A1 |

| Способ изготовления теплоизоляционных изделий | 1986 |

|

SU1393827A1 |

| Масса для изготовления теплоизоляционных изделий | 1988 |

|

SU1728179A1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2478546C1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1995 |

|

RU2114085C1 |

| Способ изготовления теплоизоляционных изделий | 1987 |

|

SU1520044A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2016945C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано в производстве теплоизоляционных изделий, применяемых в жилых, административных и промьшшенных зданиях и сооружениях. С целью ускорения формования и сушки изделий при сохранении прочности готовят волокнистую суспензию путем роспуска, очистки и измельчения волокнистого компонента, например бумажной макулатуры, в водной среде. Приготовление гидромассы осуществляют в смесителе путем перемеши- вания волокнистой суспензии со вспученным перлитом и добавками. Формуют из гидромассы изделия с отжатием из нее избыточной воды и сушкой. Волокнистую суспензию перед приготовлением гидромассы сг тлают до концентрации 6,5-8%, а взамен отжатой . воды в нее добавляют такое же количество воды с температурой более 35°С. При этом в качестве водной добавки к § суспензии используют оборотную воду, полученную при формовании. Для подогрева водной добавки используют тепло отходящих газов тепловых агрегатов технологического процесса. Из- 5 делия имеют объемную массу 200 кг/м, предел прочности при изгибе 0,57- 0,58 МПа, продолжительность формования 42-58с, продолжительность сушки 160-169 мин при температуре 190- . 2 з.п.ф-лы. 2 табл. О

6,5

35

Средняя плотность, кг/м 200 200 200

Предел прочности при изгибе, МПа

Прочность при 10%-ной деформации сжатия,МПа

Коэффициент теплопроводности,

Продолжительность формования . с

Продолжительность сушки, мин

Остаточная влажность после сушки,%

Общая продолжительность суржи до абсолютно сухого состояния, мин

ВНИИПК Заказ 5607/21 Тираж 594

ПроизВо-подигр. пр-тие, г. Ужгород, ул. Проектная, 4

Оборотная Тепло отвода ходящих газов

69

200

0,58 0,57 0,58 0,55-0,56

0,64 0,68 0,65 0,61-0,63

0,057 0,056 0,057 0,057

58

42

54

73-78

164 155 162

178-181

2,31 1,86 2,17 4,70

169 160 168 189-192

Подписное

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU852844A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Тоноян Н.Ц., Акопян Г.Г., Форма- зян Р.С | |||

| и Хелушян С.Т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - Строительные материалы, 1983, № 10, с.15. | |||

Авторы

Даты

1988-11-07—Публикация

1986-07-31—Подача