&0

D1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки топлива для агломерации | 1985 |

|

SU1315503A1 |

| СПОСОБ ОКОМКОВАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2009 |

|

RU2412257C1 |

| Способ термической обработки шихтовых материалов | 1977 |

|

SU737486A1 |

| Способ получения марганцевого агломерата с остаточным углеродом | 1986 |

|

SU1388444A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2018 |

|

RU2683398C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Шихта для производства марганцевого агломерата | 1985 |

|

SU1310447A1 |

| Способ производства агломерата | 1990 |

|

SU1770410A1 |

| Способ подготовки твердого топлива к агломерации | 1989 |

|

SU1677072A1 |

Изобретение относится к области черной металлургии, в частности к производству агломерата. Цель изобретения - повьшение производительности агломашин и прочности агломерата, снижение потерь ведущего элемента при агломерации и утилизация отходов. В шихту, содержао ую 72-94% рудных материалов и 5-14Z топлива (коксовая мелочь), вводят 1-4% отходов термопластов. Ввод этих отходов, обладающих более низкой, чем топливо, температурой воспламенения и низкой насыпной массой наряду с улучшением газодинамических свойств способствует ускорению горения топлива в слое шихты. 3 табл. jfi сл

:о

ю

; Изобретение относится к черной металлургии, в частности к производству |агломерата,

I Цель изобретения - повышение про- йзводительности агломашин и прочности агломерата,снижение потерь ведущего элемента при агломерации и утилизации отходов.

Состав отходов термопластов на 80- ;90% представлен полиэтиленом, остальное - другие высокомолекулярные соединения углеводородов. Крупность отходов составляет 0-10 мм. Химический состав термопластов по элементам, %: С 80-85, HC 15-20. Температура воспламенения 550-620 С, насыпная масса j350-400 кг/м .

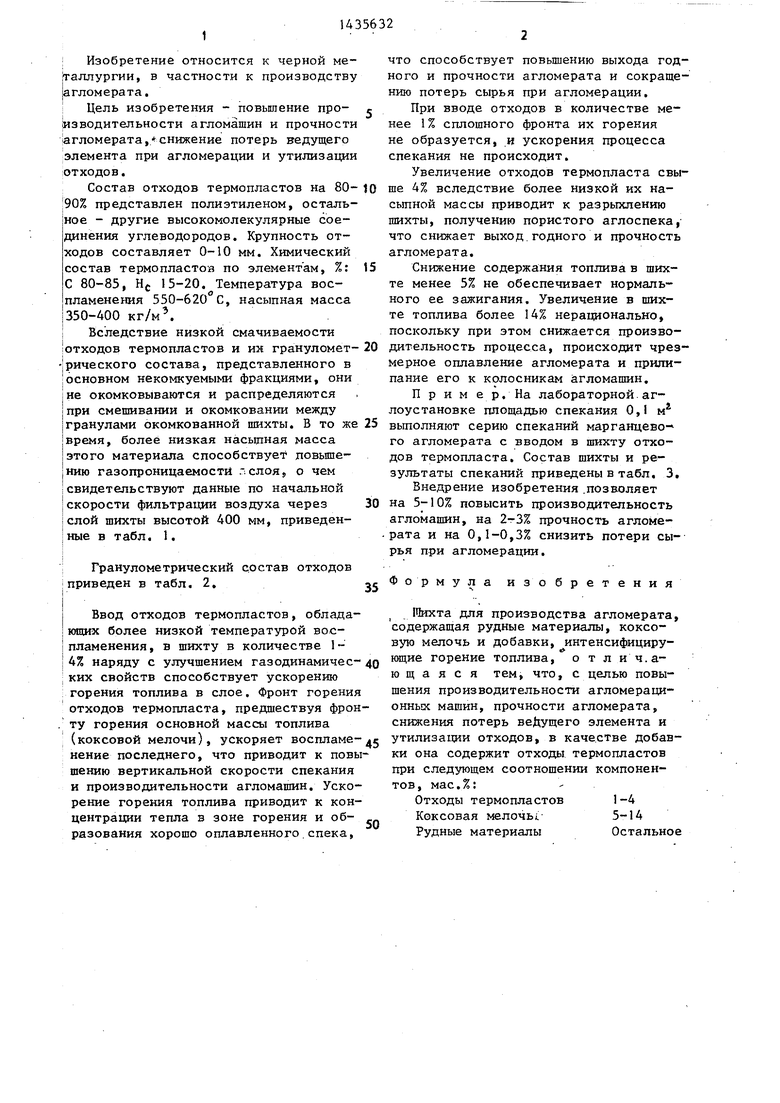

Вследствие низкой смачиваемости отходов термопластов и ия грануломет- рического состава, представленного в основном некомкуемыми фракциями, они не окомковываются и распределяются при смешивании и окомковании между гранулами окомкованной шихты. В то же время, более низкая насыдная масса этого материала способствует повышению газопроницаемости пслоя, о чем свидетельствуют данные по начальной скорости фильтрации воздуха через слой шихты высотой 400 мм, приведенные в табл. 1.

Гранулометрический состав отходов приведен в табл. 2.

Ввод отходов термопластов, обладающих более низкой температурой воспламенения , в шихту в количестве 1 4% наряду с улучшением газодинамичес- ких свойств способствует ускорению горения топлива в слое. Фронт горения отходов термопласта, предшествуя фронту горения основной массы топлива (коксовой мелочи), ускоряет воспламенение последнего, что приводит к повышению вертикальной скорости спекания и производительности агломашин. Ускорение горения топлива приводит к концентрации тепла в зоне горения и об

разования хорошо оплавленного.спека.

5 0

5

0

0

что способствует повышению выхода годного и прочности агломерата и сокращению потерь сырья при агломерации.

При вводе отходов в количестве менее 1 % сплошного фронта их горения не образуется, и ускорения процесса спекания не происходит.

Увеличение отходов термопласта свыше 4% вследствие более низкой их на- сьтной массы приводит к разрыхлению шихты, получению пористого аглоспека, что снижает выход.годного и прочность агломерата.

Снижение содержания топлива в шихте менее 5% не обеспечивает нормального ее зажигания. Увеличение в шихте топлива более 14% нерационально, поскольку при этом снижается производительность процесса, происходит чрезмерное оплавление агломерата и прилипание его к колосникам агломашин.

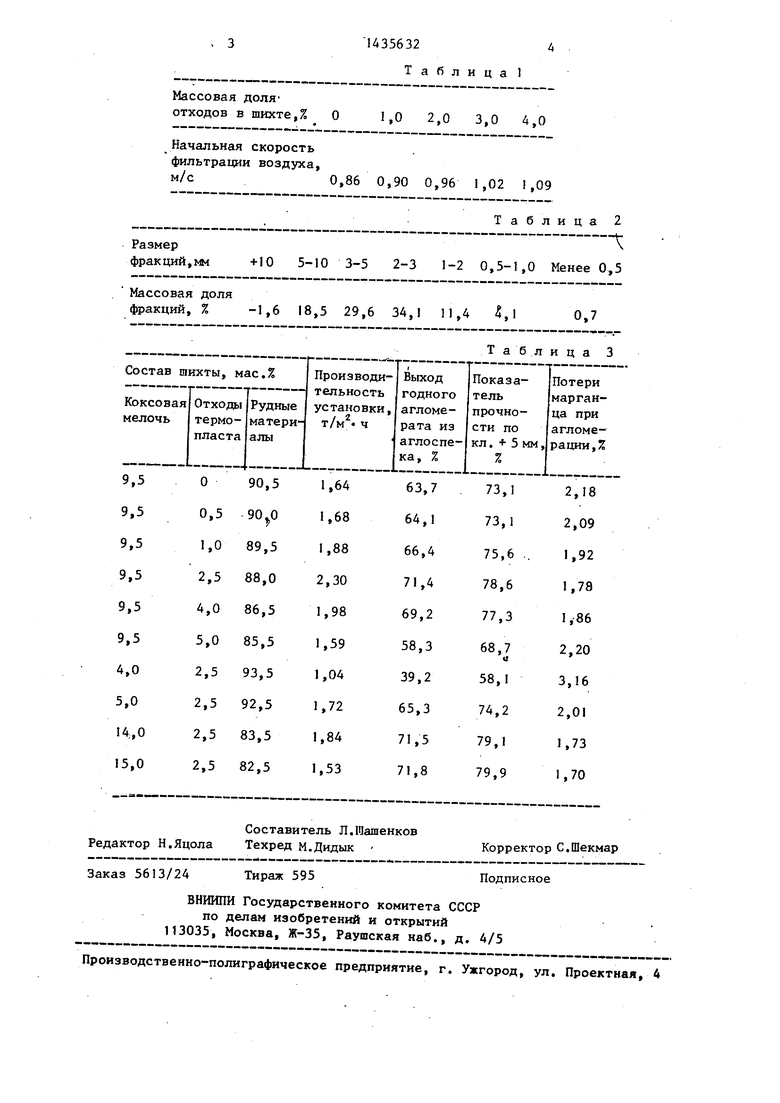

П р и м ер. На лабораторной.аг- лоустановке площадью спекания 0,1 м выполняют серию спеканий марганцево- го агломерата с вводом в шихту отходов термопласта. Состав шихты и результаты спеканий приведены в табл. 3.

Внедрение изобретения .позволяет на 5-10% повысить производительность агломашин, на 2тЗ% прочность агломерата и на 0,1-0,3% снизить потери сырья при агломерации.

Формула изобретения

1Пихта для производства агломерата, содержащая рудные материалы, коксовую мелочь и добавки, интенсифицирующие горение топлива, о т л и ч.а- ю щ а я с я тем, что, с целью повышения производительности агломераци- онньк машин, прочности агломерата, снижения потерь ведущего элемента и утилизаили отходов, в качестве добавки она содержит отходы термопластов при следующем соотношении компонентов, мас.%:

Отходы термопластов 1-4 Коксовая мелочью 5-14 Рудные материалы Остальное

, 3

О 1,0 2,0 3,0 4,0

0,86 0,90 0,96 1,02 1,09

Размер фракций,мм

.---

+10 5-10 3-5 2-3 1-2 0,5-1,0 Менее 0,5

Массовая доля

фракций, %-1,6 18,5 29,6 34,1 11,4 4,1

Заказ 5613/24

Тираж 595

ВНРЯШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

1435632k

Таблица 1

Таблица 2

0.7

Таблица 3

Подписное

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-07—Публикация

1986-09-10—Подача