Изобретение относится к металлургии, а именно к составам микролегированных высокопрочных Чугунов, используемь|х для. массивных литых деталей с повышенными характеристиками контактно-усталостной, долговечности.

Известен высокопрочный чугун, содержащий, мас.%: Углерод 2.8-4.2 Кремний 1.5-4.3 I Марганец v до 0,8 Фосфор до 0.2 Сера доО.ООё Магний 0,005-0.05 Кальций 0.025-0 07 Титан Следы Железо Остальное Известный чугун имеет неоднородную крупнозернистую структуру в литыхидд(4ях и недостаточные механические и технологические свойства.

Известен высокопрочный чугун следующего химического состава, мас.%:

(Л

3.3-3,5

с

2,2-2,5

0,3-0.5

1,7-2,0

0.8-1.0 0,04-0,06 0,05-0.07 0,008-0.015

Остальное

hO

изкими упругопла4Ь |ь. скими свойствами а отливки из него

00 обработке с отпуия внутренних на- г

предлагаемому явугун, содержащий, ,

2,4-2,

0,6-0,85

0,3-0.6

0,4-1 ;о

0,001-0.1

Остальное

Чугун в качестве примесей может содержать, мас.%: сера до О Л 2; хром до 0,06; фосфор до 0.12.

Чугун обладает следующими механическими и технологическими свойствами:

Предел прочности

при растяжении, Н/мм

570-600

Относительное удлинение. %, 5-6 Ударная вязкость, МДж/м 0,6-1.0 Твердость в отливках с

толщиной стенок 180 мм, НВ 111-155 Твердость в образцах сечением 60 мм. НВ191-197

Контактно-усталостная долговечность, тыс. циклов 160-220 Предел выносливости при кручении. МПа160-240

Недостатками известного высокопрочного чугуна являются повышенное содержание примесей, снижающих стабильность -предела выносливости при кручении и контактно-усталостной долговечности.

Цель изобретения - повышение предела выносливости при кручении и стабильности контактно-усталостной долговечности,

Поставленная цель достигается тем, что высокопрочный чугун, содержащий углерод, кремний, марганец, медь, хром, церий и железо, дополнительно содержит молибден, никель, нитриды ванадия и магний при еледующем соотношении компонентов, мас.%: Углерод2,4-3,2

Кремний1,3-1,7

Марганец0,2-0.4

Медь0,6-1.0

Молибден0,2-0,7

Никель0,7-1,2

Нитриды ванадия . 0.11-0,23 Церий0.02-0,07

Хром0.02-0.06

Магний0,07-0,11

ЖелезоОстальное

Дополнительное введение молибдена обусловлено его микролегирующим влиянием на структуру чугуна, способствующим повышению дисперсности структуры, снижению склонности к образованию горячих трещин и повышению механических свойств. При концентрации молибдена до 0,2 мае, % микролегирующий эффект и механические свойства чугуна недостаточны, а при увеличении концентрации его более 0,7 мас,% ухудшается пластичность и предел выносливости, увеличивается склонность к трещинам.

Церий оказывает раскисляющее и сфероидизирующее действие на высокопрочный чугун, способствует повышению технологических и механических свойств, поэтому его содержание в чугуне повышено

до 0,02-0,07 мас,%. Нижний предел концентрации церия (0,02 мае, %) обусловлен недостаточной раскисляющей и сфероидизирующей способностью его при более низких концентрациях, что приводит к снижению предела выносливости при кручении, трещиностойкости и пластичности. При увеличении содержания церия более 0.07 мас,% повышается его угар, увеличивается концентрация неметаллических включений и повышается склонность к образованию горячих трещин, что снижает контактно-усталостную долговечность.

При содержании нитридов ванадия до 0,11 мас,% твердость и износостойкость при коррозионно-механическом изнашивании и стабильность контактно-усталостной долговечности повышаются незначительно, а при увеличении их концентрации более 0,23 мас,% снижаются технологические свойства и предел выносливости при кручении и увеличивается брак пр несоответстВИЮ структуры и твердости чугуна в отливках.

Молибден (0.2-0,7 мас,%), никель (0,71,2 мас,%) и медь (0,6-1.0 мас,%) в предложенном высокопрочном чугуне являются основными легирующими компонентами, обеспечивающими прочностные свойства, повышение предела выносливости при кручении и стабильности контактно-усталостной долговечности. При содержании этих компонентов менее нижних пределов механические и служебные характеристики недостаточны, а при повышении концентрации более верхних пределов усиливаются неоднородность структуры и ликвационные свойства и снижаются предел выносливости при кручении, пластические свойства и стабильность контактно-усталостной долговечности.

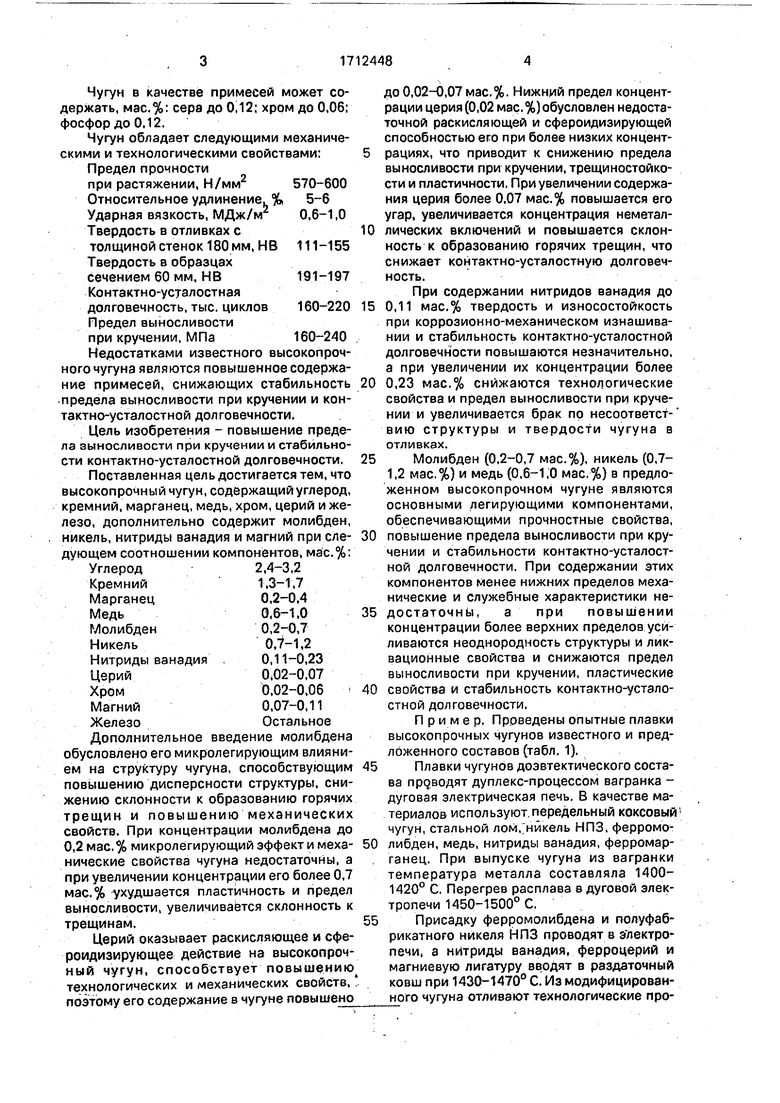

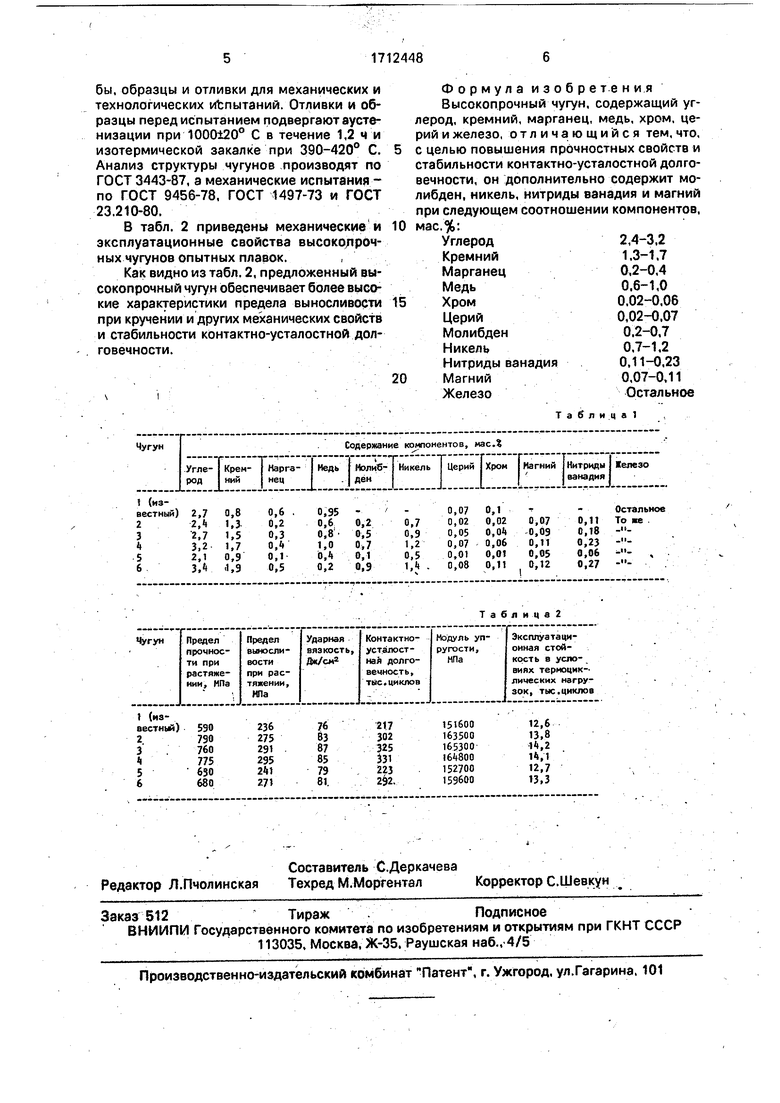

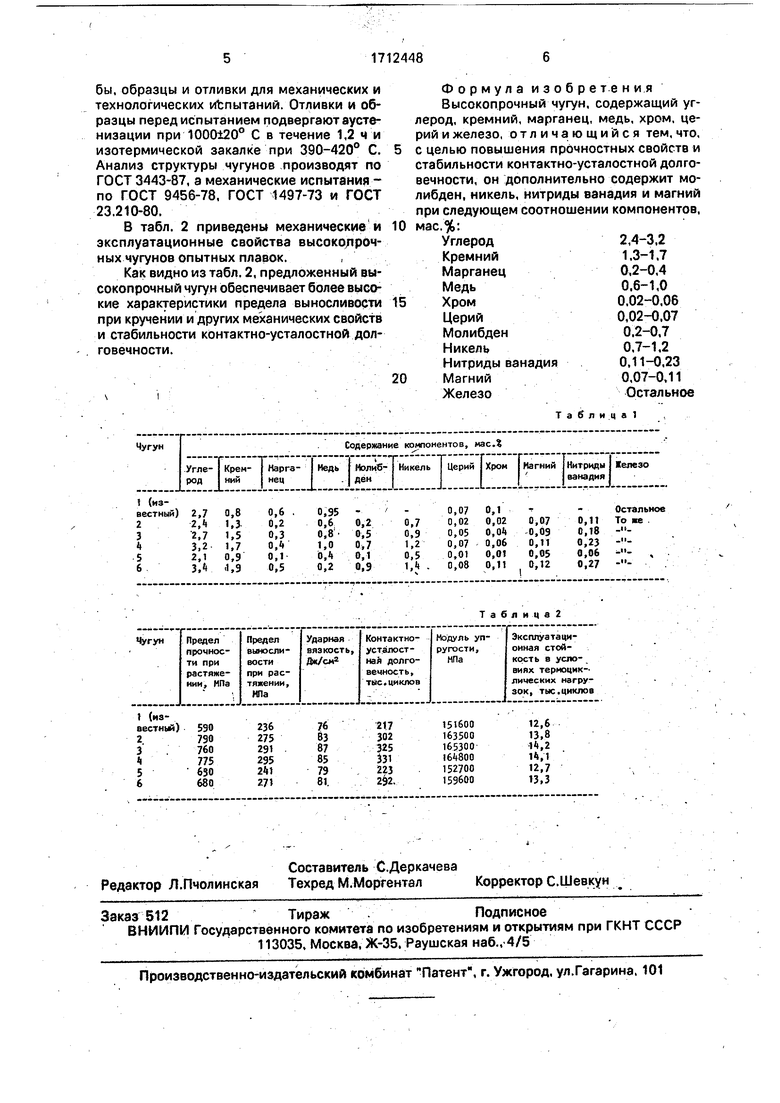

Пример, Проведены опытные плавки высокопрочных чугунов известного и предложенного составов (табл, 1),

Плавки чугунов дозвтектического состава прдводят дуплекс-процессом вагранка дуговая электрическая печь, В качестве материалов используют,передельный коксовый чугун, стальной лом.,нйкель НПЗ. ферромолибден, медь, нитриды ванадия, ферромарганец. При выпуске чугуна из вагранки температура металла составляла 14001420° С, Перегрев расплава в дуговой электропечи 1450-1500° С,

Присадку ферромолибдена и полуфабри катного никеля НПЗ проводят в электропечи, а нитриды ванадия, ферроцерий и магниевую лигатуру вводят в раздаточный ковш при 1430-1470° С, Из модифицированного чугуна отливают технологические пробы, образцы и отливки для механических и технологических иЪпытаний. Отливки и образцы перед испытанием подвергают аустенизации при 1000120° С в течение 1,2 ч и изотермической закалке при 390-420° С. Анализ структуры чугунов производят по ГОСТ 3443-87, а механические испытания по ГОСТ 9456-78, ГОСТ 1497-73 и ГОСТ 23.210-80. В табл. 2 приведены механические и зксплуатационные свойства высоколрочных чугунов опытных плавок., Как видно из табл. 2, предложенный высокопрочный чугун обеспечивает более высокие характеристики предела выносливости при кручении и других механических cвoйctв и стабильности контактно-усталостной долговечности.

Таблица 1 Формула изобретения Высокопрочный чугун, содержащий угрод, кремний, марганец, медь, хром, цей и железо, от личающийся тем, что, целью повышения прочностных свойств и абильности контактно-усталостной долгочности, он дополнительно содержит мобден, никель, нитриды ванадия и магний и следующем соотношении компонентов, с.%: Углерод 2,4-3,2 Кремний 1,3-1,7 Марганец 0,2-0,4 0.6-1,0 0,02-0,06 0,02-0.07 Молибден 0.2-0.7 Никель 0,7-1.2 Нитриды ванадия 0.11-0,23 Магний 0,07-0.11 Железо Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный чугун | 1990 |

|

SU1749294A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| Высокопрочный чугун | 1990 |

|

SU1742348A1 |

| Ковкий чугун | 1991 |

|

SU1772207A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Высокопрочный чугун для отливок | 1991 |

|

SU1803459A1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

Изобретение относится к металлургии, а именно к составам микролегированных высокопрочных чугунов. используемых для массивных литых деталей с повышеннымихарактеристиками контактно-усталостной долговечности. Цель изобретения - повышение прочностных свойств и стабильности контактно-усталостной долговечности. Высокопрочный чугун, содержащий углерод, кремний, марганец, медь, хром, церий и железо, дополнительно содержит молибден, никель, нитриды ванадия и магний при следующем соотношении компонентов, мас.%: углерод 2,4-3.2; кремний 1.3-1.7; марганец 0.2-0,4; медь 0.6-1.0: молибден 0.2-0.7; никель 0.7-1,2; нитриды ванадия 0.11-0,23; церий 0,02-0.07; хром 0.02-0.06; магний 0.07-0,11 и железо остальное. 2 табл.

Таблиц 82

| 0 |

|

SU158113A1 | |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1992-02-15—Публикация

1990-01-18—Подача