tf

со

к

Изобретение относится к станкостроению, а более конкретно -- к устройствам для поддержания жестких деталей при обработке на станках.

Целью изобретения является повышение точности центрирования.

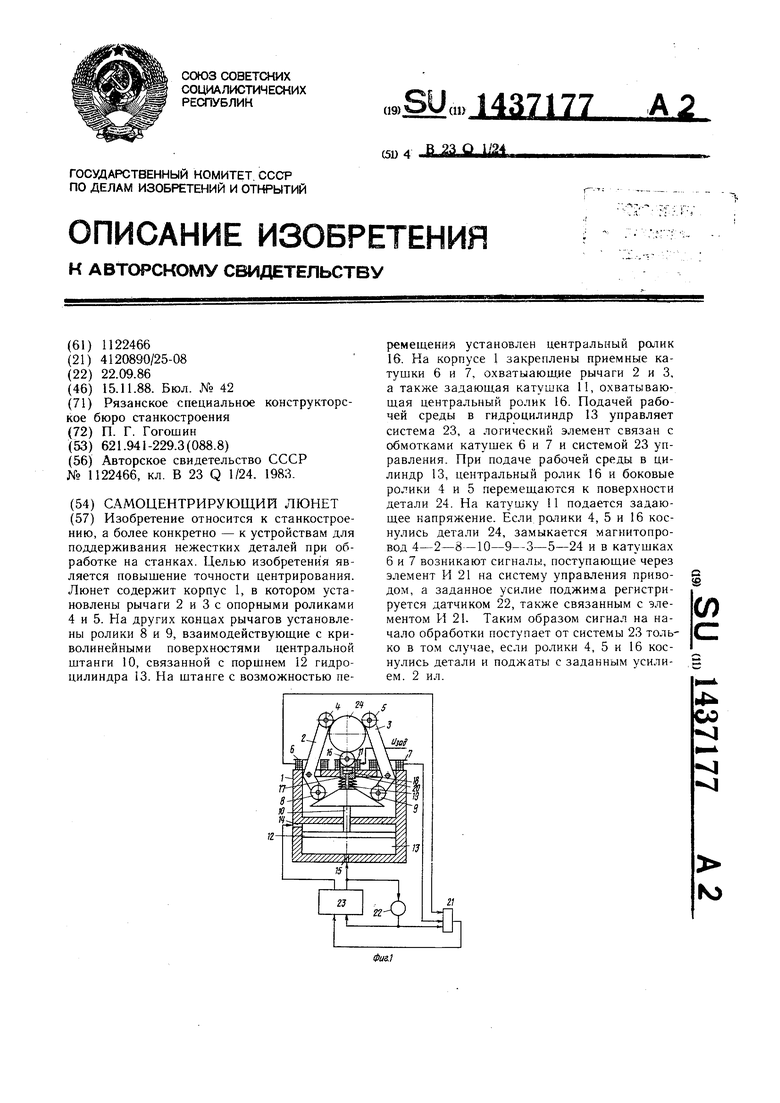

На фиг. 1 показана конструктивная схема предлагаемого люнета; на фиг. 2 - система управления.

В корпусе 1 люнета размещены на осях качающиеся рычаги 2 и 3 с зажимными боковыми роликами 4 и 5. Рычаги 2 и 3 охвачены приемными катущками 6 и 7 (соответственно), закрепленными на корпусе 1. На противоположных концах рычагов 2 и 3 расположены ролики 8 и 9, контактирующие с криволинейными поверхностями центральной штанги 10, установленной в корпусе 1 и проходящей сквозь задающую катущку 11, закрепленную на корпусе 1. На конце штанги 10 расположен порщень 12, обеспечивающий поступательное движение штанги 10 посредством привода - гидроцилиндра 13 с подводящими отверстиями 14 и 15. На другом конце штанги 10 установлен центральный зажимной ролик 16 в пиноли 17, имеющей возможность осевого перемещения по штанге 10, ограниченной с одной стороны гайкой 18, с другой - жесткостью установленного упругого звена, например пакета тарельчатых пружин 19. От разворота пи- ноль 17 на штанге 10 предохраняет щпонка 20. Центральный ролик охвачен задающей катушкой 11. Обмотки катушек 6 и 7 соединены с элементом И 21, связанным с датчиком 22 усилия и системой 23 управления.

Система 23 управления содержит два управляемых золотника 24 и 25, два реле 26 и 27 с замыкающими и размыкающими контактами и тумблер 28 (фиг. 2).

Зажим заготовки люнетом осуществляется следующим образом.

В отверстие 15 в цилиндр 13 подается масло (воздух), на задающую катушку И подается напряжение. От поршня 12 происходит перемещение штанги 10 с расположенными на ней криволинейными поверхностями, воздействующими на ролики 8 и 9 рычагов 2 и 3. Рычаги, поворачиваясь на осях в корпусе 1, подводят ролики 4 и 5 и 16 к заготовке. Жесткость упругого элемента 19 равна жесткости рычагов 2 и 3, а криволинейные поверхности на штанге 10 обеспечивают центрирование по всему диапазону зажимных диаметров.

При касании роликами 4, 5 и 16 изделия замыкается магнитопровод 4-2-8-10-9-3-5-24 и сигналы с /катушек 6 и 7 поступают через элемент И 21 на систему 23 управления. При увеличении давления пи- ноль 17 смещается по щтанге 10, сжав пружины 19.

В исходном состоянии реле 26 и 27 выключены. .Тумблер 28 устанавливается в положение «Люнет зажат (фиг. 2). Через размыкающий контакт реле 26 включается зол лотник 24, в гидроцилиндр 13 через отверстие 15 поступает жидкость, шток цилиндра перемещается вверх (по чертежу). В случае, если деталь не сцентри.рована (хотя бы один из роликов 4, 5 и 16 не коснулся детали, магнитопровод разомкнут и с катушек 6 или

5 7 на элемент И 21 не поступает сигнал), при достижении заданного давления замыкается контакт датчика 22 давления и включается реле 26, выключается золотник 24 зажима, включается золотник 25 разж има, жидкость

Q в цилиндр 13 поступает через отверстия 14 (шток гидроцилиндра 13 перемещается вниз). После падения давления размыкается контакт датчика 22 давления, реле 26 выключается, цикл зажима повторяется. Как только деталь сцентрирована ролики

5 4, 5 и 16 касаются изделия, замыкается магнитопровод, и с катушек 6 и 7 на элемент И 21 поступают сигналы, а при достижении заданного давления (усилия зажима) замыкается контакт датчика 22. Таким образом с элемента И 21 снимается сигнал, включающий реле 27, замыкающий контакт которого включает золотник 24 на постоянный зажим, и подается команда на обработку детали. При переключении тумблера 28 в положение «Разжим через его замыкающий кон5 такт включается золотник 25 разжима, через отверстие 14 в гидроцилиндр 13 поступает жидкость, шток гидроцилиндра 13 опускается (по чертежу) и остается под давлением до смены положения тумблера 28.

Формула изобретения Самацентрирующий люнет по авт. св. № 1122466, отличающийся те.м, что, с целью повышения точности центрирования, он снабжен расположенными на корпусе люнета за5 дающей и двумя приемными катушками, логическим элементом И и системой управления приводом роликов, при этом задающая катушка выполнена охватываюшей центральный опорный ролик, приемные катушки - охватывающими рычаги боковых роликов, а

0 элемент И связан с обмотками приемных катушек и системой упраления приводом роликов.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Люнет | 1982 |

|

SU1125117A1 |

| В П Т Б | 1973 |

|

SU395790A1 |

| Стол для маркировки бревен | 1976 |

|

SU572305A1 |

| Копировальный станок для изготовления сопрягаемых элементов | 1978 |

|

SU670416A1 |

| Автомат для изготовления седлообразных катушек | 1977 |

|

SU736190A1 |

| Устройство для намотки проволоки на катушки к волочильным и плющильным машинам | 1957 |

|

SU110557A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РОЛИКОВОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ФЕРРОМАГНИТНЫХ ПОРОШКОВ | 2010 |

|

RU2488467C2 |

| ЛЮНЕТ | 2012 |

|

RU2594767C2 |

| Устройство для отвода шлама от буровых станков | 1980 |

|

SU960431A1 |

| Устройство для непрерывной намотки на катушку нитеобразных материалов | 1974 |

|

SU691225A2 |

Изобретение относится к станкостроению, а более конкретно - к устройствам для поддерживания нежестких деталей при обработке на станках. Целью изобретения является повышение точности центрирования. Люнет содержит корпус 1, в котором установлены рычаги 2 и 3 с опорными роликами 4 и 5. На других концах рычагов установлены ролики 8 и 9, взаимодействующие с криволинейными поверхностями центральной штанги 10, связанной с поршнем 12 гидроцилиндра 13. На штанге с возможностью перемешения установлен центральный ролик 16. На корпусе 1 закреплены приемные катушки 6 и 7, охватыаюш,ие рычаги 2 и 3, а также задающая катушка 11, охватывающая центральный ролик 16. Подачей рабочей среды в гидррцилиндр 13 управляет система 23, а логический элемент связан с обмотками катушек 6 и 7 и системой 23 управления. При подаче рабочей среды в цилиндр 13, центральный ролик 16 и боковые ролики 4 и 5 перемещаются к поверхности детали 24. На катушку 11 подается задающее напряжение. Если ратики 4, 5 и 16 коснулись детали 24, замыкается магнитопро- вод 4-2-8-10-9-3-5-24 и в катушках 6 и 7 возникают сигналы, поступающие через элемент И 21 на систему управления приводом, а заданное усилие поджима регистрируется датчиком 22, также связанным с элементом И 21. Таким образом сигнал на начало обработки поступает от системы 23 только в том случае, если ролики 4, 5 и 16 коснулись детали и поджаты с заданным усилием. 2 ил. i (Л

Риг. 2

| Самоцентрирующий люнет | 1983 |

|

SU1122466A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

Авторы

Даты

1988-11-15—Публикация

1986-09-22—Подача