СО00

00

со со

Изобретение относится к способам и катализаторам очис тки газовых -вьтбро- сов, содержащих пары полимеризующих- ся органических сординений, например

ние проводят в течение 3 ч с посте-. пенньм подъемом температуры пропиточного раствора до и последующим

„ упариванием раствора. Полученный ка- метилметакрипатй, стирола, акролеина тализатор сушат .при 110°С в течение

о

и т.п., и может быть использовано для обезвреживания отходящих газов в производстве пластических масс,

А ч к термостатируют при 420 С в течение 4 ч.

Пример 2. Методика проведение проводят в течение 3 ч с посте-. пенньм подъемом температуры пропиточного раствора до и последующим

о

А ч к термостатируют при 420 С в течение 4 ч.

Пример 2. Методика проведе

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор гидрооблагораживания вакуумного газойля и способы его приготовления (варианты) | 2016 |

|

RU2616601C1 |

| Катализатор гидроочистки дизельных фракций и способ его приготовления | 2016 |

|

RU2620089C1 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ ОТ ДИОКСИДА СЕРЫ | 2008 |

|

RU2372986C1 |

| Способ приготовления катализатора для гидроочистки нефтяного сырья | 1986 |

|

SU1397077A1 |

| КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ УГЛЕВОДОРОДОВ, ОКСИДОВ АЗОТА, ОКСИДА УГЛЕРОДА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2135279C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2566307C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2016 |

|

RU2626454C1 |

| Катализатор для риформинга бензиновых фракций, способ его получения и применение катализатора | 2018 |

|

RU2675629C1 |

| СПОСОБ ГИДРОПЕРЕРАБОТКИ ВАКУУМНОГО ГАЗОЙЛЯ | 2023 |

|

RU2813488C1 |

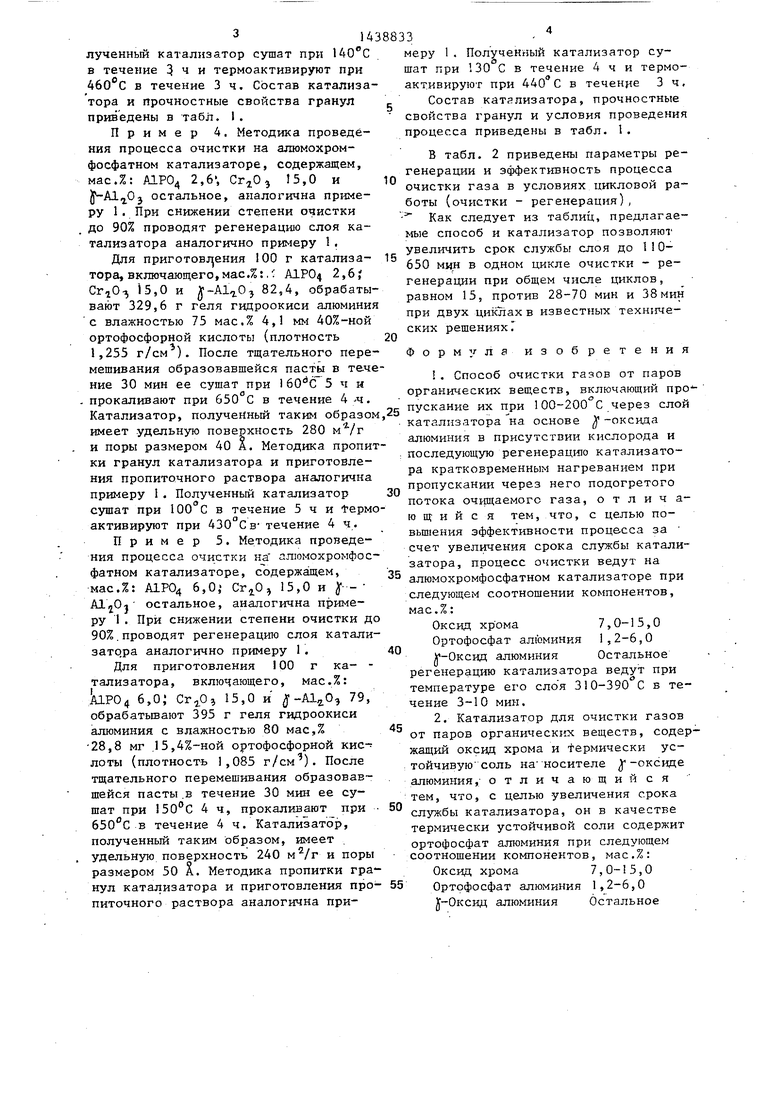

Изобретение относится к технологии и катализаторам очистки газов от паров органических веществ, применяемым в химической промышленности и позволяющим повысить эффективность процесса за счет увеличения срока службы катализатора. Газовоздушную смесь с парами акролеина, стирола и метилметакрилата пропускают при 100- 200°С через слой алюмохромфосфатного катализатора, содержащего, мас.%: Cr,,0,7,0-15,0-,-AlP04l ,2-6,0; , остальное. При снижении степени очист ки до 90% проводят регенерацию катализатора нагревом его до температуры 310-390 С в течение 3-iO мин. Нагрев ведут пропусканием подогретого очищаемого газа. Срок службы катализатора составляет 140-650 мин в одном цикле очистки - регенерации в присут ствии g стирола, 110 мин в случае метилметакрилата и 240 мин в случае акролеина при общем числе циклов, равном 15. 2 с.п. ф-лы, 2 табл. j SSSSSU гшат

синтетических каучуков, лакокрасоч- ю процесса очистки на алюмохром- ных материалов, в судостроительной фосфатном катализаторе, содеражщем, промышленностиVи других отраслях. мас.%: 6; 7,0 и

Целью изобретения является повы- остальное, аналогична примеру 1.При шение зффективности процесса за счет снижении степени очистки до 90% про- Ь величения срока службы катализатора. 15 водят регенерацию слоя катализатора

аналогично примеру 1.

. Для приготовления 100 г катализатора, включающего, мас.%: А1Р04 6,0 7,0 и J , 87, обрабаты- , 2-6,0; УА-А1 0 :j остальное а реге- 20 вают 580 г геля .гидроокиси алюминия нерацию елоя катализатора проводят с влажностью 85 мас,% 22,3 мл 20%-ной

ортофосфорной кислоты (плотность 1,110 г/см ). После тщательного перемешивания образовавшейся пасты в 25 течение 30 мин ее сушат при 180°С 5 ч и прокаливают при 650 С в течение 4 ч. Катализатор, полученный таким образом имеет удельную поверхность 250 м /г и поры размером 55 А. фосфатного катализатора, содержащего, 30 Методика пропитки гранул катализато- мас.%: А1Р04 l,2j CrjOj 7 и , ра и приготовления .пропиточного раст- остальное, объемом 4,2-7,0 см с размером гранул 0,5-1,0 мм. Продолжительность работы слоя катализатора

.оценивают по времени достижения сте- 35 480 С в течение 2 ч. пени очистки газа 90%. Затем прово-.. Пример 3. Методика проведе- дят регенерацию катализатора при температуре 31 0-390 С путем пропускания очищаемого газового потока че- мас.%: А1Р04 1,2, 15,0 и у- рез слой 1сатализатора, при этом 1/5- 40 AljO остальное, аналогична примеру 1/7 часть потока предварительно подо- При снижении степени очистки до 90% гревают до 450-550 0.проводят регенерацию слоя катализаДпя приготовления 100 г катализа- тора аналогично примеру 1. тора, содержащего, м6л.%: ,2, Для приготовления 100 г катализа- CrjO 7,0 и If rAl O 91,8, обраба- 45 тора, включающего в состав, мас.%: тивают 262,3 г геля гидроокиси алюминия А1Р04 1,2; , 15,0 и y-AljO, с влажностью 65 мае,% 1,28мл 58%-ной

Поставленная цель достигается тем, что процесс очистки ведут на алюмо- хромфосфатном катализаторе, содержащем, мас.%: , 7, О-15,0; AlPO

при 310-390 С в течение 3-10 мин потоком очищаемого газа при нагревании 1/5-1/7 его части до 450-550 0.

Пример 1. Газовоздушную смесь, содержащую 350-800 мг/м акролеина, стирола и метилметакрштата пропускают при 100-200°С с расходом 6500-15800 ч через слой люмохромвора аналогична примеру.1. Полученный катализатор сушат при 90 С в те: чение 6 ч и термоактйвируют при.

чО.,

ния процесса очистки на алюмохромфос- фатном катализаторе, содержащем.

ортофосфорной кислоты (плотность 1,375 г/см ). После тщательного перемешивания образовавшейся пасты в течение 30 мин ее сушат при 120°С 4 ч и прокаливают при 650°С в течение 4 ч. Катализатор, полученный таким образом, имеет удельную поверхность 200 и поры размером 90 А. Затем катализатор дробят и подвергают пропитке раствором хромового ангидрида, оторый готовят растворением 9,2 г в 100 мл воды. Hacbmie50

83,8, обрабатывают 279,3 г геля гвдро окиси алюминия с влажностью 70 мас.% 2,2 мл 35,5%-ной ортофосфорной кислоты (плотность 1,22% г/см ). После тща тельного перемешивания образовавшейся пасты в течение 30 мин ее сушат при 140 с 6 ч и прокаливают при 650 С в течение 4 ч. Катализатор, получен- 55 ный таким образом, имеет удельную поверхность 230 и поры размером 80 А. Методика пропитки гранул катализатора и приготовления пропиточного раствори аналогична примеру 1. Поортофосфорной кислоты (плотность 1,110 г/см ). После тщательного перемешивания образовавшейся пасты в течение 30 мин ее сушат при 180°С 5 ч и прокаливают при 650 С в течение 4 ч. Катализатор, полученный таким образом имеет удельную поверхность 250 м /г и поры размером 55 А Методика пропитки гранул катализато- ра и приготовления .пропиточного раст

480 С в течение 2 ч. Пример 3. Методика проведе- мас.%: А1Р04 1,2, 15,0 и у- AljO остальное, аналогична примеру При снижении степени очистки до 90% проводят регенерацию слоя катализавора аналогична примеру.1. Полученный катализатор сушат при 90 С в течение 6 ч и термоактйвируют при.

чО.,

480 С в течение 2 ч. Пример 3. Методика проведе- мас.%: А1Р04 1,2, 15,0 и у- AljO остальное, аналогична примеру При снижении степени очистки до 90% проводят регенерацию слоя катализания процесса очистки на алюмохромфос- фатном катализаторе, содержащем.

тора аналогично примеру 1. Для приготовления 100 г катализа- тора, включающего в состав, мас.%: А1Р04 1,2; , 15,0 и y-AljO,

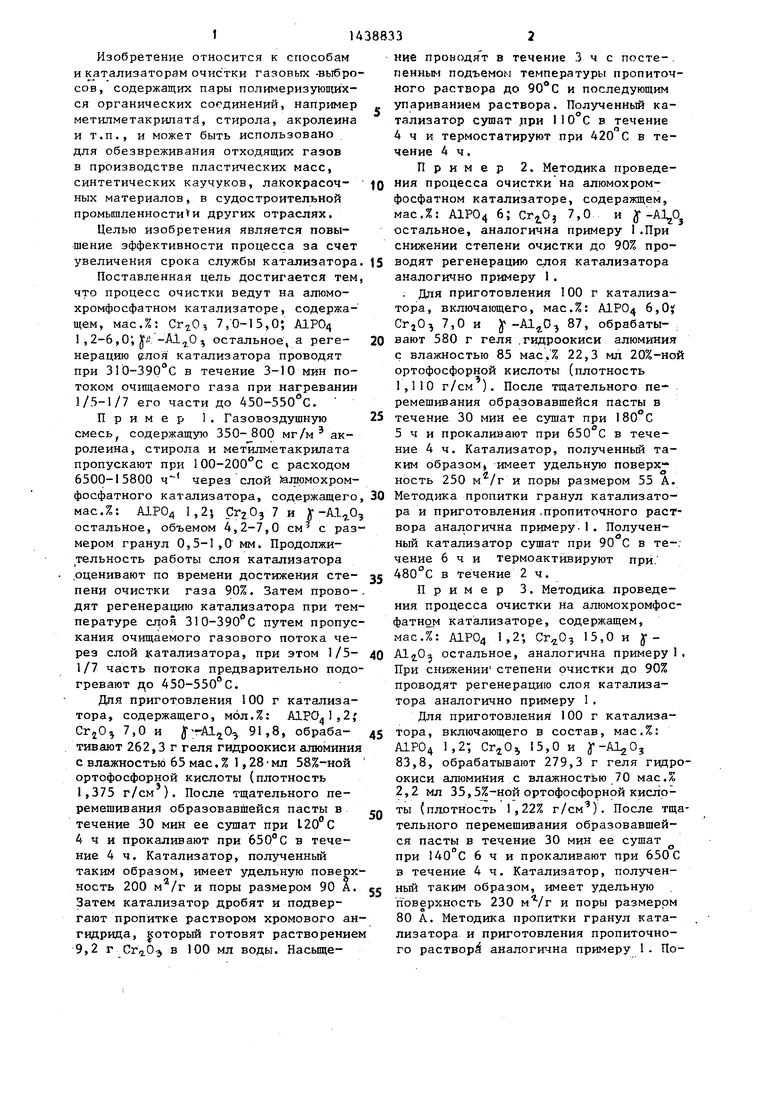

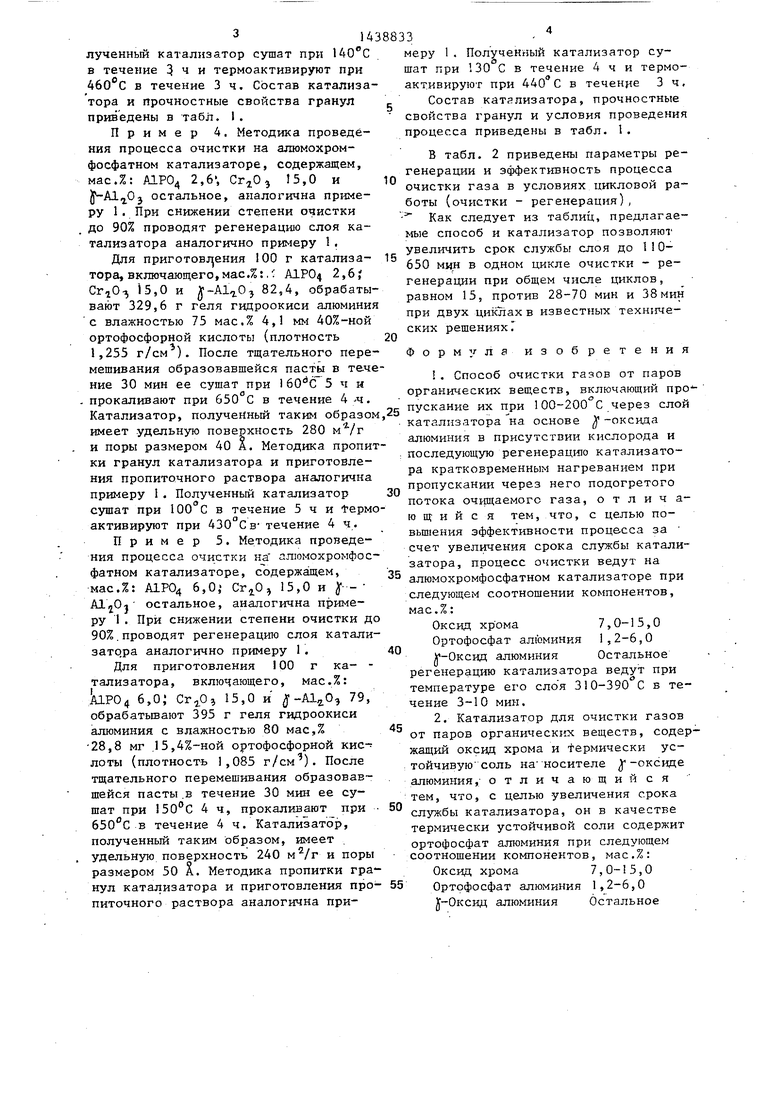

83,8, обрабатывают 279,3 г геля гвдро- окиси алюминия с влажностью 70 мас.% 2,2 мл 35,5%-ной ортофосфорной кислоты (плотность 1,22% г/см ). После тщательного перемешивания образовавшейся пасты в течение 30 мин ее сушат при 140 с 6 ч и прокаливают при 650 С в течение 4 ч. Катализатор, получен- ный таким образом, имеет удельную поверхность 230 и поры размером 80 А. Методика пропитки гранул катализатора и приготовления пропиточного раствори аналогична примеру 1. Полученный катализатор сушат при 140 С в течение 3 ч и термоактивируют при 460°С в течение 3 ч. Состав катализатора и прочностные свойства гранул приведены в табл. I.

Пример 4. Методика проведения процесса очистки на агаомохром- фосфатном катализаторе, содержащем, Mac.Z: AlPO 2,6, 15,0 и ю J AlrjOj остальное, аналогична примеру 1. При снижении степени очистки до 90% проводят регенерацию слоя катализатора аналогично примеру 1.

Для пpигoтoвJ eния 100 г катализа- 15 тора, включающего,мае.%:. А1Р04 2,6; 15,0 и .0з 82,4, обрабатывают 329,6 г геля гидроокиси алюминия с влажностью 75 мас.% 4,1 мм 40%-ной ортофосфорной кислоты (плотность 20 1,255 г/см ). После тщательного перемешивания образовавшейся пасты в течение 30 мин ее сушат при 5 ч и

в течение 4 -ч.

меру 1, Полученный катализатор сушат при 30 С в течение 4 ч и термоактивируют при в течение 3 ч. Состав катализатора, прочностные свойства гранул и условия проведения процесса приведены в табл, 1.

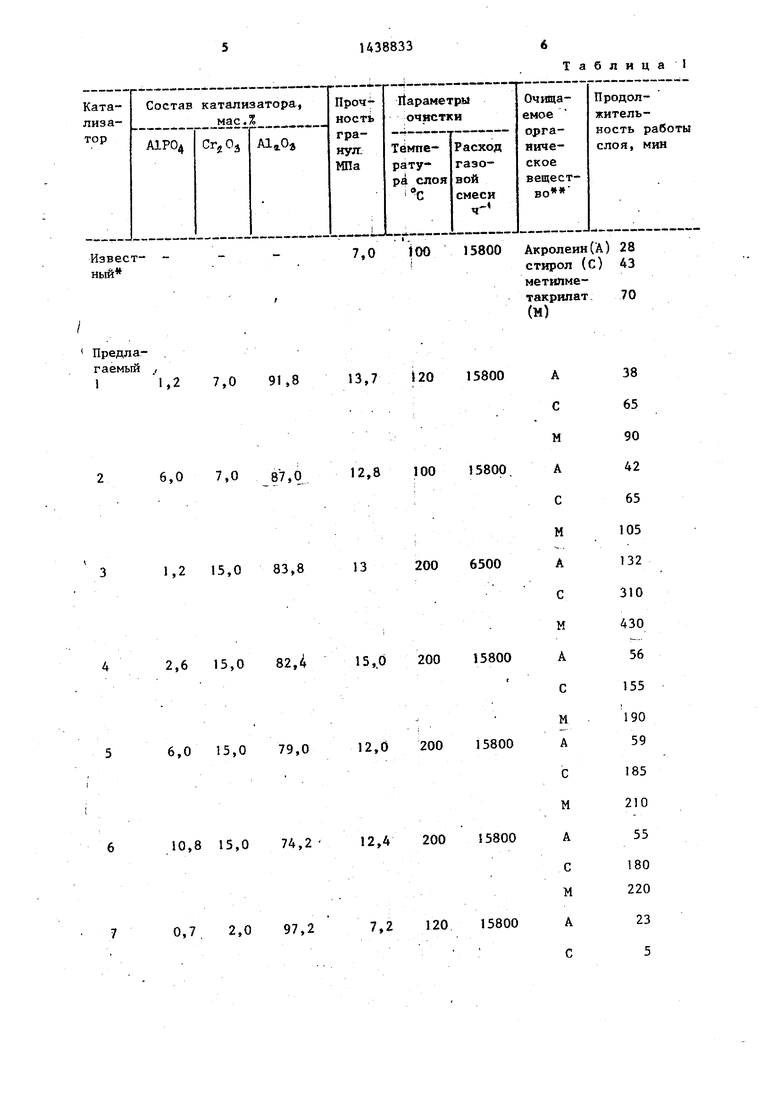

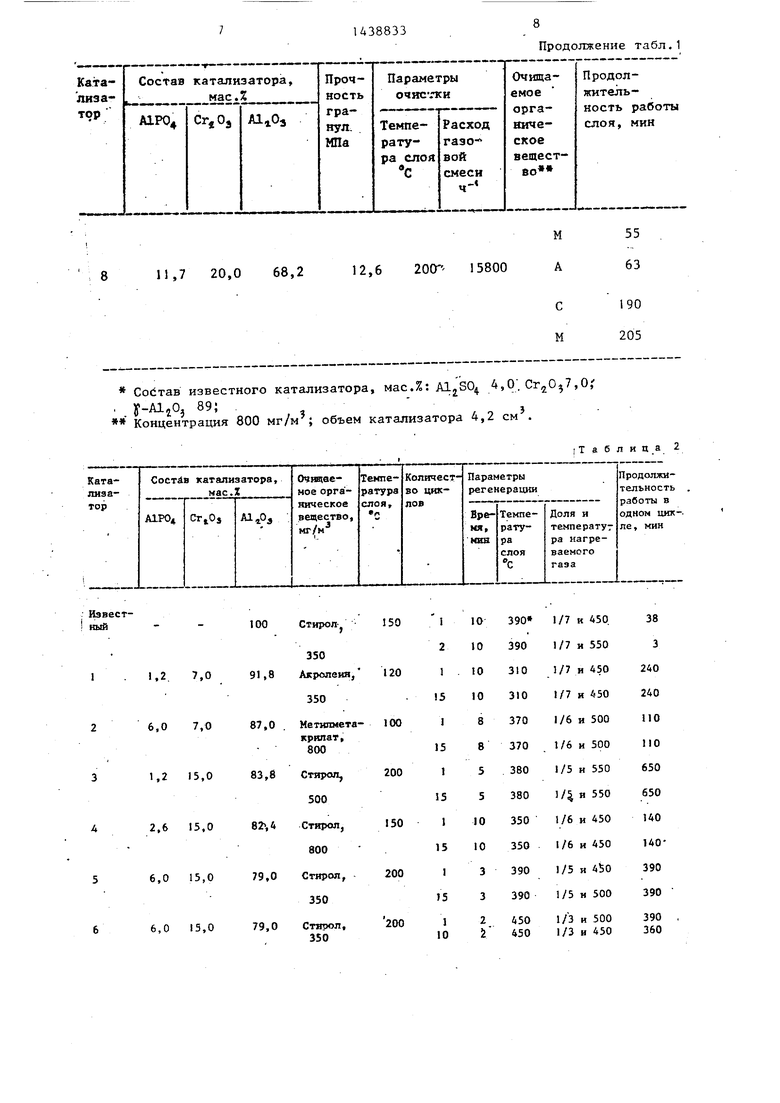

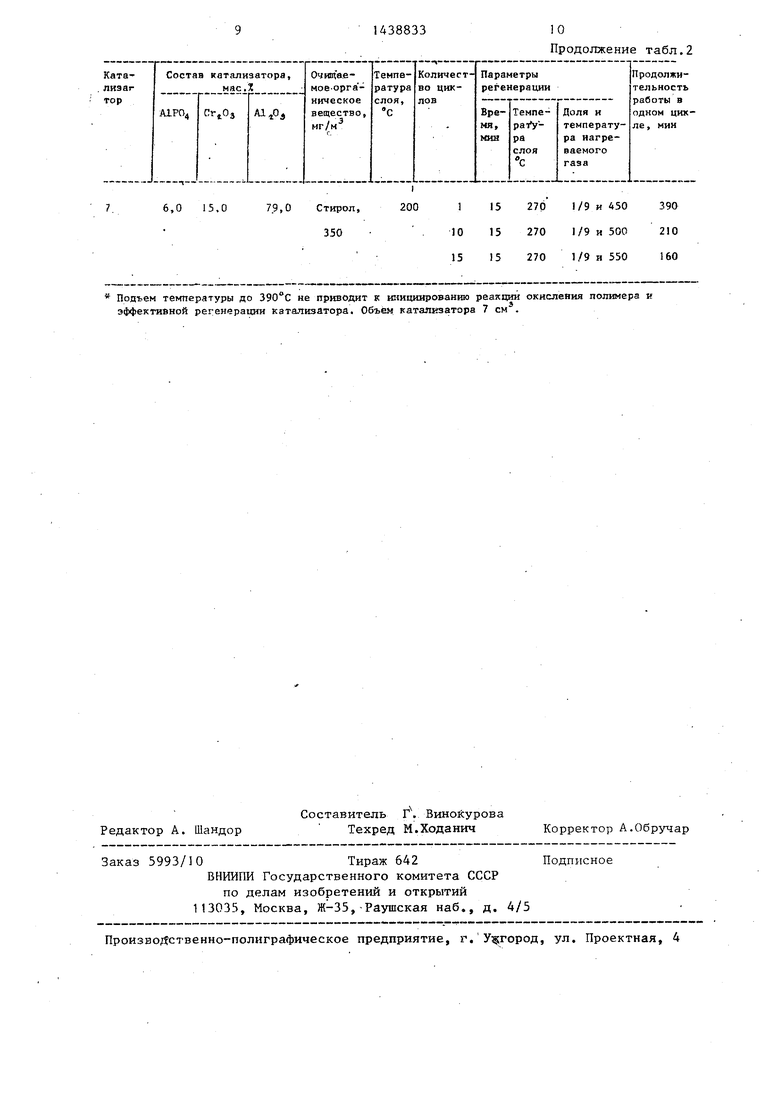

В табл. 2 приведены параметры регенерации и эффективность процесса очистки газа в условиях цикловой работы (очистки - регенерация), - Как следует из таблиц, предлагаемые способ и катализатор позволяют увеличить срок службы слоя до 110- 650 мин в одном цикле очистки - регенерации при общем числе циклов, равном 15, против 28-70 мин и 38 мин при двух циклах в известных технггче- ских решениях.

Формула изобретения

. Способ очистки газов от паров органических веш,еств, включающий про

. прокаливают при 650 С в течение 4 -ч. , „,. ,,

.,, „ и 9к пускание их при 100-200 С через слои

Катализатор, полученный таким образом,5 ,

тол Li катализатора на основе Л -оксида имеет удельную поверхность 280 м /г

и поры размером 40 А. Методика пропитки гранул катализатора и приготовления пропиточного раствора аналогична примеру 1. Полученный катализатор 30 сушат при 100 с в течение 5 ч и tepMO- активируют при 430 Св- течение 4 ч.

Пример 5. Методика проведения процесса очистки на алюмохромфос- фатном катализаторе, содержащем, мас.%: А1Р04 6,0,- , 15,0 и - AljOj остальное, аналогична примеру 1. При снижении степени очистки до 90%.проводят регенерацию слоя катали- зато.ра аналогично примеру 1 .

Для приготовления I00 г ка- 40

алюминия в присутствии кислорода и последующую регенерацшо катализатора кратковременным нагреванием при пропускании через него подогретого потока очщаемого газа, о т л и ч а- ю щ и и с я тем, что, с целью по- вьш1ения эффективности процесса за счет увелотения срока службы катализатора, процесс очистки ведут на алюмохромфосфатном катализаторе при следующем соотношении компонентов, мас.%:

Оксид хр ома 7,0-15,0 Ортофосфат алюминия 1,2-6,0 у-Оксид алюминия Остальное регенерацию катализатора ведут при температуре его слоя 310-390 С в течение 3-10 мин.

тализатора, включающего, мас.%: Ь.Р04 6,0i СГ2.0, 15,0 и -Al2.0, 79, обрабатьшают 395 г геля гидроокиси алюминия с влажностью 80 мас,% 28,8 мг ,15,4%-ной ортофосфорной кис- лоты (плотность 1,085 г/см). После тщательного перемешивания образовавшейся пасты .в течение 30 мин ее сушат при 150°С 4 ч, прокаливают при 650 с в течение 4 ч. Катализато р, полученный таким образом, имеет удельную поверхность 240 и поры размером 50 А. Методика пропитки гранул катализатора и приготовления пропиточного раствора аналогична примеру 1, Полученный катализатор сушат при 30 С в течение 4 ч и термоактивируют при в течение 3 ч. Состав катализатора, прочностные свойства гранул и условия проведения процесса приведены в табл, 1.

В табл. 2 приведены параметры регенерации и эффективность процесса очистки газа в условиях цикловой работы (очистки - регенерация), - Как следует из таблиц, предлагаемые способ и катализатор позволяют увеличить срок службы слоя до 110- 650 мин в одном цикле очистки - регенерации при общем числе циклов, равном 15, против 28-70 мин и 38 мин при двух циклах в известных технггче- ских решениях.

Формула изобретения

. Способ очистки газов от паров органических веш,еств, включающий про

, „,. ,,

катализатора на основе Л -оксида

0

0

алюминия в присутствии кислорода и последующую регенерацшо катализатора кратковременным нагреванием при пропускании через него подогретого потока очщаемого газа, о т л и ч а- ю щ и и с я тем, что, с целью по- вьш1ения эффективности процесса за счет увелотения срока службы катализатора, процесс очистки ведут на алюмохромфосфатном катализаторе при следующем соотношении компонентов, мас.%:

Оксид хр ома 7,0-15,0 Ортофосфат алюминия 1,2-6,0 у-Оксид алюминия Остальное регенерацию катализатора ведут при температуре его слоя 310-390 С в течение 3-10 мин.

5

0

5

Известный

,

1,2 7,0 91,8 13,7 t20

6,0 7,0 87,0

1,2 15,0 83,8

2,6 15,0 82,(i

6,0 15,0 79,0 12,0 200

10,8 15,0 74,2

0,7, 2,0 97,2

Таблица I

7,0 iOO

12,8 100

13

200

15,0 200

12,4 200

7,2 120

Продолжение табл,1

Подъем температуры до не приводит к киицинрованию реакции окисления полимера н эффективной регенерации катализатора. Объем катализатора 7 см .

| Способ очистки газов от непредельных органических соединений | 1981 |

|

SU1007712A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Катализатор для окисления хлористого водорода | 1978 |

|

SU764718A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-11-23—Публикация

1987-02-23—Подача