со

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора гидроочистки нефтяного сырья | 1987 |

|

SU1424863A1 |

| Способ приготовления катализатора для гидроочистки нефтяного сырья | 1986 |

|

SU1491564A1 |

| Способ получения катализатора для гидроочистки нефтяного сырья | 1984 |

|

SU1243810A1 |

| Способ получения катализатора для гидроочистки нефтяного сырья | 1985 |

|

SU1297899A1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ И РАФИНАТОВ СЕЛЕКТИВНОЙ ОЧИСТКИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2497585C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2566307C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2414963C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНОГО СЫРЬЯ | 1992 |

|

RU2022644C1 |

| КАТАЛИЗАТОР, СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2311959C1 |

| Способ приготовления катализатора для гидроочистки нефтяного сырья | 1988 |

|

SU1657227A1 |

Изобретение относится к каталитической химии, в частности к приготовлению катализатора (КТ) для гидроочистки нефтяного сьфья. Цель - получение КТ с повышенной активностью. Приготовление КТ ведут пропиткой носителя оксида алюминия аммиачным раствором соединений молибдена и кобальта или никеля в одну стадию в инертной среде без доступа воздуха. КТ просушивают и прокаливают. 3 табл. (Л

-vi

Изобретение относится к производству катализаторов для гидроочистки нефтяного сырья и может быть использовано в нефтеперерабатьгоающей про- мышленностИо

Целью изобретения является повышение активности катализаторов за счет пропитки носителя оксида алюминия аммиачным раствором солей актив- ных металлов в определенных условиях

Пример 1.100 г прокаленного оксида алюминия помещают в про- питыватель и приливают 165 мл 12%-но го аммиачного раствора, который со- держит 23,0 г парамолибдата аммония и 23j3 г нитрата кобальта. Соотношение компонентов в растворе 49,6 и 50,4% соответственно. Для вытеснения воздуха из пропитывателя и заполне- ния свободного объема пропитывателя инертным газом в течение 4-5 мин проводят продувку пропитывателя азотом, затем после прекращения подачи инертного газа и герметизации прово- дят пропитку носителя при 60-70 С в течение 1 ч Избыток пропиточного раствора отделяют декантацией. Катализатор сушат и прокаливают при 550°jC в токе воздуха в течение 3 ч. Состав катализатора, мас.%: МоО 12; СоО 4j А1гОэ 84.

Приготовленный.катализатор испытывают в процессе гидроочистки масляного рафината селективной очистки и высокосернистого дизельного топлива на лабораторной проточной установке при 380-410°С, давлении водорода 3,5-4,6 Mlla, объемной скорости подачи сырья 2-2,5 и объемном отношении водород:сырье (450-500):1.

Пример 2„100г прокаленного оксида алюминия помещают в пропитыватель и приливают 165 мл 12%-ного аммиачного раствора, который содержит 23,0 г парамолибдата аммония и 23,3 г нитрата никеля.. Соотношение компонентов в растворе 49,6 и 50,4% соответственно. Для вытеснения воздуха из пропитывателя в течение 4-5 мин его продувают азотом, затем после прекращения подачи инертного газа и герметизации пропитывателя проводят пропитку носителя при 60- 70 С в течение 1 ч. Сушку и прокаливание катализатора но примеру 1.

проводят аналогичQ

5 0 5

0

5

Q

0

5

Получают катализатор следующего состава, мас.%: МоО 12; NiO 4,0, AljO, 84.i

Катализатор испытьгаают аналогично примеру 1.

Пример 3 (сравнительный).

100 г прокаленного оксида алюминия помещают в колбу и приливают 165 мл 12%-ного аммиачного раствора, которьй содержит 23,0 г парамолибдата аммония и 23,3 г нитрата кобальта. Соотношение компонентов в растворе 49,6 и 50,4% соответственно. Пропитку носителя ведут при 60-70°С в течение 1 ч. Избыток пропиточного раствора отделяют декантацией. Катализатор просушивают и прокаливают при 550 С в токе воздуха в течение 2-3 ч.

Получают катализатор следующего состава, мас.%: МоОз 12; СоО 4; А1,0я 84. Катализатор испытывают ана1

5

логично примеру

П р и м е р 4 (сравнительный). 100 г прокаленного оксида алюминия помещают в колбу и приливают 165 мл 12%-ного аммиачного раствора,, который содержит 23,0 г парамолибдата аммония и 23,3 г нитрата никеля. Соотношение компонентов в растворе 49,6 и 50,4% соответственно. Пропитку, сушку и прокаливание проводят аналогично примеру 1. Состав катализатора, мас.%: МоО, 12, NiO 4; А1,0э 84„

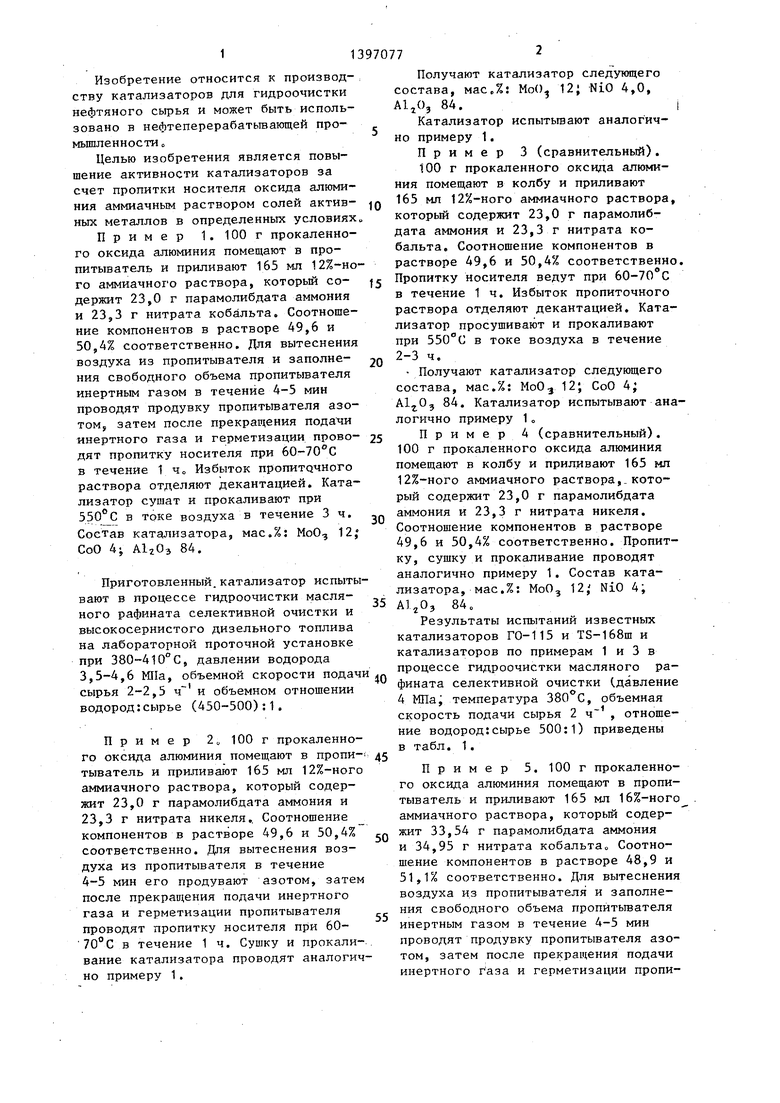

Результаты испытаний известных катализаторов ГО-115 и Т8-1б8ш и катализаторов по примерам 1 и 3 в процессе гидроочистки масляного рафината селективной очистки (.давление 4 Mnaj температура 380°С, объемная скорость подачи сырья 2 ч , отношение водород:сырье 500:1) приведены в табл. 1.

Пример 5. 100 г прокаленного оксида алюминия помещают в пропи- тыватель и приливают 165 мл 16%-ного аммиачного раствора, который содержит 33,54 г парамолибдата аммония и 34,95 г нитрата кобальта Соотношение компонентов в растворе 48,9 и 51,1% соответственно. Для вытеснения воздуха из пропитывателя и заполнения свободного объема пропйтьгоателя инертным газом в течение 4-5 мин проводят продувку пропитывателя азотом, затем после прекращения подачи инертного газа и герметизации пропитывателя проводят пропитку носителя при 60-70 С в течение 1 ч. Катализатор просушивают и прокаливают при 550 С в токе воздуха в течение 2-3 ч.

Состав катализатора, мас.%. МоО, 17,5, СоО 6, AljO, 76,5.

Пример 6, 100 г прокаленного оксида алюминия помещают в пропи- тыватель и приливают 165 мл 25%-Ного аммиачного раствора, который содержит 43,13 г парамолибдата аммония и 43,69 г нитрата кобальта. Соотношение компонентов в растворе 49,6 и 50,4% соответственно Пропитку, сушку и прокаливание проводят аналогично примеру 5.

Состав катализатора, мас.%: МоО, 22,5; СоО 7,5,- , 70.

Пример 7. 100 г прокаленного оксида алюминия помещают в про- питыватель и приливают 165 мл 16%-но го аммиачного раствора, который содержит 33,54 г парамолибдата аммония и 34,95 г нитрата никеля. Соотношение компонентов в растворе 48,9 и 51,1% соответственно. Пропитку, сушку и прокаливание проводят аналогично примеру 5.

Состав катализатора, мас.%: МоО, 17,5-; NiO 6; Al-zO, 76,5.

Пример So 100 г прокаленного оксида алюминия помещают в про- питыватель и приливают 165 мл 25%-НОГО аммиачного раствора, который содержит 43,13 г парамолибдата аммония и 43,69 г нитрата никеля. Соотношение компонентов в растворе составляет 49,6 и 50,4% соответственно. Пропитку, сушку и прокаливание проводят аналогично примеру 5,

Состав катализатора, мас.%: MoOj 22,5; NiO 7,5, 70.

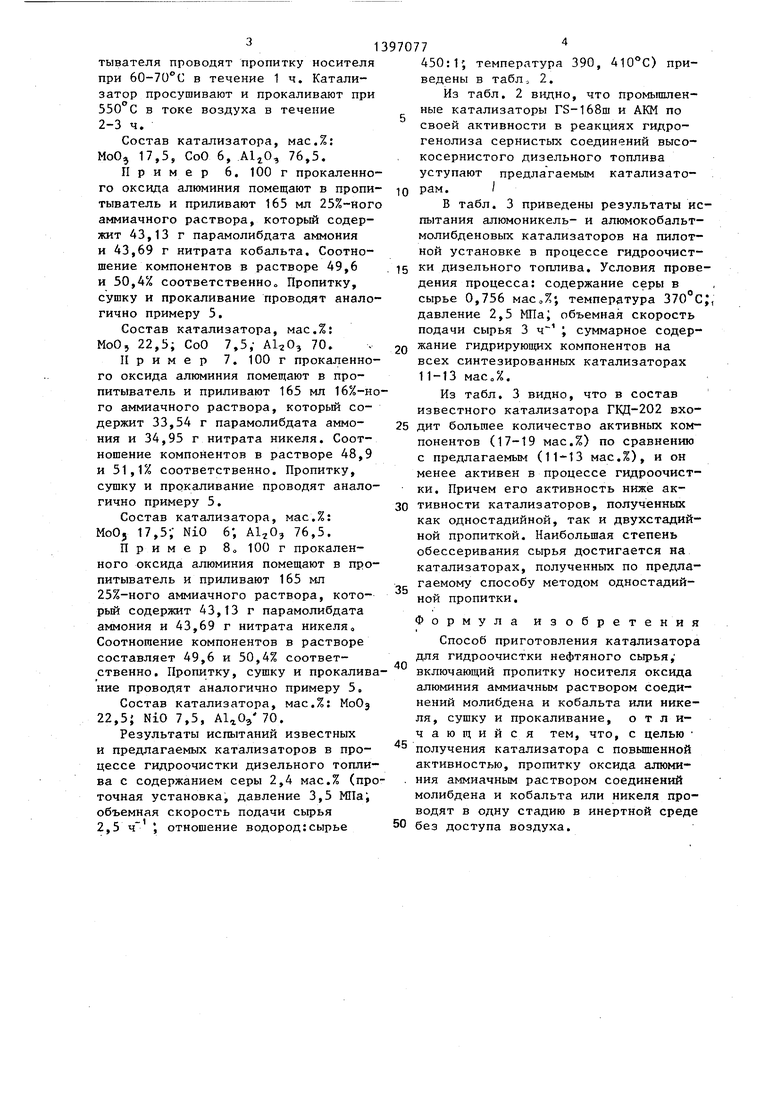

Результаты испытаний известных и предлагаемых катализаторов в процессе гидроочистки дизельного топлива с содержанием серы 2,4 мас.% (проточная установка, давление 3,5 МПа объемная скорость подачи сырья

2,5 ч

-1

отношение водород:сырье

0

450:1; температура 390, 410°С) приведены в табл, 2.

Из табл. 2 видно, что промьшшен- ные катализаторы Г3-168ш и АКМ по своей активности в реакциях гидро- генолиза сернистых соединений высокосернистого дизельного топлива уступают предлагаемым катализаторам. 1

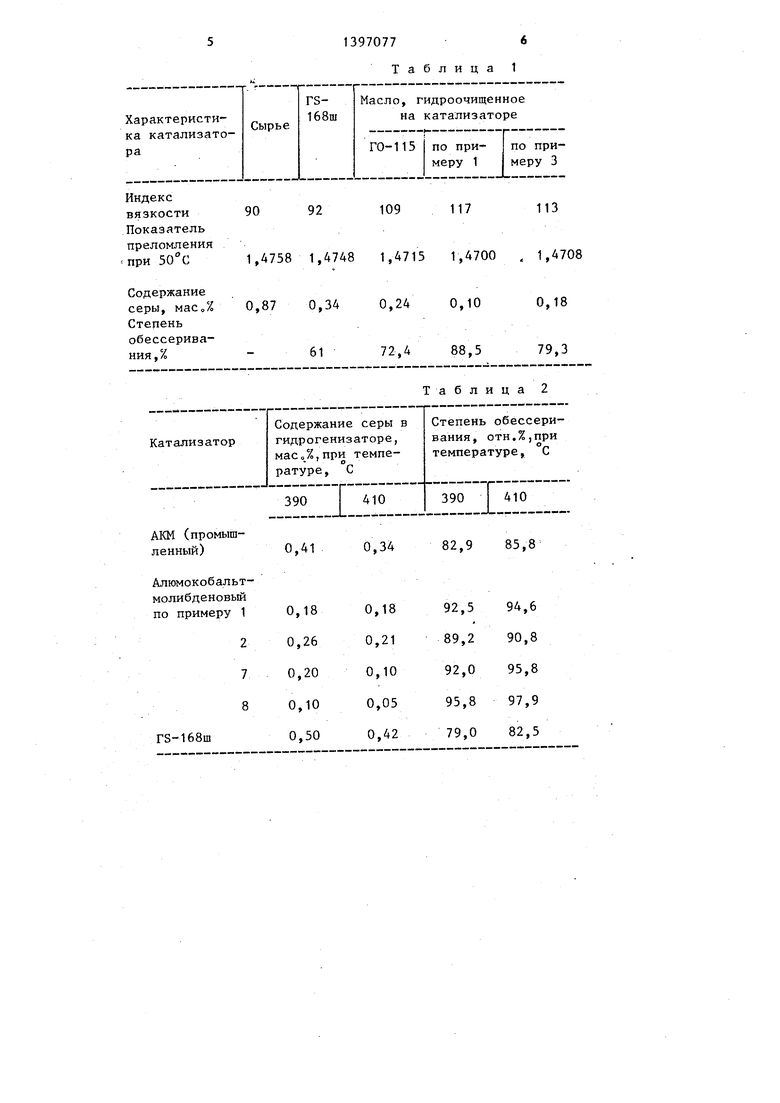

В табл. 3 приведены результаты испытания алюмоникель- и алюмокобальт- молибденовых катализаторов на пилотной установке в процессе гидроочист5 ки дизельного топлива. Условия проведения процесса: содержание серы в сырье 0,756 мас,% , температура 370°С;, давление 2,5 МПа; объемная скорость подачи сырья 3 ; суммарное содерQ жание гидрирующих компонентов на всех синтезированных катализаторах 11-13 мас„%.

Из табл. 3 видно, что в состав известного катализатора ГКД-202 вхо5 дит большее количество активных компонентов (17-19 мас.%) по сравнению с предлагаемым ( мас.%), и он менее активен в процессе гидроочист- ки. Причем его активность ниже активности катализаторов, полученных как одностадийной, так и двухстадий- ной пропиткой. Наибольшая степень обессеривания сьфья достигается на катализаторах, полученных по предлагаемому способу методом одностадийной пропитки.

Ф о

0

5

0

5

0

рмула изобретения

Способ приготовления катализатора для гидроочистки нефтяного сырья, включающий пропитку носителя оксида алюминия аммиачным раствором соединений молибдена и кобальта или никеля, сушку и прокаливание, отличающийся тем, что, с целью получения катализатора с повьшенной активностью, пропитку оксида алюминия аммиачным раствором соединений молибдена и кобальта или никеля проводят в одну стадию в инертной среде без доступа воздуха.

390

АКМ (промышленный)

Алюмокобальт- молибденовый по примеру 1

2 7 8 Г8-168ш

13970776

Таблица 1

Таблица 2

410

390

I

410

0,063 91,6

0,102 86,4 0,04 94,7 0,05 93,4 0,16 78,8

13970778

Таблица 3

| Способ приготовления катализатора для гидрооблагораживания углеводородного сырья | 1980 |

|

SU973154A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ландау М.В | |||

| и др | |||

| Катализаторы на основе молибдена и вольфрама для процессов гидропереработки нефтяного сырья | |||

| Тем | |||

| обзор | |||

| - М.: ЦНИИТЭнеф- техим, 1985, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Патент Великобритании № 1408760, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1988-05-23—Публикация

1986-03-24—Подача