1

Изобретение касается производства электросварных труб.

По основному авт. св. № 454070 известна трубосварочная клеть, включающая станину, на которой размещены подвижные кассеты со сварочными валками и механизмы перемещения кассет, при этом одна из подвижных кассет соединена с механизмом перемещения посредством бесштокового гидроцилиндра, рабочая полость последнего заполнена гидропластом, а компенсирующая полость - инертным газом 1.

Однако при сварке тонкостенных труб и труб малого диаметра давление сварки меньше усилия, необходимого для перемещения подвижной кассеты со сварочным валком. Это связано с большой силой трения между направляющими станины и кассет, которые при работе засыпают окалиной и заливают водой. Таким образом, при сварке труб заданный режим сварочного давления постоянно не поддерживается, в результате чего снижается стабильность качества сварных швов и, следовательно, повышается выпуск бракованной продукции.

Цель изобретения - повышение стабильности процесса сварки при изготовлении тонкостенных труб и труб малого диаметра.

Для этого трубосварочная клеть снабжена упругими элементами, установленными между подвил ной кассетой, связанной с механизмом ее перемещения через бесштоковый гидроцилиндр, и станиной, при этом жесткость элементов в направлении перемещения кассеты меньше жесткости в направлении, перпендикулярном их опорной плоскости, не менее чем в 100 раз.

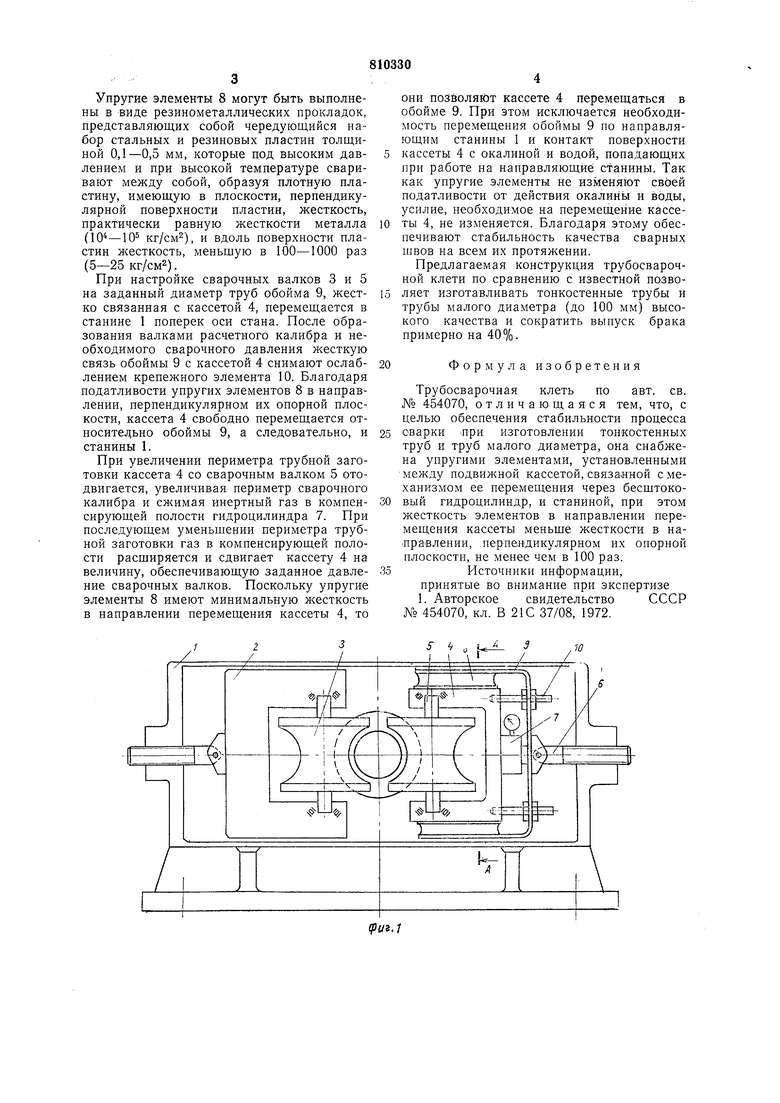

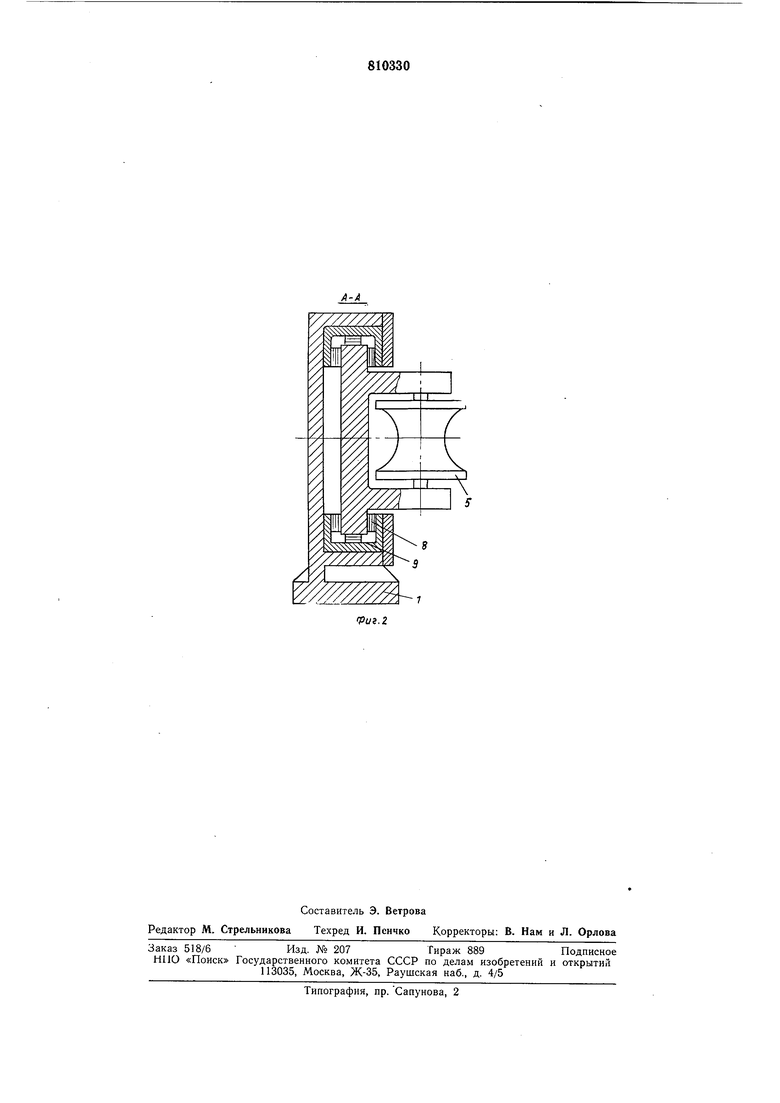

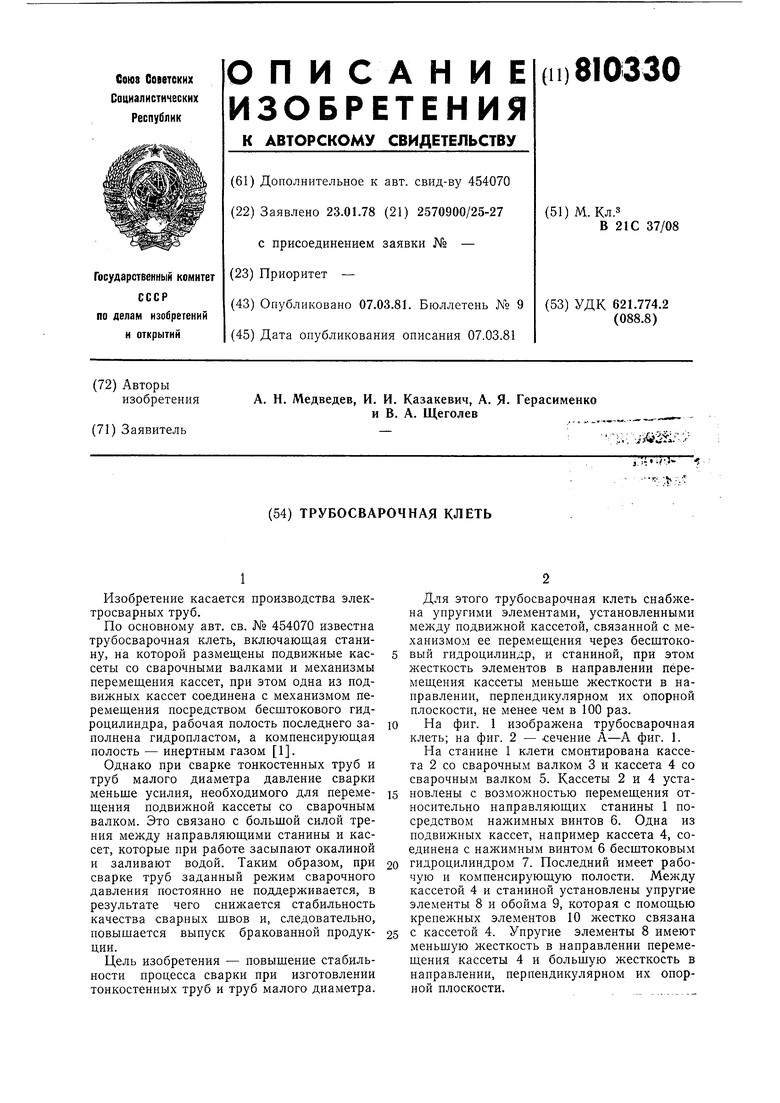

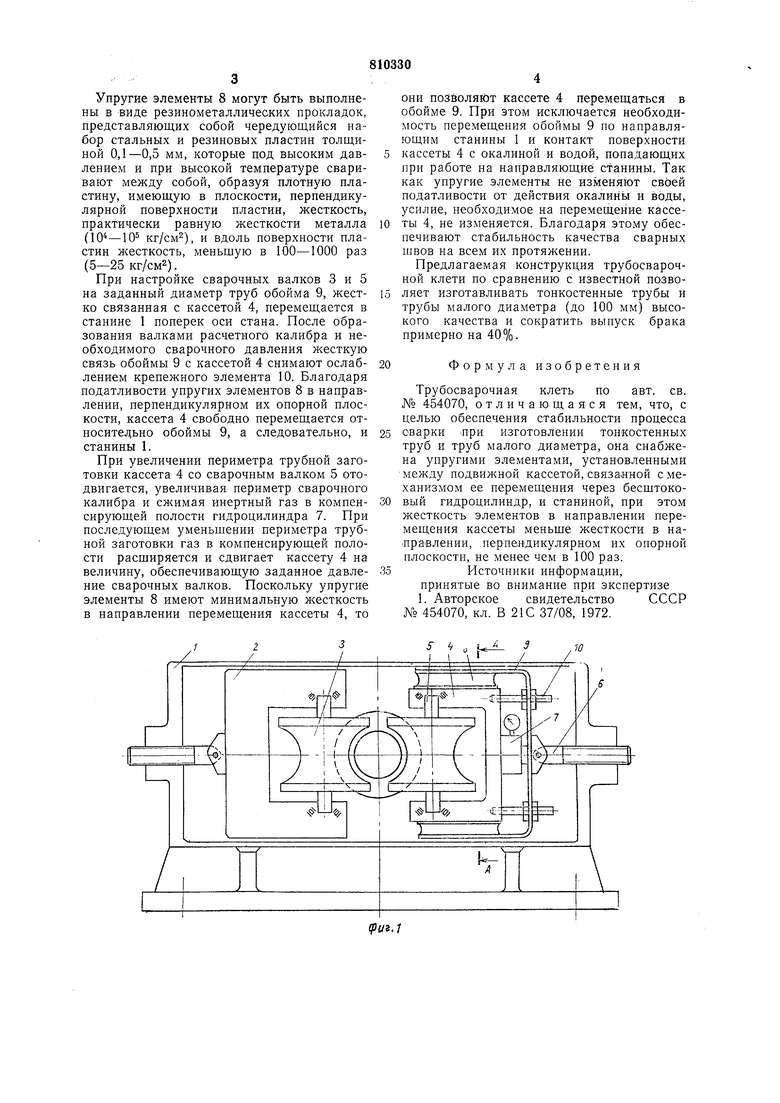

На фиг. 1 изображена трубосварочная клеть; на фиг. 2 - .сечение А-А фиг. 1.

На станине 1 клети смонтирована кассета 2 со сварочным валком 3 и кассета 4 со сварочным валком 5. Кассеты 2 и 4 установлены с возмол ностью перемещения относительно направляющих станины 1 посредством нажимных винтов 6. Одна из подвижных кассет, например кассета 4, соединена с нажимным винтом 6 бесштоковым

гидроцилиндром 7. Последний имеет рабочую и компенсирующую полости. кассетой 4 и станиной установлены упругие элементы 8 и обойма 9, которая с помощью крепежных элементов 10 жестко связана

с кассетой 4. Упругие элементы 8 имеют меньшую жесткость в направлении перемещения кассеты 4 и большую жесткость в направлении, перпендикулярном их опорной плоскости.

Упругие элементы 8 могут быть выполнены в виде резинометаллических прокладок, представляющих собой чередующийся набор стальных и резиновых пластин толщиной 0,1-0,5 мм, которые под высоким давлением и при высокой температуре сваривают между собой, образуя плотную пластину, имеющую в плоскости, перпендикулярной поверхности пластин, жесткость, практически равную жесткости металла ( кг/см), и вдоль поверхности пластин жесткость, меньщую в 100-1000 раз (5-25кг/см2).

При настройке сварочных валков 3 и 5 на заданный диаметр труб обойма 9, жестко связанная с кассетой 4, перемещается в станине 1 поперек оси стана. После образования валками расчетного калибра и необходимого сварочного давления жесткую связь обоймы 9 с кассетой 4 снимают ослаблением крепежного элемента 10. Благодаря податливости упругих элементов 8 в направлении, перпендикулярном их опорной плоскости, кассета 4 свободно перемещается относитедьно обоймы 9, а следовательно, и станины 1.

При увеличении периметра трубной заготовки кассета 4 со сварочным валком 5 отодвигается, увеличивая периметр сварочного калибра и сжимая инертный газ в компенсирующей полости гидроцилиндра 7. При последующем уменьщении периметра трубной заготовки газ в компенсирующей полости расширяется и сдвигает кассету 4 на величину, обеспечивающую заданное давление сварочных валков. Поскольку упругие элементы 8 имеют минимальную хлесткость в направлении перемещения кассеты 4, то

они позволяют кассете 4 перемещаться в обойме 9. При этом исключается необходимость перемещения обоймы 9 по направляющим станины 1 и контакт поверхности кассеты 4 с окалиной и водой, попадающих при работе на направляющие станины. Так как упругие элементы не изменяют своей податливости от действия окалинь и воды, усилие, необходимое на перемещение кассеты 4, не изменяется. Благодаря этому обеспечивают стабильность качества сварных швов на всем их протяжении.

Предлагаемая конструкция трубосварочной клети по сравнению с известной позволяет изготавливать тонкостенные трубы и трубы малого диаметра (до 100 мм) высокого качества и сократить выпуск брака примерно на 40%.

Формула изобретения

Трубосварочная клеть по авт. св. № 454070, отличающаяся тем, что, с целью обеспечения стабильности процесса

сварки 1при изготовлении тонкостенных труб и труб малого диаметра, она снабжена упругими элементами, установленными между подвижной кассетой, связанной с механизмом ее перемещения через бесштоковый гидроцилиндр, и станиной, при этом жесткость элементов в направлении перемещения кассеты меньше жесткости в на пра1влении, перпендикулярном их опорной плоскости, не менее чем в 100 раз.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 454070, кл. В 21С 37/08, 1972.

:%%%%-,

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубосварочная клеть | 1972 |

|

SU454070A1 |

| ТРУБОСВАРОЧНАЯ КЛЕТЬ | 2009 |

|

RU2392076C1 |

| Сварочный узел | 1978 |

|

SU764769A1 |

| Внутренняя оправка трубосвароч-НОгО CTAHA | 1977 |

|

SU818698A1 |

| Клеть трубосварочного стана | 1979 |

|

SU835557A1 |

| Сварочная клеть для сборки и сварки труб конечной длины | 1989 |

|

SU1636083A1 |

| СВАРОЧНАЯ КЛЕТЬ ТРУБОСВАРОЧНОГО СТАНА | 1992 |

|

RU2010641C1 |

| Сборочно-сварочная клеть трубоэлектросварочного стана | 1986 |

|

SU1384353A1 |

| Сварочная клеть трубосварочного стана | 1987 |

|

SU1438874A1 |

| Бухтосвертывающая машина | 1991 |

|

SU1797506A3 |

Авторы

Даты

1981-03-07—Публикация

1978-01-23—Подача