Изобретение относится к весоизмерительной технике и может быть ис- tionb3OBaHO на конвейерных установках йредприятш горно-рудной, металлурги- веской, угольной, химической, пищевой Промьшленности и других предприятий$ использующих ленточные конвейеры.

Цель изобретения повышение точности за счет обеспечения широтной йоправки и раздельной коррекции нуля масштабного кеэффициента. I Поставленная цель достигается тем что в конвейерные весы, содержащие 1 рузоприемную платформу в виде рамы ; продольной и поперечными стяжками, на которой установлена весовая роли- коопора, и датчики массы и скорости церемецаемого груза, подключенные к Измерительному блоку, введен грави- фационный корректор, вьшолненный. в образцовой массы с фиксатором и ниротной шкалой, установленными на аме грузоприемной платформы с воз- южностью продольного перемещения5 а измерительный блок вьтолнен в виде иезисторного делителя si усилителя, ана лого-частотного преобразователя, циф- IpoBoro индикатора и указателя текущей йрризводительности, причем датчики Массы и скорости подключены к резис- форному делител:ао, выход которого подключен к входу усилителяS соединенно- to выходом с входами указателя теку- ей производительности и аналого-час- фотного преобразователя, к выходу ко- форого подключен цифровой индикатор.

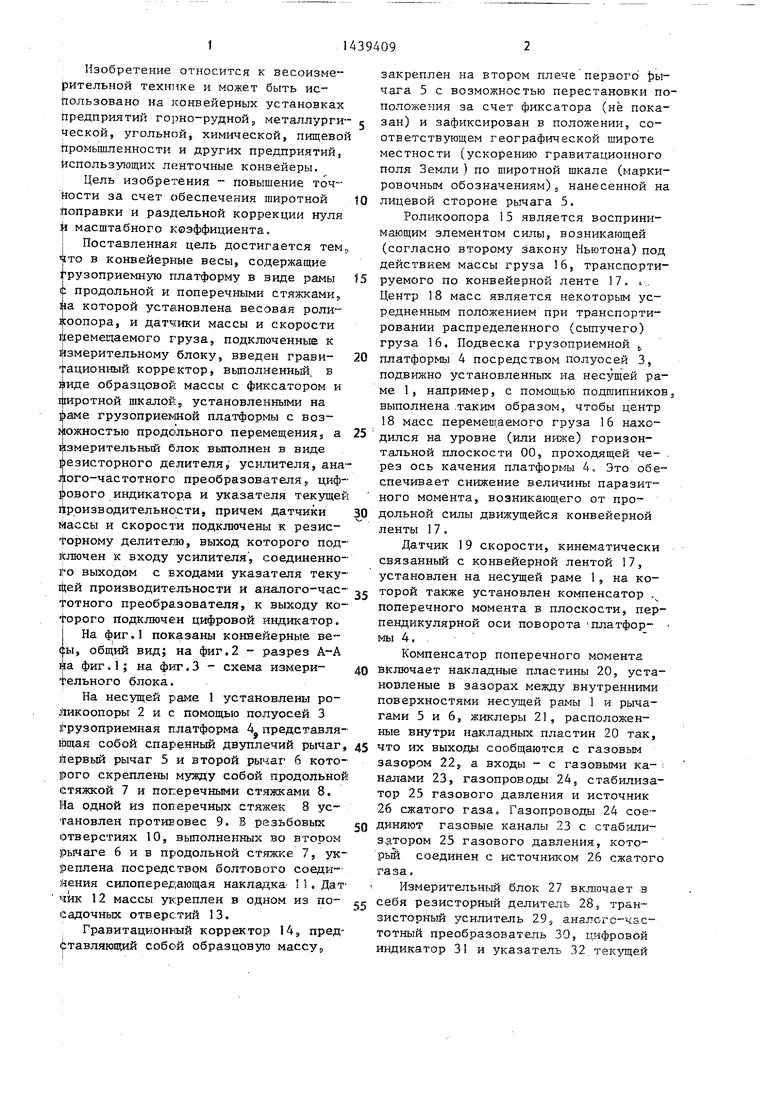

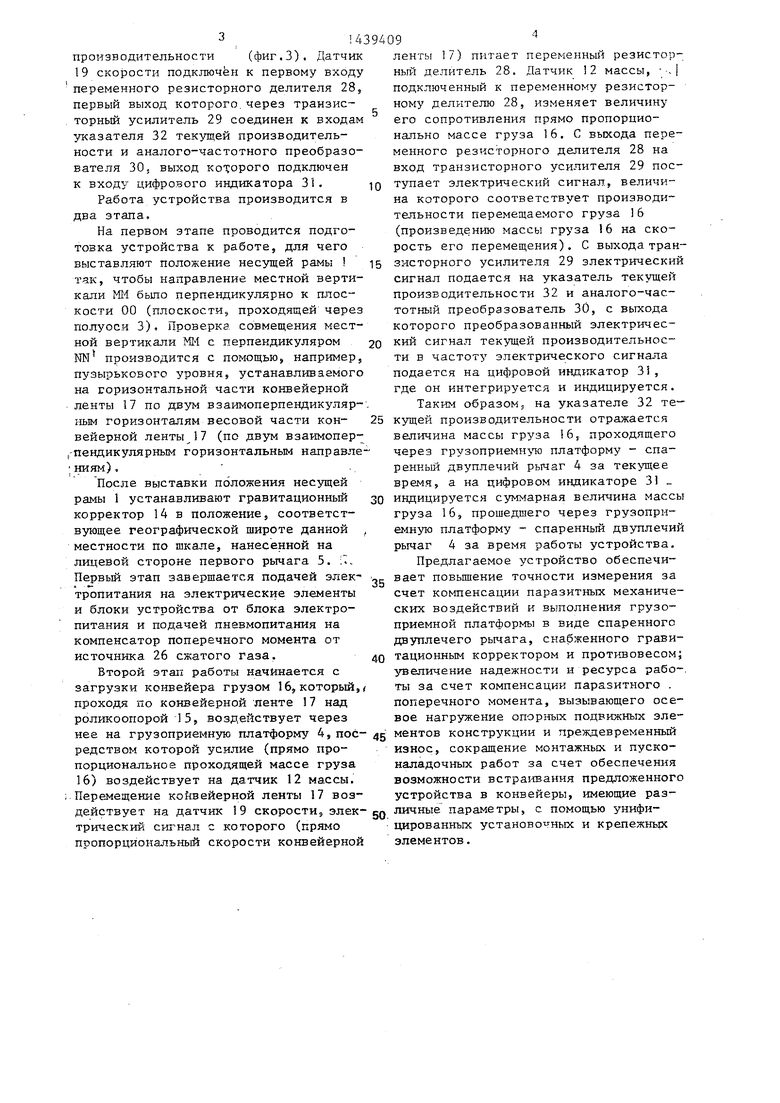

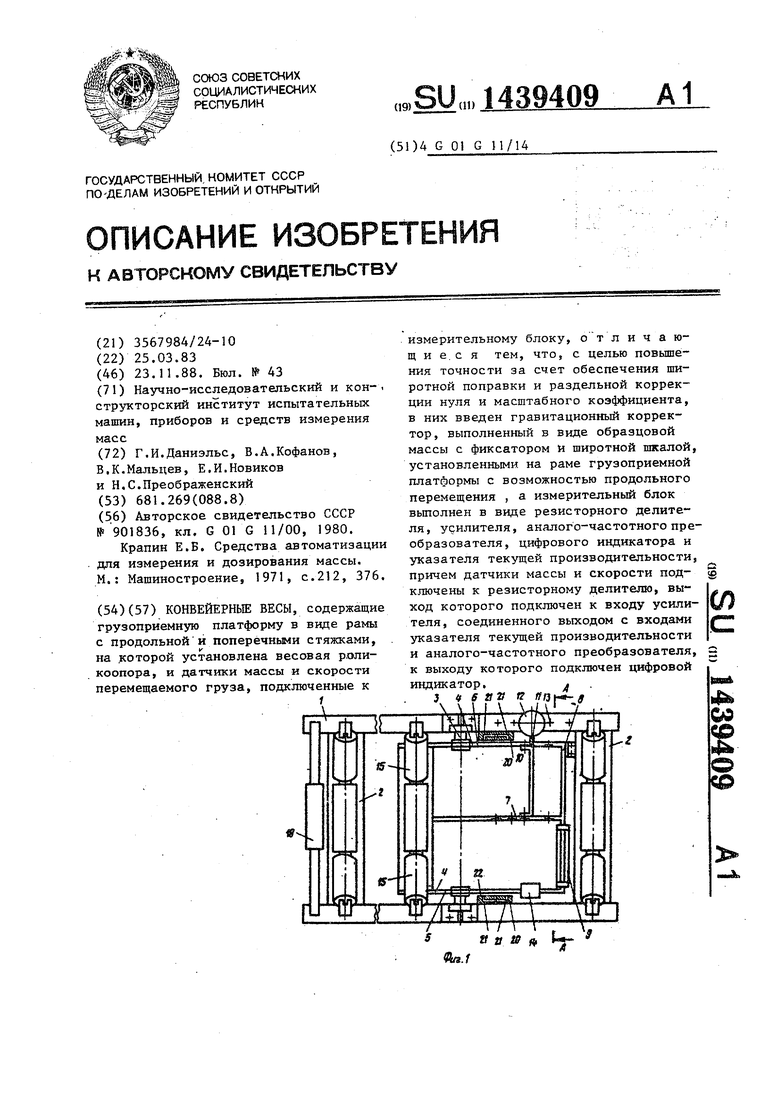

На фиг.1 показаны конвейерные весы, общий ВИД на фиг,2 - разрез А-А на фиг.1; на фкг,3 - схема измери- тельного блока.

На несущей раме 1 установлены ро- J lикooпopы 2 и с помощью полуосей 3 1( рузоприемная платформа 4 представляющая собой спаренный двуплечий рычаг йервый рычаг 5 и второй рычаг 6 кото- ого скреплены мужду собой продольной етяжкой 7 и поЕ:еречными стяжками 8. Ша одной из поп;еречных стяжек 8 установлен противовес 9. В резьбовых (Отверстиях 10, выполненных во втором )рычаге бив продольной стяжке 7, ук )реплена посредством болтового соеди- йения силопередающая накладка- 11. Дат Шк 12 массы ук:реплен в одном из по- йадочных отверстий 13.

Гравитационный корректор 14, пред (Ьтавляющий собой образцовую массу,,

0

s

0

5

с

30 е

дО

45

50

55

закреплен на втором плече первого рычага 5 с возможностью перестановки по- положения за счет фиксатора (не показан) и зафиксирован в положении, соответствующем географической широте местности (ускорению гравитационного поля Земли ) по широтной шкале (маркировочным обозначениям)5 нанесенной на лицевой стороне рычага 5.

Роликоопора 15 является воспринимающим элементом силы, возникающей (согласно второму закону Ньютона) под действием массы груза 16, транспортируемого по конвейерной ленте 17. i.. Центр 18 масс является некоторым усредненным положением при транспортировании распределенного (сыпучего) груза 16. Подвеска грузоприемной платформь 4 посредством полуосей 3, подвижно установленных на несущей раме 1, например, с помощью подшипников, выполнена .таким образом, чтобы центр 18 масс перемешаемого груза 16 находился на уровне (или ниже) горизонтальной плоскости 00, проходящей че- . рез ось качения платформы 4. Это обеспечивает снижение величины паразитного момента, возникающего от продольной силы движущейся конвейерной ленты 17.

Датчик 19 скорости, кинематически связанный с конвейерной лентой 17, установлен на несущей раме 1, на которой также установлен компенсатор . поперечного момента в плоскости, перпендикулярной оси поворота платфор- мы 4. ,

Компенсатор поперечного момента включает накладные пластины 20, уста- новленые в зазорах между внутренними поверхностями несущей рамы 1 и рычагами 5 и 6, жиклеры 21, расположенные внутри накладных пластин 20 так, что их выходы сообщаются с газовым зазором 22j а входы - с газовыми ка- : налами 23, газопроводы 24, стабилизатор 25 газового давления и источник 26 сжатого газа„ Газопроводы 24 соединяют газовые каналы 23 с стабилизатором 25 газового давления, который соединен с источником 26 сжатого газа,

Измерительный блок 27 включает в себя резисторный делитель 28s транзисторный усилитель 295 аналогс-час- тотный преобразователь 30, цифровой индикатор 3 и указатель 32.текущей

производительности (фиг.З), Датчик 19 скорости подключён к первому входу

переменного резисторного делителя 28, первый выход которого, через транзисторный усилитель 29 соединен к входам указателя 32 текущей производительности и аналого-частотного преобразователя 30, выход которого подключен к входу цифрового индикатора 31.

Работа устройства производится в два этапа.

На первом этапе проводится подготовка устройства к работе, для чего выставляют положение несущей рамы так, чтобы направление местной вертикали ffi I было перпендикулярно к плоскости 00 (плоскости, проходящей через полуоси 3), Проверка совмещения местной вертикали М14 с перпендикуляром Ш производится с помощью, например, пузырькового уровня, устанавливаемого на горизонтальной части конвейерной ленты 17 по двум взаимоперпендикуляр™ ным горизонталям весовой части кон- вейерной ленты 17 (по двум взаимопер|-пендикулярным горизонтальным направле ниям),

После выставки положения несущей рамы 1 устанавливают гравитационньш корректор 14 в положение, соответствующее географической широте данной местности по шкале, нанесенной на лицевой стороне первого рычага 5. :7. Первый этап заверщается подачей элек тропитания на электрические элементы и блоки устройства от блока электропитания и подачей пневмопитания на компенсатор поперечного момента от источника 26 сжатого газа.

Второй этап работы начинается с загрузки конвейера грузом 16, который, проходя по конвейерной ленте 7 над роликоопорой 5, воздействует через

0

5

0

5

0

5

0

ленты 17) питает переменный резистор- ный делитель 28, Датчик 12 массы, - | подключенный к переменному резистор- ному делителю 28, изменяет величину его сопротивления прямо пропорционально массе груза 16. С выхода переменного резисторного делителя 2В на вход транзисторного усилителя 29 поступает электрический сигнал, величина которого соответствует производительности перемещаемого груза 16 (произведению массы груза 16 на скорость его перемещения). С выхода транзисторного усилителя 29 электрический сигнал подается на указатель текущей производительности 32 и аналого-час- тотный преобразователь 30, с выхода которого преобразованный электрический сигнал текущей производительности в частоту электрического сигнала подается на цифровой индржатор 31, где он интегрируется и индицируется.

Таким образомS на указателе 32 текущей производительности отражается величина массы груза 16, проходящего через грузоприемн то платформу - спаренный двуплечий рычаг 4 за текущее время, а на цифровом индикаторе 3) ивдицируется суммарная величина массы груза 16, прощедшего через грузопри- емную платформу - спаренный двуплечий рычаг 4 за время работы устройства.

Предлагаемое устройство обеспечивает поБьщ1ение точности измерения за счет компенсации паразитных механических воздействий и выполнения грузо- приемной платформы в виде спаренного двуплечего рычага, снабженного гравитационным корректором и противовесом; увеличение надежности и ресурса рабо-. ты за счет компенсации паразитного . поперечного момента, вызывающего осевое нагружение опорных подвижных зле

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерные весы | 1983 |

|

SU1137327A1 |

| Устройство для измерения массы | 1983 |

|

SU1137323A1 |

| Конвейерные весы | 1982 |

|

SU1242717A1 |

| Система взвешивания мясопродуктов | 1990 |

|

SU1783313A1 |

| Конвейерные весы | 1987 |

|

SU1569574A1 |

| Автоматические конвейерные весы с цифровым управлением | 1986 |

|

SU1359681A1 |

| Прецизионные большегрузные стационарные весы | 1978 |

|

SU748139A1 |

| Способ определения производительности ленточного конвейера и устройство для его осуществления | 1982 |

|

SU1167439A1 |

| Конвейерные весы | 1976 |

|

SU714160A1 |

| Конвейерные весы | 1990 |

|

SU1735723A1 |

нее на грузоприемнзгю платформу 4, пос- 45 ментов конструкции и преждевременный редством которой усилие (прямо про- износ, сокращение монтажных и пуско- порциональное проходящей массе груза наладочных работ за счет обеспечения 16) воздействует на датчик 12 массы. возможности встраивания предложенного ; Перемещение койвейерной ленты 17 воз- устройства в конвейеры, имеющие раз- действует на датчик 9 скорости, элек- QQ личные параметры, с помощью унифи- трический с которого (прямо цированных установочных и крепежньрс пропорциональный скорости конвейерной элементов.

/9

26

Й/гЗ

Составитель В.Ширшов

Редактор А.Козориз Техред М.Дидык

Заказ 6066/39 Тираж 717Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

te.2

Корректор В.Гирняк

| Конвейерные весы | 1980 |

|

SU901836A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Крапин Е.Б | |||

| Средства автоматизации для измерения и дозирования массы | |||

| М.: Машиностроение, 1971, с.212, 376. | |||

Авторы

Даты

1988-11-23—Публикация

1983-03-25—Подача