4 4i О 4::

Изобретение относится к табачной промышленности н может быть использовано при ферментации табачного сырья на ферментационных заводах.

Целью изобретения является повышение качества сферментированного табака путем снижения потерь сухого вещества табака, а также сокращение времени ферментации и уменьшение энергозатрат.

Способ заключается в том, что каждую-кипу табака перед процессом ферментации предварительно упаковывают в пакет из газопаронепрон1-1цаемой пол1-1мерной пленки, герметизируют па- кет, затем табак загружают в камеру и осуществляют первую стадию ферментации - .нагревание, которое проводят до достижения температуры табака 70- 100°С, вторую стадию - выдерживание, осуществляют при этой же температуре, при этом длительность обеих стадий составляет 36-60 ч, третью стадию - охлаждение табак,а, ведут в естественных условиях после выгрузки табака из камеры.

Пример 1. Стандартные кипы табака сортотипа Иммунный первого сорта помещают в пакет из радиацион- но-модифицированной полиэтиленовой пленки типа Термоплен-2, упаковку тщательно герметизируют, затем герметично упакованные в пленку табачные кипы помещают в ферментационную камеру, в которой табак нагревают горячим воздухом до 60°С и выдержи- вают при этой температуре. Общее время пребывания табака в камере (время, необходимое для нагрева, и вре- мя выдержки) 48 ч. Далее табак с температурой выдерживают из камеры и укладывают для хранения в штабель, при котором проходит и охлаждение табака

Контроль проводили на табаке этой же партии двумя способами.

Для прототипа. Табачное сырье, упакованное обычным способом, помещали в полиэтиленовую пленку. Откры тую часть каждого-пакета термозава- ривали и через штуцер, вставленный в -одну из его стенок, откачивали во дух вакуумным насосом, а потом чере этот же штуцер нагнетали под пленку двуокись углерода до уравнения давления под пленной с атмосферным, а затем герметизировали пакет. Далее

табак, упаковаиньп в палиэтиленовую пленку, и находящуюся в атмосфере двуокись углерода помещали в ферм- камеру, нагревали до и выдерживали при постоянной температуре до достижения табаком кислородного показателя О,1 мл/г и затем охлаждали. При этом охлаждении пленку раз- .герметизировали для доступа к табаку наружного воздуха.

Для аналога. По принятому в про- мы1Ш1енности способу в воздушной среде при 50 С согласно технологической инструкции.

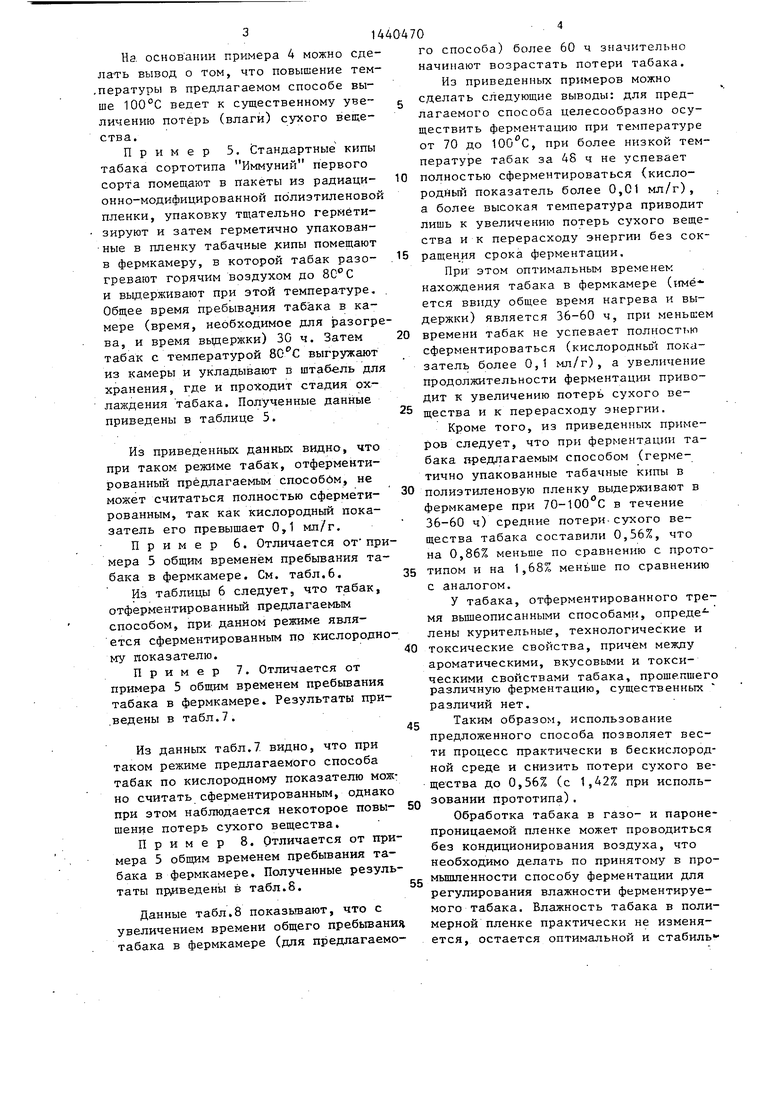

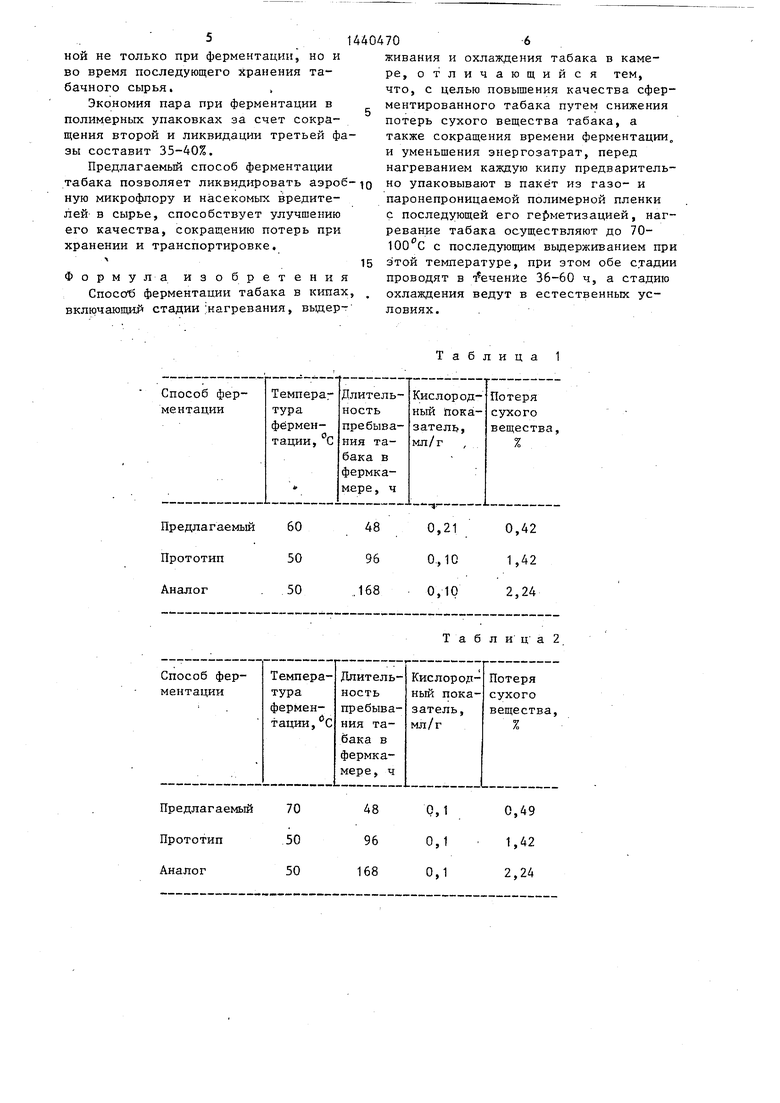

Полученные результаты приведены в табл ..1 .

Из данных табл.1 видно, что при таком релсиме у табака, отферментиро- ванного предлагаемым способом, кислородный показатель вьште допустимого (табак считается сферментированньм, если кислородньй показатель его не будет больше 0,1 мл/г).

П р и р 2. Отличается от примера 1 лишь тем, что температуру разогрева и .выдержки табака в камере увеличили до 70°С. Результаты приведены в табл.2.

. Анализируя данные табл.2, можно заключить, что при повьш1ении температуры-до и при общей продолжительности выдержки табака в ферм- камере в течение 48 ч табачное сырье по кислородному показателю можно считать сферментированным, при этом потери сухого вещества табака и время ферментации значительно меньше, чем у Табаков, отферментированных сравниваемыми способами.

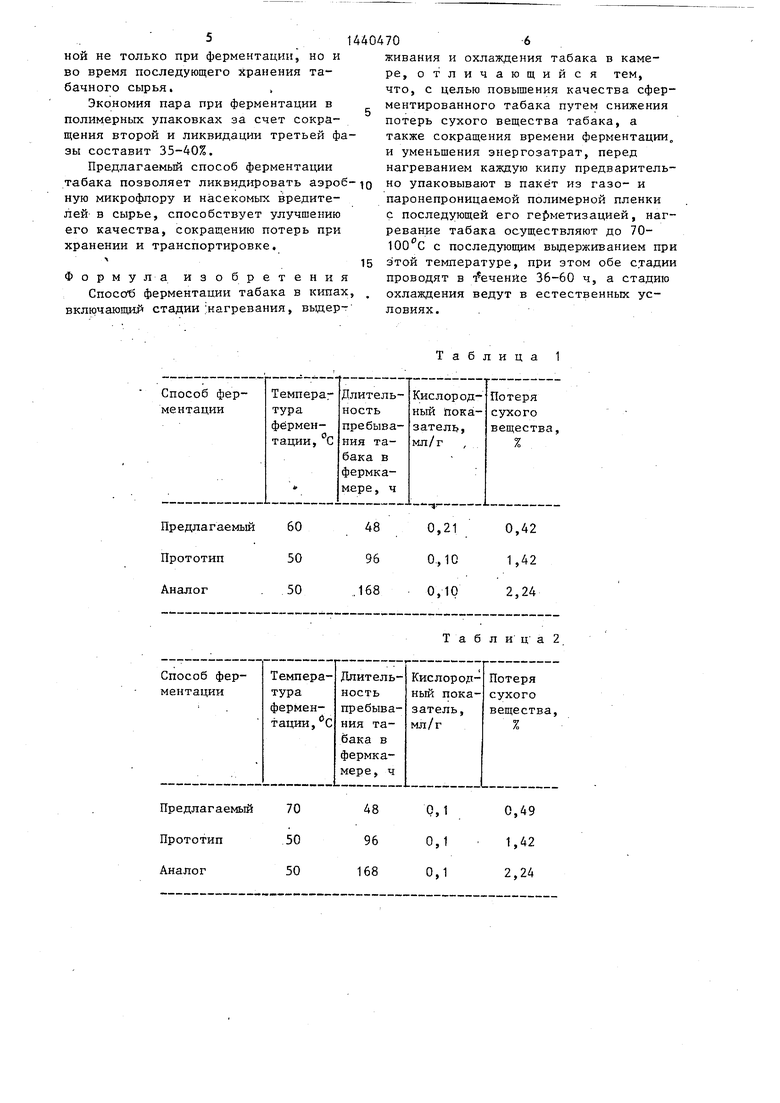

Пример 3. Отличается от предыдущих примеров температурой разогрева и выдержки табака в фермка- мере. Результаты приведены в табл.3.

Полученные данные показывают, что табак, отферментированный при таком режиме-, и -по кислородному показателю .можно признать сферментированным, однако при этом несколько увеличилась потеря сухого вещества.

Пример 4. Также отличается от предыдущих примеров только температурой разогрева и вьщержки табака в фермкамере. Полученные данные приведены в табл.4.

На основании примера 4 можно сделать вывод о том, что повышение тем.пературы в предлагаемом способе выше 100°С ведет к существенному увеличению потерь (влаги) сухого вещества.

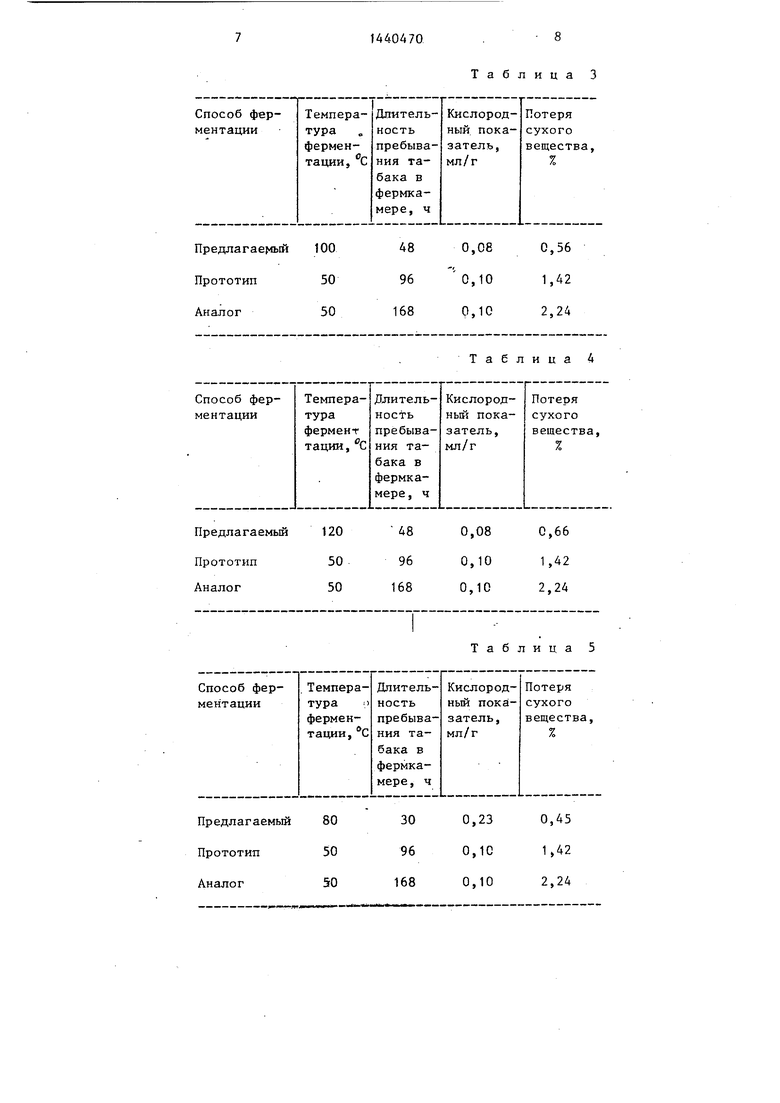

Пример 5. Стандартные кипы табака сортотипа Иммуний первого сорта помещают в пакеты из радиаци- онно-модифицированной полиэтиленовой пленки, упаковку тщательно герметизируют и затем герметично упакован ные в пленку табачные ипы помещают в фермкамеру, в которой табак разо- . гревают горячим воздухом до и вьщерживают при этой температуре, . Общее время пребыва,ния табака в камере (время, необходимое для разогрева, и время выдержки) 30 ч. Затем табак с температурой выгружают из камеры и укладывают в штабель для хранения, где и проходит стадия охлаждения табака. Полученные данные приведены в таблице 5.

Из приведенных данных видно, что при таком режиме табак, отферменти- рованный предлагаемым способбм, не может считаться полностью сфермети- рованным, так как кислородный показатель его превышает 0,1 мл/г.

Пример 6, Отличается от примера 5 общим временем пребывания табака в фермкамере. См. табл.6,

Из таблицы 6 следует, что табак, отферментированньш предлагаемым способом, при данном режиме является сферментированным пр кислородному показателю.

Пример 7. Отличается от примера 5 общим временем пребьгоания табака в фермкамере. Результаты при- .ведены в табл,7.

Из данных табл.7 видно, что при таком режиме предлагаемого способа табак по кислородному показателю можно считать сферментированным, однако при этом наблюдается некоторое повышение потерь сухого вещества.

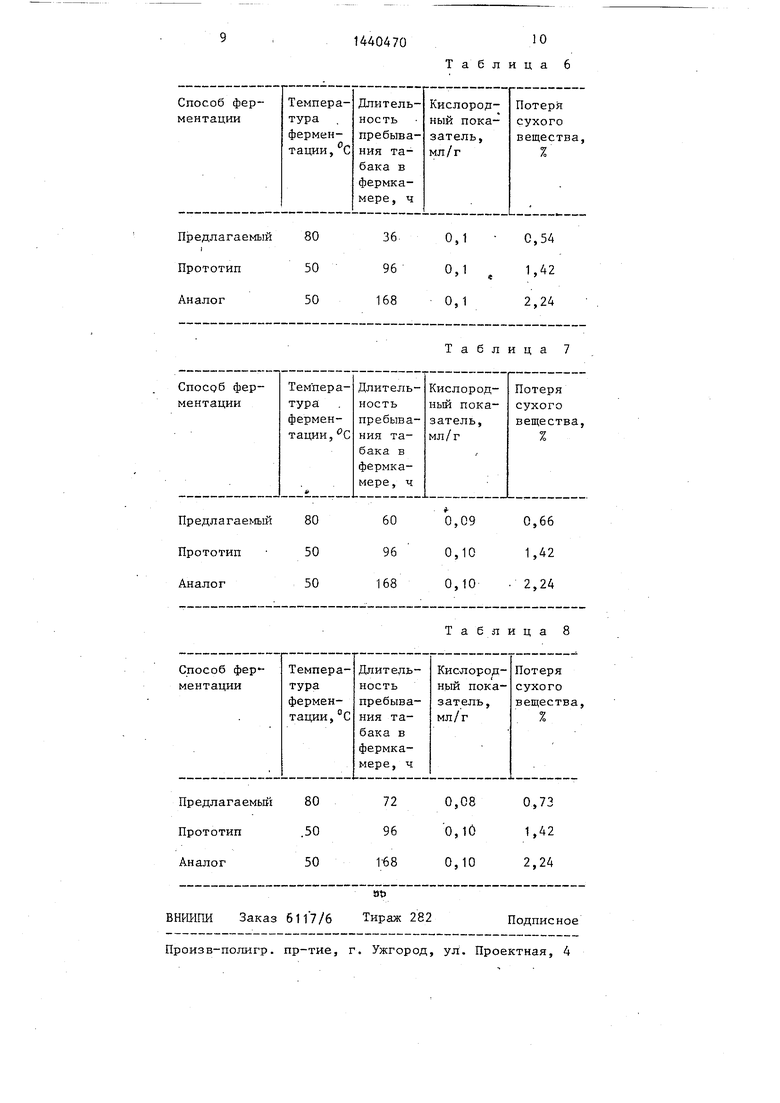

Пример 8. Отличается от примера 5 общим временем пребывания табака в фермкамере. Полученные результаты пр ведены в табл.8.

10

15

20

25

го способа) более 60 ч значительно начинают возрастать потери табака.

Из приведенных примеров можно сделать следующие выводы: для предлагаемого способа целесообразно осуществить ферментацию при температуре от 70 до 100 С, при более низкой температуре табак за 48 ч не успевает полностью сферментироваться (кисло- родНьш показатель более 0,01 мл/г), а более высокая температура приводит лишь к увеличению потерь сухого вещества и к перерасходу энергии без сок- ращен ия срока ферментации.

При этом оптимальным временем нахождения табака в фермкамере (vme- ется ввиду общее время нагрева и выдержки) является 36-60 ч, при меньшем времени табак не успевает полностт ю сферментироваться (кислородный показатель более 0,1 мл/г), а увеличение продолжительности ферментации приводит к увеличению потерь сухого вещества и к перерасходу энергии.

Кроме того, из приведенных примеров следует, что при ферментации табака предлагаемым способом (герметично упакованные табачные кипы в полиэтиленовую пленку выдерживают в фермкамере при 70-100 С в течение 36-60 ч) средние потери-сухого вещества табака составили 0,56%, что на 0,86% меньше по сравнению с прототипом и на 1,68% меньше по сравнению с аналогом.

У табака, отферментированного тремя вьшеописанными способами, опреде- - лены курительные, технологические и токсические свойства, причем между ароматическими, вкусовыми и токсическими свойствами табака, проше.пшего различную ферментацию, существенных различий нет.

Таким образом, использование предложенного способа позволяет вести процесс практически в бескислородной среде и снизить потери сухого вещества до 0,56% (с 1,42% при использовании прототипа).

Обработка табака в газо- и паронепроницаемой пленке может проводиться без кондиционирования воздуха, что необходимо делать по принятому в про- gg мьщшенности способу ферментации для

30

35

40

45

50

регулирования влажности ферментируе- Данные табл.8 показывают, что с мого табака. Влажность табака в полиувеличением времени общего пребывания мерной пленке практически не изменя- табака в фермкамере (для предлагаемо- ется, остается оптимальной и стабиль

0

5

5

го способа) более 60 ч значительно начинают возрастать потери табака.

Из приведенных примеров можно сделать следующие выводы: для предлагаемого способа целесообразно осуществить ферментацию при температуре от 70 до 100 С, при более низкой температуре табак за 48 ч не успевает полностью сферментироваться (кисло- родНьш показатель более 0,01 мл/г), а более высокая температура приводит лишь к увеличению потерь сухого вещества и к перерасходу энергии без сок- ращен ия срока ферментации.

При этом оптимальным временем нахождения табака в фермкамере (vme- ется ввиду общее время нагрева и выдержки) является 36-60 ч, при меньшем времени табак не успевает полностт ю сферментироваться (кислородный показатель более 0,1 мл/г), а увеличение продолжительности ферментации приводит к увеличению потерь сухого вещества и к перерасходу энергии.

Кроме того, из приведенных примеров следует, что при ферментации табака предлагаемым способом (герметично упакованные табачные кипы в полиэтиленовую пленку выдерживают в фермкамере при 70-100 С в течение 36-60 ч) средние потери-сухого вещества табака составили 0,56%, что на 0,86% меньше по сравнению с прототипом и на 1,68% меньше по сравнению с аналогом.

У табака, отферментированного тремя вьшеописанными способами, опреде- - лены курительные, технологические и токсические свойства, причем между ароматическими, вкусовыми и токсическими свойствами табака, проше.пшего различную ферментацию, существенных различий нет.

Таким образом, использование предложенного способа позволяет вести процесс практически в бескислородной среде и снизить потери сухого вещества до 0,56% (с 1,42% при использовании прототипа).

Обработка табака в газо- и паронепроницаемой пленке может проводиться без кондиционирования воздуха, что необходимо делать по принятому в про- g мьщшенности способу ферментации для

0

5

0

5

0

ной не только при ферментации, но и во время последующего хранения табачного сырья..

Экономия пара при ферментации в полимерных упаковках за счет сокращения второй и ликвидации третьей фазы составит 35-40%.

Предлагаемый способ ферментации табака позволяет ликвидировать аэробную микрофлору и насекомых вредителей- в сырье, способствует улучшению его качества, сокращению потерь при хранении и транспортировке.

Формула изобретения Способ ферментации табака в кипах, включающий стадии нагревания, вьщер

5

живания и охлаждения табака в камере, отличающийся тем, что, с целью повьппения качества сфер- ментированного табака путем снижения потерь сухого вещества табака, а также сокращения времени ферментации, и уменьшения энергозатрат, перед нагреванием каждую кипу предварительно упаковывают в пакет из газо- и паронепроницаемой полимерной пленки с последующей его ге)метизацией, нагревание табака осуществляют до 70- с последующим вьщерживанием при этой температуре, при этом обе стадии проводят в 7%ченйе 36-60 ч, а стадию охлаждения ведут в естественных условиях. .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФЕРМЕНТАЦИИ ТАБАКА В КИПАХ | 1994 |

|

RU2060703C1 |

| Способ ферментации табака | 1990 |

|

SU1720627A1 |

| СПОСОБ ОБРАБОТКИ ТАБАЧНОГО СЫРЬЯ | 2003 |

|

RU2236800C1 |

| Способ ферментации табака | 1989 |

|

SU1722411A1 |

| Способ ферментации упакованного табака | 1988 |

|

SU1576150A1 |

| СПОСОБ ФЕРМЕНТАЦИИ ТАБАКА В КИПАХ | 2001 |

|

RU2204925C2 |

| Способ ферментации табака | 1989 |

|

SU1706541A1 |

| Способ ферментации табачного сырья | 1990 |

|

SU1729416A1 |

| Способ определения сферментированности табака | 1983 |

|

SU1116392A1 |

| Способ контроля процесса ферментации табака | 1986 |

|

SU1391580A1 |

Изобретение относится к табачной промьшшенности и может быть использовано при ферментации табачного сырья на ферментационных заводах. Целью изобретения является повьшение качества сферментированного табака путем снижения потерь сухого вещества табака, а также сокращение времени ферментации и уменьшелпш энергозатрат. Способ заключается в том, что каждую кипу табака перед процессом ферментации предварительно упаковывают в пакет из газо- и паронепроницаемой полимерной пленки, герметизируют пакет, затем табак загружают в камеру и осуществляют первую стадию ферментации - нагревание, которое проводят до достижения температуры табака 70-100°С, вторую ста-, дию - выдерживание - осуществляют при этой же температуре, при этом .... S длительность обеих стадий составляет 36-60 ч, третью стадию - охлаждение табака - ведут в естественных условиях после выгрузки табака из камеры. 8 табл. сл

Предлагаемый 70 Прототип 50 Аналог 50

Таблица 1

Т а б л и ц а 2

0,1

0,1 0,1

0,49 1,42 2,24

Таблица 3

Таблица 6

| Мохначев И.Г., Загоруйко М.Г | |||

| Химия и ферментация табака, М,: Легкая и пищевая промьшшенность, ;1983, с,165-168 | |||

| Авторское свидетельство СССР № 1179968, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-11-30—Публикация

1986-06-18—Подача