Изобретение относится к обработке металлов дав„1ением и может быть использовано при нзготовлейии резьбы.

Цель изобретения - повышение качест ва резьбы за счет подачи закалочной жидг кости только на калибрующую часть плашек.

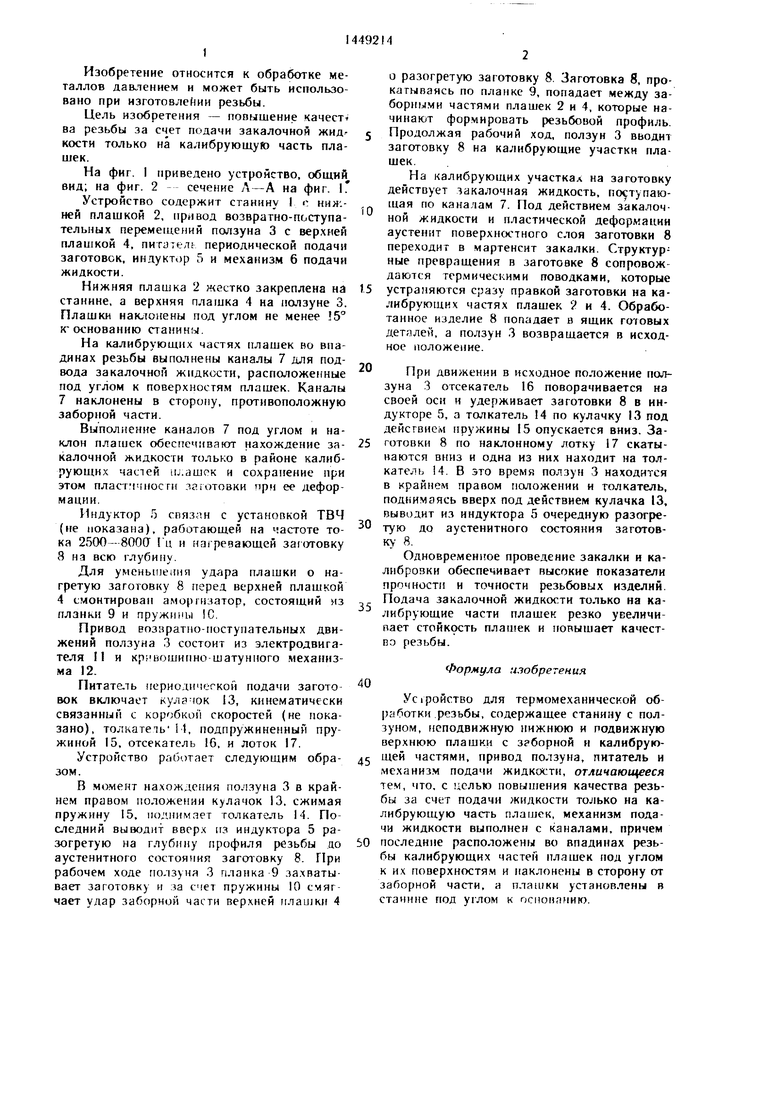

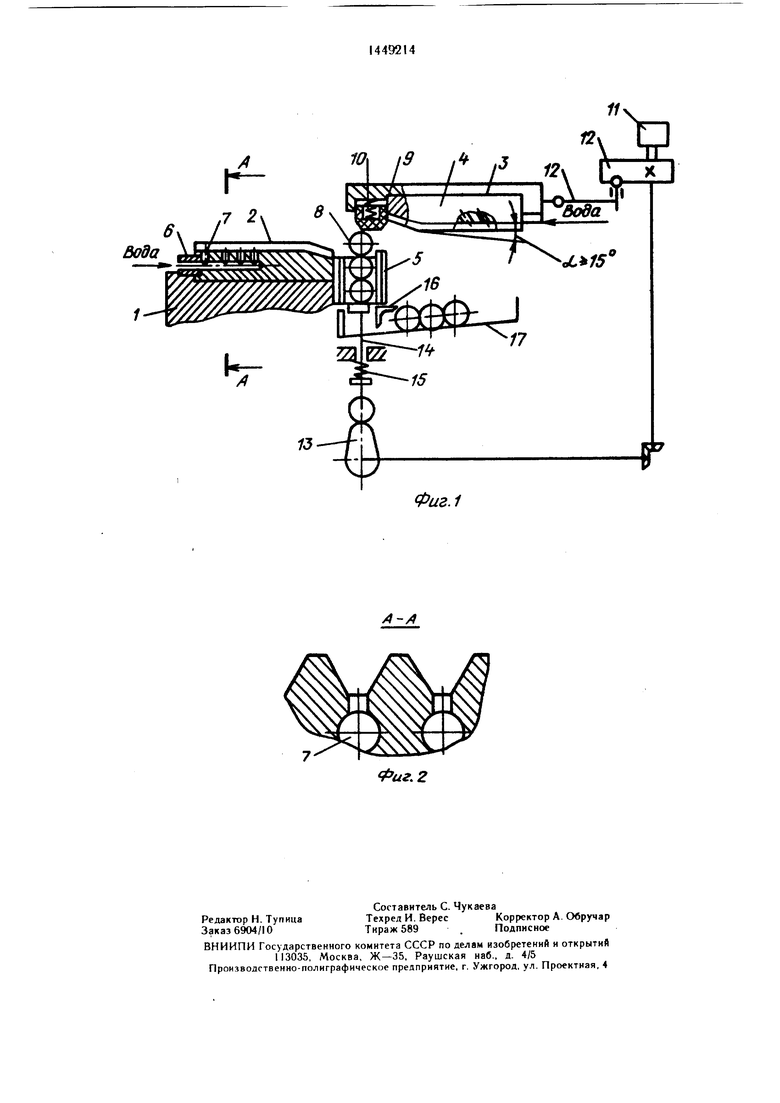

На фиг. I приведено устройство, общий вид; на фиг. 2 сечение Л-А на фиг. 1

Устройство содержит станину 1 «: ней плашкой 2, привод возвратно-поступательных перемещений ползуна 3 с верхней плашкой 4, питателг периодической подачи заготовок, индуктор 5 и механизм 6 подачи жидкости.

Нижняя плашка 2 жестко закреплена на станине, а верхняя плашка 4 на ползуне 3. Плашки наклонены под углом не менее 15° к основанню станины.

На калибрующих частях плашек во впадинах резьбы выполнены каналы 7 для подвода закалочной жидкости, расположенные под углом к поверхностям плашек. Каналы 7 наклонены в сторону, противоположную заборной части.

Выполнение каналов 7 под углом и наклон плашек обес11еч 1вакгг нахождение закалочной жидкости только в районе калибрующих частей ялашек и сохранение при этом пластмчиосг заготовки при ее деформации.

Индуктор о спязан с установкой ТВЧ (не показана), работающей на частоте тока 2500-8000 1ц и нагревающей заготовку

3на всю глубину.

Для уменыпеиип удара плашки о нагретую заготовку 8 перед верхней плашкой

4смонтирован аморгнзатор, состоящий мз планки 9 и пружины С.

Привод возвратно-поступательных движений ползуна 3 состоит из электродвигателя И и кривошипно шатунного механизма 12.

Питатель иериодичегкои подачи заготовок включает кулачок 13, кинематически связанный с коробкой скоростей (не показано), толкатель 11, подпружиненный пружиной 15, отсекатель 16, и лоток 17.

Устройство работает следующим образом.

В момент нахождения ползуна 3 в крайнем правом положении кулачок 13, сжимая пружину 15, подлимяет толкатель N. Последний выводит вверх из индуктора 5 разогретую на глубину профиля резьбы до аустеннтного состояния заготовку 8. При рабочем ходе ползуна 3 планка 9 за.лваты- вает заготовку и за счет пружины 0 смягчает удар заборной части верхней плаижи 4

о разогретую заготовку 8. Заготовка 8, прокатываясь по планке 9, попадает между заборными частями плашек 2 и 4, которые начинают формировать резьбовой профиль. 5 Продолжая рабочий ход, ползун 3 вводит заготовку 8 на калибрующие участки плашек.

На калибрующих участках на заготовку действует закалочная жидкость, по тупаюQ по каналам 7. Под действием закалочной жидкости и пластической деформации аустенит поверхностного слоя заготовки 8 переходит в мартенсит закалки. Структурные превращения в заготовке 8 сопровождаются термическими поводками, которые

5 устраняются сразу правкой заготовки на калибрующих частях плашек 2 и 4. Обрабо- таииое изделие 8 попадает в ящик готовых деталей, а ползун 3 возвращается в исходное положение.

При движенин в исходное положение ползуна 3 отсекатель 16 поворачивается на своей оси и удерживает заготовки 8 в индукторе 5, а толкатель 14 по кулачку 13 под действием пружины 15 опускается вниз. За5 готовки 8 по наклонному лотку 17 скатываются вниз и одна из иих находит на толкатель 14. В зто время ползун 3 находится в крайнем правом положении и толкатель, поднимаясь вверх под действием кулачка 13, выводит из индуктора 5 очередную разогретую до аустенитного состояния заготов- 8.

Одновременное проведение закалки и калибровки обеспечивает высокие показатели прочности и точности резьбовых изделий. Подача закалочной жидкости только на калибрующие части плашек резко увеличивает стойкость плашек и повышает качество резьбы.

0

5

40

Формула изобретения

Устройство для термомеханической обработки резьбы, содержащее станину с ползуном, гюподвижную нижнюю и подвижную верхнюю плашки с заборной и калибрую5 щей частями, привод ползуна, питатель и механизм подачи жидкости, отличающееся тем, что, с делью повышения качества резьбы за счет подачи жидкости только на ка- лнбрующую часть плашек, механизм подачи жидкости выполнен с каналами, причем

0 последние расположены во впадинах резьбы калибрующих частей плашек под углом к их поверхностям и наклонены в сторону от заборной части, а платки установлены в станине под углом к оспоипнию.

/I

Вода

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для изготовления резьбовых изделий | 1987 |

|

SU1440592A1 |

| Устройство для обработки резьбы в гайках | 1985 |

|

SU1311875A1 |

| ИНСТРУМЕНТ ДЛЯ НАКАТКИ КРУПНОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ | 2007 |

|

RU2336140C1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179490C2 |

| Автоматическое устройство для накатки резьбы и мелких шлицев | 1981 |

|

SU1009585A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Инструмент для накатывания резьб | 1986 |

|

SU1565564A1 |

| Инструмент для накатывания резьбы | 1987 |

|

SU1704894A1 |

| Устройство для размерной термомеханической обработки зубчатых колес | 1984 |

|

SU1244195A1 |

| Автоматическое устройство для накатывания резьбы | 1986 |

|

SU1447504A1 |

Изобретение относится к обработке металлов давлением и м.б. использовано в устройствах дли термомеханической обработки резьб. Цель - повышение качества получаемых резьбовых изделий за счет подачи жидкости только на калибрующую часть плашек. В процессе обработки нагретая до аустенитного состояния заготовка прокатывается между подвижной и неподвижно плашками, имеющими заборпые и калибрующие участки. При калибровке па заготовку подается закалочная жидкость, поступающая по каналам, которые расположены во впадинах резьбы калибрующих частей плашек под углом к их поверхностям и наклонены в сторону от заборной части. Под действием закалочной жидкости при пласти ческом деформировании аустенит поверхностного слоя заготовки переходит в мар- тепсит закалки. Проведение одновременно закалки и калибровки обеспечивает высокие показатели прочности и точности получаемых резьбовых изделий. 2 ил.

Фиг.1

| Плоскопрокатные вальцы | 1972 |

|

SU462646A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-07—Публикация

1986-11-17—Подача