Изобретение относится к металлургии а частности к текнологии полунепрерывного литья труб, и может быть использовано при изготовлении раструбных труб из серого чугуна, а также из чугуня. с шаровидным графи то г/ь

Цель изобретения повышение качества труб.

Способ осуществляют следующим образом.

На подвижной платформе труболитейной установрси фиксируют песчаный .стержень дпя формирования внутренней позерхности раструбной части, после чего Ш1атформу -поднш ают к кристалли затору, В зазор между стержнем и наружным кристаллизатором заливают жидкий чугун со скоростью в 1j2-1,8 раза большей; чем скорость заполнения ствольной части кристаллизатора. После кристаллизации металла, находящегося в раструбной части кристаллизатора и Б зазоре ствольной части рабочей полости кристаллизатора на участке, меньшем 0,2 всей его высоты производят срьш-,, измеряют усилие срыва и в период заполнения ствольной части кристаллизатора на участке О 52-058 его высоты производят остановку .иззлегтения трубы продолжительностью 3 зависимости от усилия срыва Продоо1Ж1-1тальность остановки при оптимальном усилии срыва, его увеличении и уъшньшенин составляет соответственно О ,03-0,05s OJ-0,15 и 0,2- от времени заполнения ствольной части кристаллизатора Затем процесс извлечения ствольной части трубы продолжают После заполнения кристаллизатора металлом по всей высоте от- лшзв:а трубы заданной длины вступает в стабх-шьную фазу, трубу непрерывно извлекают нз крист аллизатора, а затем укладывают на стеллаж, I

Способ опробован в заводских условиях при отливке чугунных раструб- ньк труб из серого чугуна диаметром 400 JM и длиной 5 м. Скорость заполнения ствольной части кристаллизатора Оз85 кг/с Скорость заливки раструбной части кристаллизатора была в 1,8 раза больше, чем скоро сть заполнения ствольной его части, и- со- етавл;1ла t SBKr/c После кристаллизации г.еталла раструбной части и 3 частка ствольной части рабочей полости кристаллизатора равного

0

5

0

5

0

5

5

0

5

100 мм, производили срыв и извлечение отливаемых труб с одновременным замером усилий срыва.

Так как трубы отливали из серого чугуна ваграночной плавки, его химический состав был непостоянен. В связи с этим для каждой отливаемой трубы величина усилия срыва была разной и составляла 0,2, 0,3; 0,35, 0,4 0,45; 0,5; 0,6 и 0,65 кгс/см.

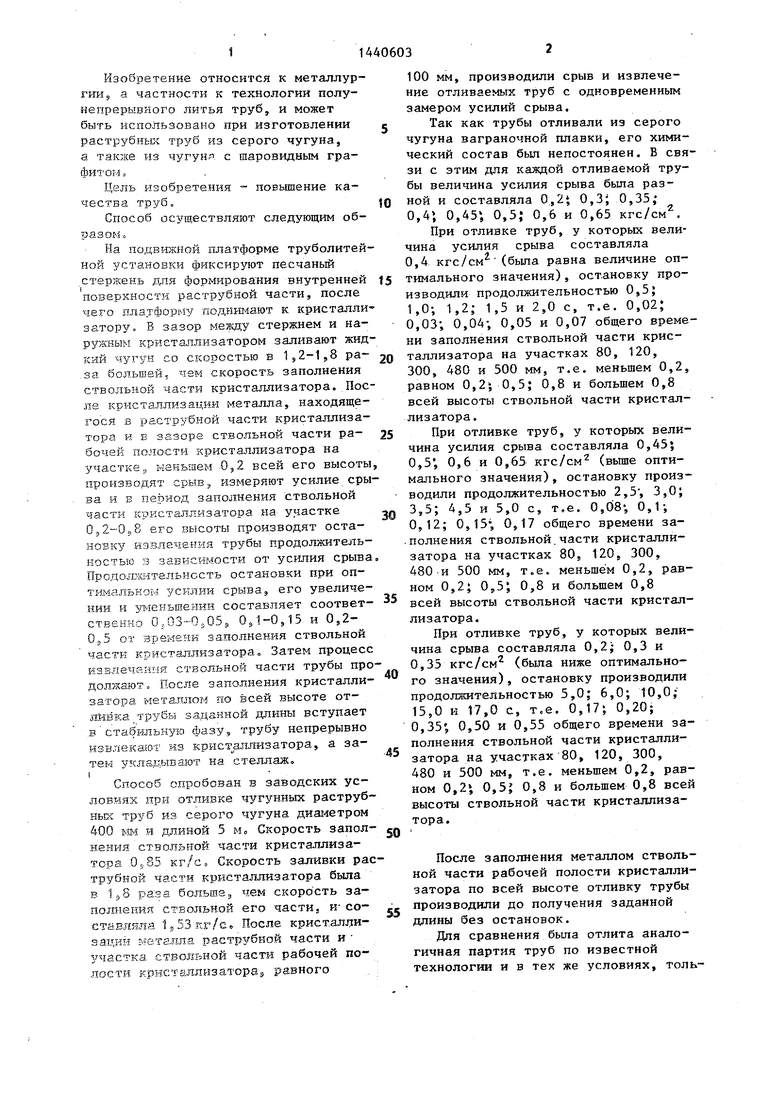

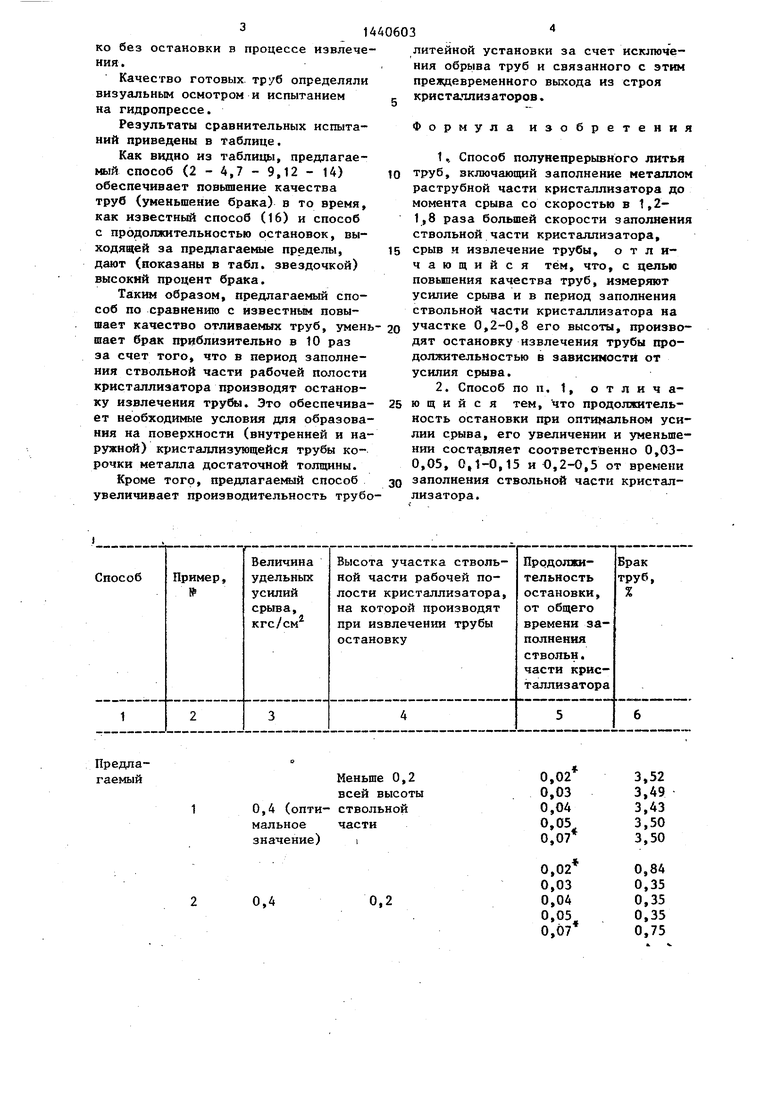

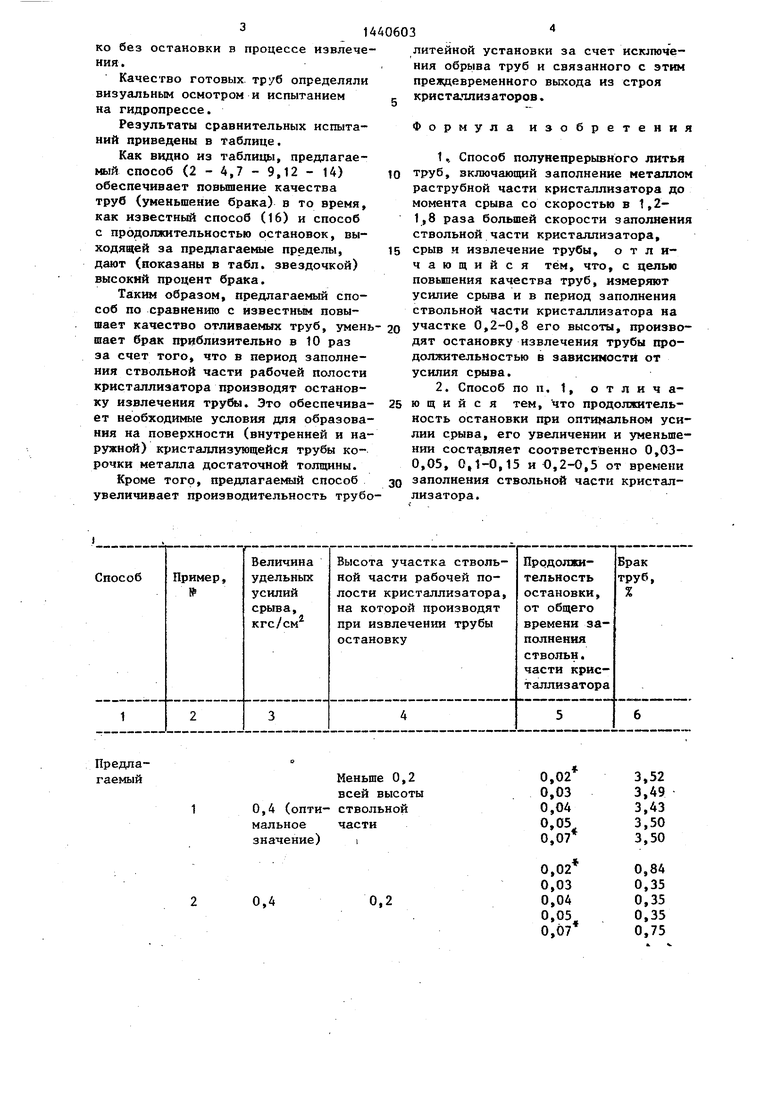

При отливке труб, у которых величина усилия срыва составляла 0,4 кгс/см (была равна величине оптимального значения), остановку производили продолжительностью 0,5; 1,0; 1,2; 1,5 и 2,0 с, т.е. 0,02; 0,03; 0,04; 0,05 и 0,07 общего времени заполнения ствольной части кристаллизатора на участках 80, 120, 300, 480 и 500 мм, т.е. меньшем 0,2, равном 0,2; 0,5; 0,8 и большем 0,8 всей высоты ствольной части кристаллизатора.

При отливке труб, у которых величина усилия срыва составляла 0,45; 0,5, 0,6 и 0,65 кгс/см (вьппе оптимального значения), остановку производили продолжительностью 2,5, 3,0; 3,5; 4,5 и 5,0 с, т.е. 0,08-, 0,1; 0,12; 0,15°, 0,17 общего времени за- .полнения ствольной.части кристаллизатора на участках 80, 120, 300, 480 и 500 мм, т.е. меньшем 0,2, равном 0,2; 0,5; 0,8 и большем 0,8 всей высоты ствольной части кристаллизатора.

При отливке труб, у которых величина срыва составляла 0,2; 0,3 и 0,35 кгс/см (была ниже оптимального значения), остановку производили продолжительностью 5,0; 6,0; 10,0; 15,0 и 17,0 с, т.е. 0,17; 0,20; 0,35, 0,50 и 0,55 общего времени заполнения ствольной части кристаллизатора на участках 80, 120, 300, 480 и 500 мм, т.е. меньшем 0,2, равном 0,2 0,5J 0,8 и большем 0,8 всей высоты ствольной части кристаллизатора.

После заполнения металлом ствольной части рабочей полости кристаллизатора по всей высоте отливку трубы производили до получения заданной длины без остановок.

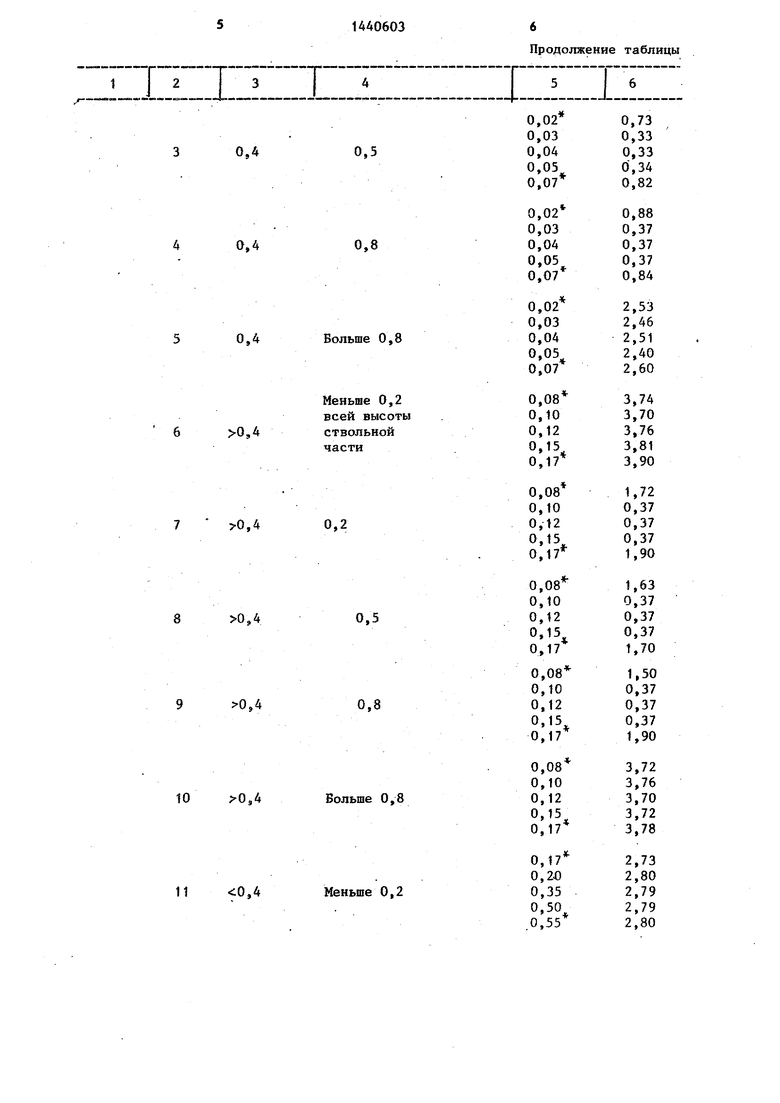

Для сравнения бьша отлита аналогичная партия труб по известной технологии и в тех же условиях, только без остановки в процессе извлечения .

Качество готовых труб определяли визуальным осмотром и испытанием на гидропрессе.

Результаты сравнительных испытаний приведены в Таблице,

Как видно из таблицы, предлагаемый способ (2 - 4,7 - 9,12 - 14) обеспечивает повышение качества труб (уменьшение брака) в то время, как известный способ (16) и способ с продолжительностью остановок, выходящей за предлагаемые пределы, дают (показаны в табл. звездочкой) высокий процент брака.

Та:ким образом, предлагаемый способ по сравнению с известным повылитейной установки за счет исюпоче- ния обрыва труб и связанного с этим преждевременного выхода из строя кристаллизаторов.

Формула изобретения

1 Способ полунепрерывного литья труб, включающий заполнение металлом раструбной части кристаллизатора до момента срыва со скоростью в 1,2- 1,8 раза большей скорости заполнения ствольной части кристаллизатора, срыв и извлечение трубы, отличающийся тем, что, с целью повьшения качества труб, измеряют усилие срыва и в период заполнения ствольной части кристаллизатора на

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ полунепрерывного литья труб | 1984 |

|

SU1235632A1 |

| Способ полунепрерывного литья труб | 1978 |

|

SU685417A1 |

| Способ полунепрерывного литья труб | 1977 |

|

SU627908A1 |

| Способ полунепрерывного литья труб | 1978 |

|

SU789216A1 |

| Способ центробежного литья чугунных труб | 1978 |

|

SU789226A1 |

| Способ полунепрерывного литья чугунных труб | 1984 |

|

SU1174153A1 |

| Способ полунепрерывного литья чугунных труб | 1978 |

|

SU789215A1 |

| Способ отливки цилиндров с фланцами на установке полунепрерывного литья | 1979 |

|

SU874257A1 |

| Устройство для полунепрерывного литья труб | 1971 |

|

SU441094A1 |

| Способ непрерывного литья труб из серого чугуна | 1976 |

|

SU647058A1 |

Изобретение относится к металлургии, конкретно - к полунепрерывному литью труб, и может быть использовано при изготовлении раструбных труб из серого чугуна и чугуна с шаровидным графитом. Цель изобретения - повьнпение качества труб. На подвижной платформе труболитейной установки фиксируют песчаный стержень для формирования внутренней поверхности раструбной части, после чего платформу поднимают к кристаллизатору. В зазор между стержнем и наружным кристаллизатором заливают жидкий чугун со скоростью в 1,2- 1,8 раза большей, чем скорость заполнения ствольной части кристаллизатора. После кристаллизации металла, находящегося в раструбной части крис- таллиз атора и в зазоре ствольной части рабочей полости кристаллизатора на участке, меньшем 0,2 всей его высоты, производят срыв. В момент срыва замеряют удельное усилие и в зависимости от величины его производят установку извлечения трубы в период заполнения металлом ствольной части рабочей полости кристаллизато ра на участке, равном 0,2-0,8 его вы- соты, с различной продолжительностью. 1 з.п. ф-лы, 1 табл.

шает качество отливаемых труб, умень- 20 Участке 0,2-0,8 его высоты, произво- шает брак приблизительно в 10 раз за счет того, что в период заполнения ствольной части рабочей полости кристаллизатора производят остановку извлечения трубы. Это обеспечива- 25 ет необходимые условия для образования на поверхности (внутренней и наружной) кристаллизующейся трубы корочки металла достаточной толщины.

Кроме того, предлагае шй способ зо

дят остановку извлечения трубы продолжительностью в зависимости от усилия срыва.

увеличивает производительность трубо

Меньше 0,2 всей высоты

0,4 (опти- ствольной

мальное части

значение) i

0,4

Участке 0,2-0,8 его высоты, произво-

дят остановку извлечения трубы продолжительностью в зависимости от усилия срыва.

е 0,2 высоты

ьной

,2

0,02

0,03

0,04

0,05

0,07

0,02

0,03

0,04

0,05

0,07

3,52 3,49 3,43 3,50 3,50

0,84 0,35 0,35 0,35 0,75

Продолжение таблицы

- продолжительность остановок, выходящих за предлагаемые пределы.

| Способ полунепрерывного литья труб | 1978 |

|

SU685417A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-30—Публикация

1986-04-01—Подача