(54) СПОСОБ ОТЛИВКИ ЦИЛИНДРОВ С ФЛАНЦАМИ НА УСТАНОВКЕ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 2010 |

|

RU2436652C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОЛИТЫХ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2103105C1 |

| Установка для непрерывного литья | 1980 |

|

SU869944A1 |

| Способ полунепрерывного литья чугунных труб | 1978 |

|

SU789215A1 |

| Установка для непрерывного литья мерных полых цилиндрических заготовок | 1980 |

|

SU933214A1 |

| УСТАНОВКА ДЛЯ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 1991 |

|

RU2026768C1 |

| Установка для непрерывного литья полых заготовок | 1988 |

|

SU1574352A1 |

| Установка непрерывной разливки металлов горизонтального типа | 1979 |

|

SU1109246A1 |

| Затравка для установки полунепрерывного литья заготовок | 1979 |

|

SU910327A1 |

| УСТАНОВКА ПОЛУНЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ В ЗАГОТОВКИ | 1980 |

|

SU875716A1 |

1

Изобретение относится к металлургии, конкретнее к полунепрерывному литью цилиндров и предназначено преимущественно для отливки корпусов сушильных цилиндров бумагоделательных машин.

Наиболее близким к изобретению по технической сушности является способ отливки цилиндров (труб) на установках полунепрерывного литья, включающий подачу металла в кристаллизатор, формирование внутреннего торцового фланца с помощью кольцевого стержня и вытягивание заготовки 1.

Однако известным способом можно отливать цилиндры,(трубы) только с одним нижним фланцем или раструбом, что не удовлетворяет потребности бумогоделательного машиностроения, так как для изготовления сушильных цилиндров необходимы цилиндрические корпуса с двумя внутренними торцевыми фланцами.

Целью изобретения является возможность получения цилиндров с двумя внутренними торцовыми фланцами на установках полунепрерывного литья.

Поставленная цель достигается тем, что в известном способе отливки цилиндров с фланцами на установках полунепрерывного литья, включающем подачу металла в кристаллизатор, формирование внутреннего торцового фланца с помощью кольцевого стержня и вытягивание заготовки, перед подачей металла в кристаллизаторе устанавливают второй стержень, а подачу металла осуществляют в два этапа, причем после подачи основной порции металла прекращают вытягиЪание заготовки и опускают второй стержень на величину, равную толщине верхнего фланца, а затем заливают мерную порцию металла и отсоединяют второй стержень.

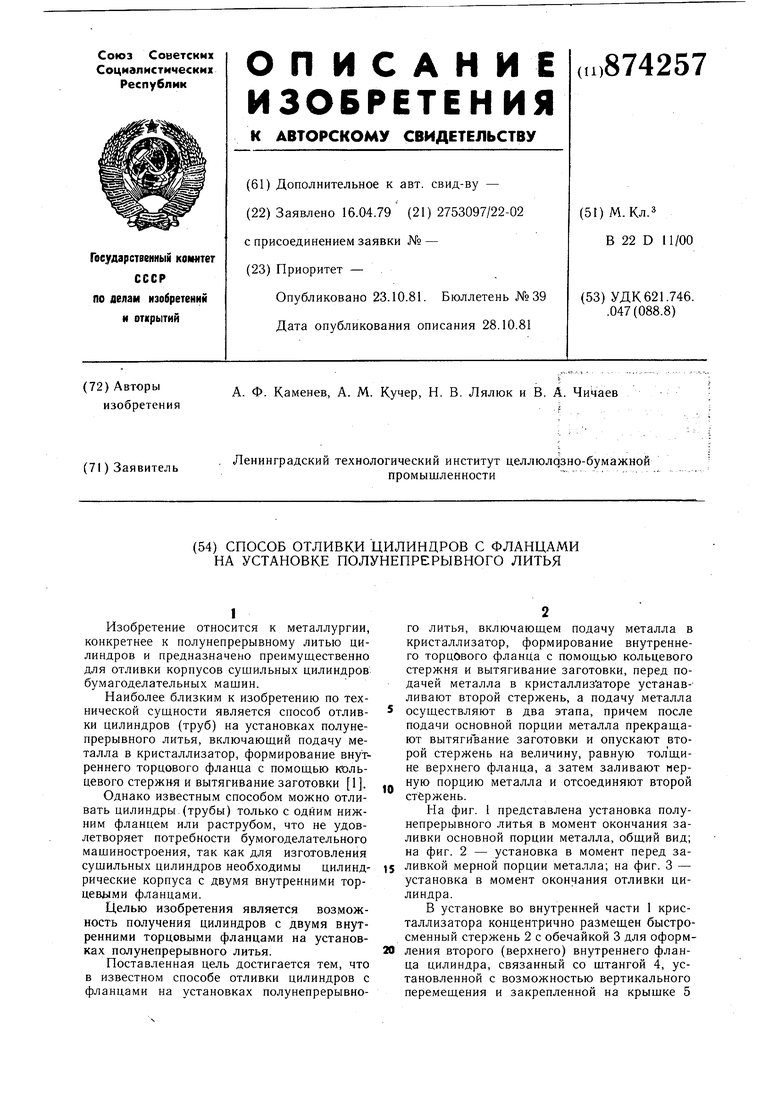

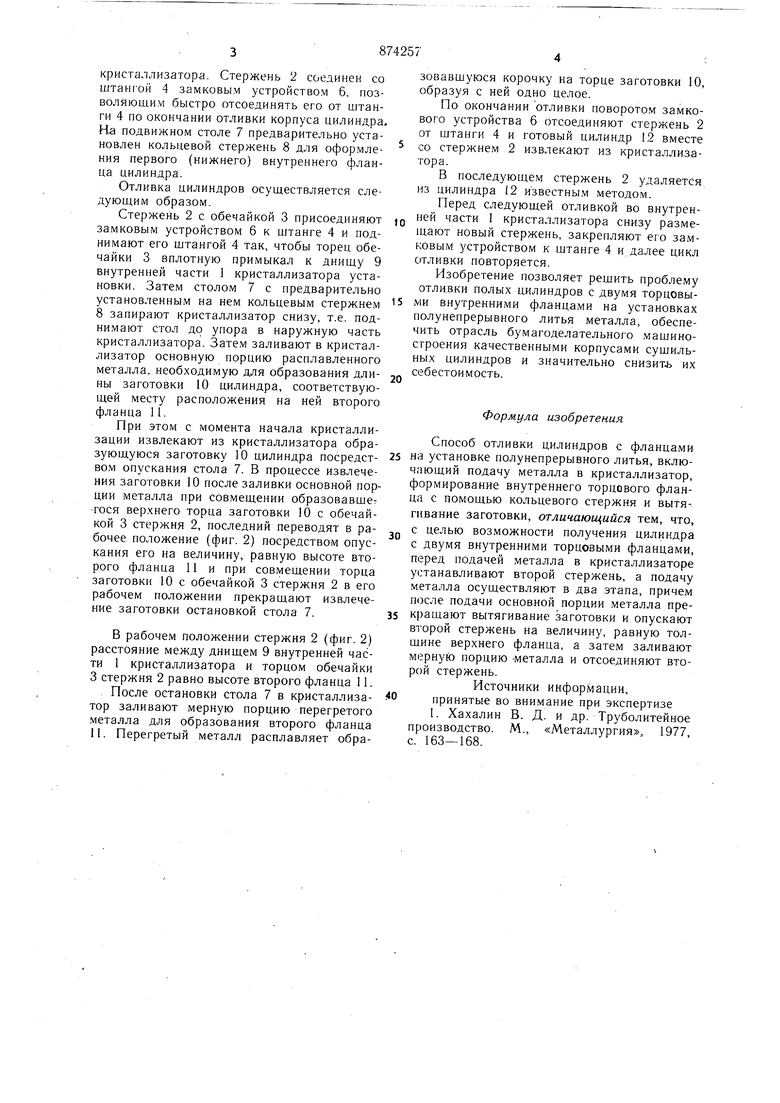

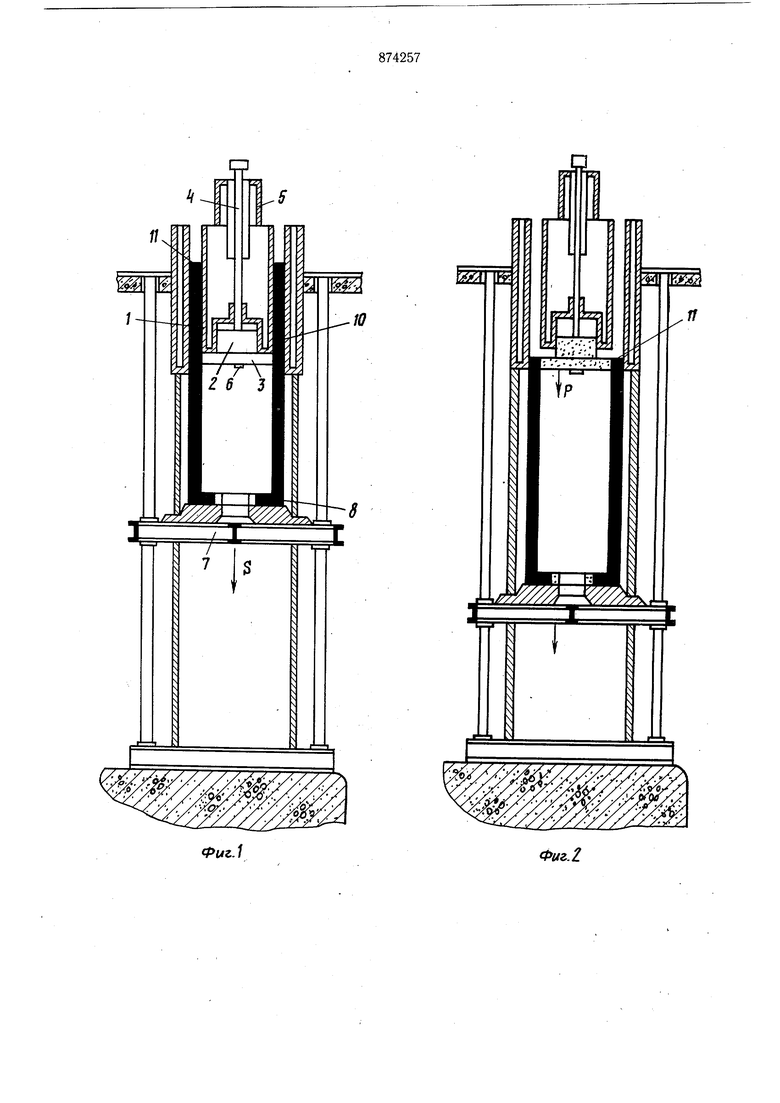

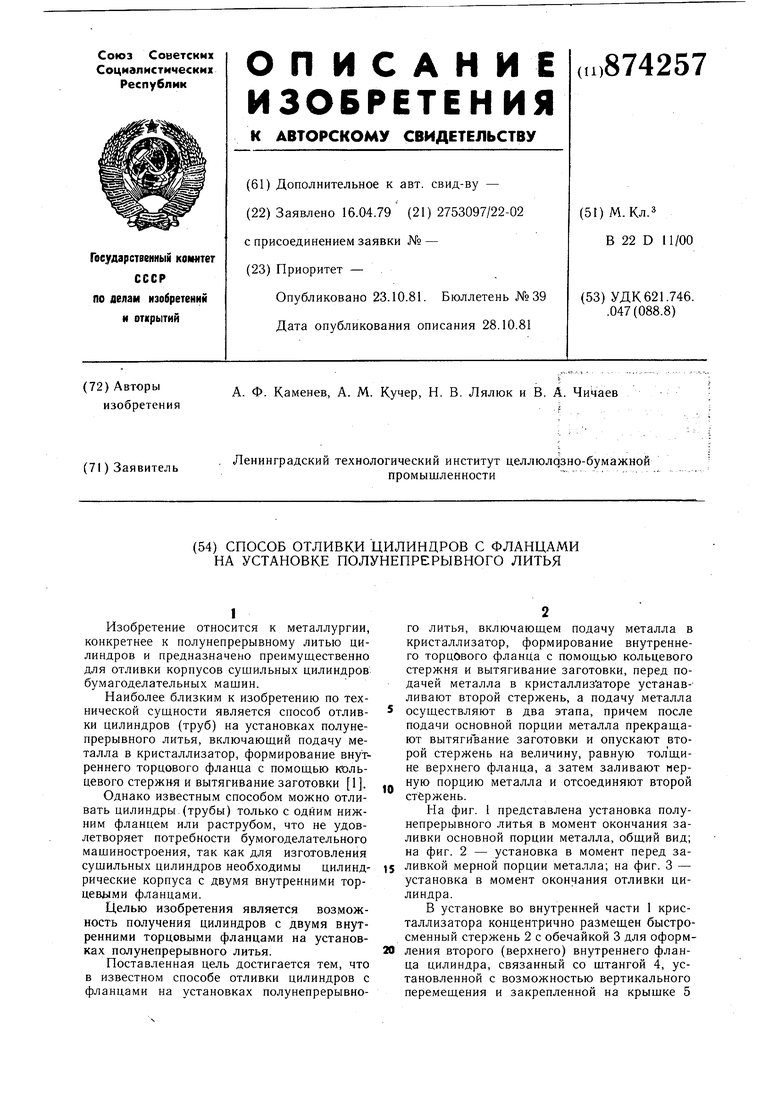

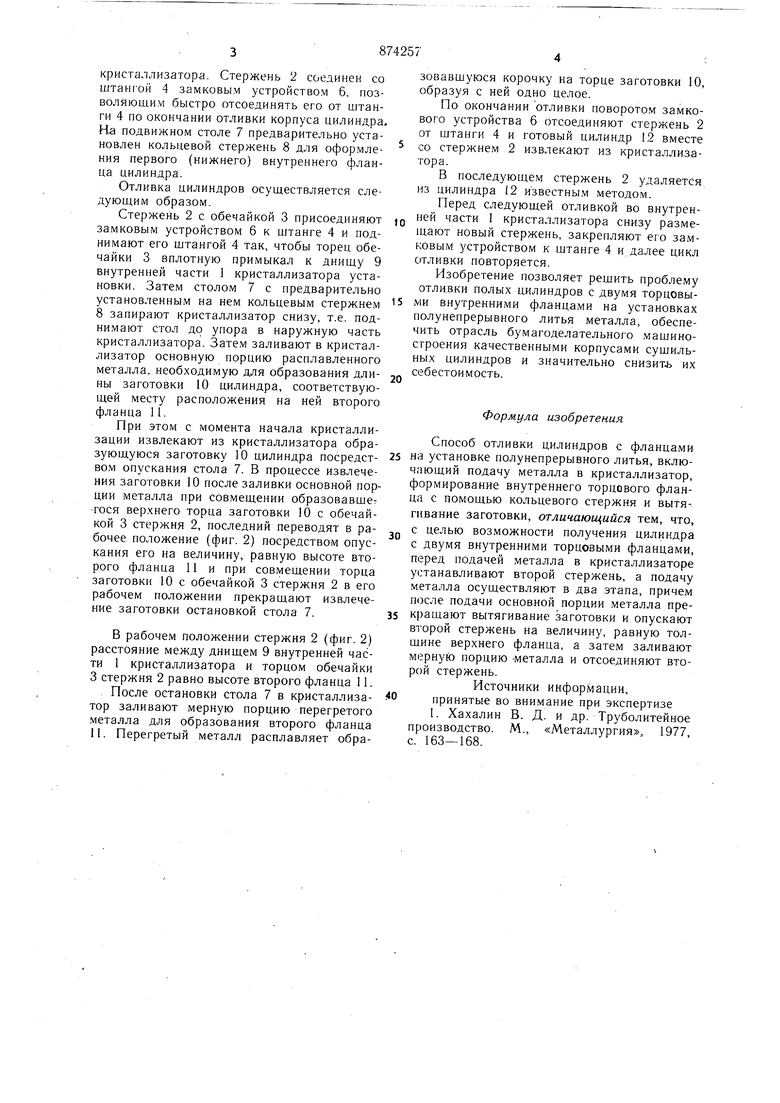

На фиг. 1 представлена установка полунепрерывного литья в момент окончания заливки основной порции металла, общий вид; на фиг. 2 - установка в момент перед ливкой мерной порции металла; на фиг. 3 - установка в момент окончания отливки цилиндра.

В установке во внутренней части 1 кристаллизатора концентрично размещен быстросменный стержень 2 с обечайкой 3 для оформления второго (верхнего) внутреннего фланца цилиндра, связанный со штангой 4, установленной с возможностью вертикального перемещения и закрепленной на крышке 5

кристаллизатора. Стержень 2 соединен со штансой 4 замковым устройством 6, позволяющим быстро отсоединять его от штанги 4 по окончании отливки корпуса цилиндра. На подвижном столе 7 предварительно установлен кольцевой стержень 8 для оформления первого (нижнего) внутреннего фланца цилиндра.

Отливка цилиндров осуществляется следующим образом.

Стержень 2 с обечайкой 3 присоединяют замковым устройством 6 к щтанге 4 и поднимают его штангой 4 так, чтобы торец обечайки 3 вплотную примыкал к днищу 9 внутренней части 1 кристаллизатора установки. Затем столом 7 с предварительно установленным на нем кольцевым стержнем 8 запирают кристаллизатор снизу, т.е. поднимают стол до упора в наружную часть кристаллизатора. Затем заливают в кристаллизатор основную порцию расплавленного металла, необходимую для образования длины заготовки 10 цилиндра, соответствующей месту расположения на ней второго фланца 11.

При этом с момента начала кристаллизации извлекают из кристаллизатора образующуюся заготовку 10 цилиндра посредством опускания стола 7. В процессе извлечения заготовки 10 после заливки основной порции металла при совмещении образовавшет гося верхнего торца заготовки 10 с обечайкой 3 стержня 2, последний переводят в рабочее положение (фиг. 2) посредством опускания его на величину, равную высоте второго фланца 11 и при совмещении торца заготовки 10 с обечайкой 3 стержня 2 в его рабочем положении прекращают извлечение заготовки остановкой стола 7.

В рабочем положении стержня 2 (фиг. 2) расстояние между днищем 9 внутренней части 1 кристаллизатора и торцом обечайки 3 стержня 2 равно высоте второго фланца 11.

После остановки стола 7 в кристаллизатор заливают мерную порцию перегретого металла для образования второго фланца 11. Перегретый металл расплавляет образовавшуюся корочку на торце заготовки 10, образуя с ней одно целое.

По окончании отливки поворото.м замкового устройства 6 отсоединяют стержень 2 от щтанги 4 и готовый цилиндр 12 вместе со стержнем 2 извлекают из кристаллизатора.

В последующем стержень 2 удаляется из цилиндра 12 известным методом.

Перед следующей отливкой во внутренP ней части 1 кристаллизатора снизу размещают новый стержень, закрепляют его замковым устройством к щтанге 4 и далее цикл отливки повторяется.

Изобретение позволяет рещить проблему отливки полых цилиндров с двумя торцовыми внутренними фланцами на установках полунепрерывного литья металла, обеспечить отрасль бумагоделательного мащиностроения качественны.ми корпусами сушильных цилиндров и значительно снизит их себестоимость.

Формула изобретения

Способ отливки цилиндров с фланцами 5 на установке полунепрерывного литья, включающий подачу металла в кристаллизатор, формирование внутреннего торцового фланца с помощью кольцевого стержня и вытягивание заготовки, отличающийся тем, что, с целью возможности получения цилиндра с двумя внутренними торцовыми фланцами, перед подачей металла в кристаллизаторе устанавливают второй стержень, а подачу металла осуществляют в два этапа, причем после подачи основной порции металла прекращают вытягивание заготовки и опускают второй стержень на величину, равную толщине верхнего фланца, а затем заливают мерную порцию -металла и отсоединяют второй стержень.

Источники информации, принятые во внимание при экспертизе

//

7

Фиг.1

0uz.Z

Л

ViSi

-:..

X

..-...

О л.

Фиг.З

Авторы

Даты

1981-10-23—Публикация

1979-04-16—Подача