о о

00

Изобретение относится к металлообработке и может быть использовано в различных отраслях машиностроения на финишных операциях при шлифовании прерывистых поверхностей методом врезания.

Целью изобретения является уве тичение долговечности, повышение точности и стабильности выдачи команд на станок путем возможности регулирования времени аррети- рования в зависимости от текушего припуска.

Процесс шлифования, как и всякий случайный процесс, имеет некоторую граничную частоту своего спектра FB. В соответ- 1;твии с теоремой дискретизации для достоверного наблюдения процесса по его дискрет10

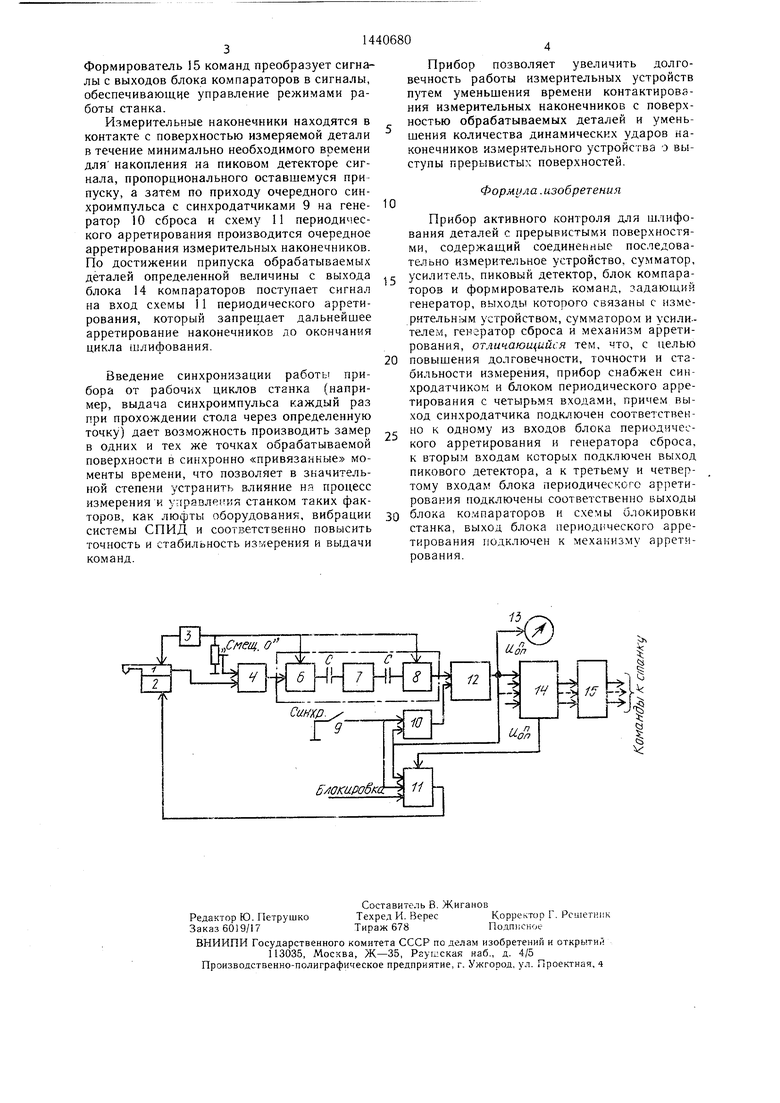

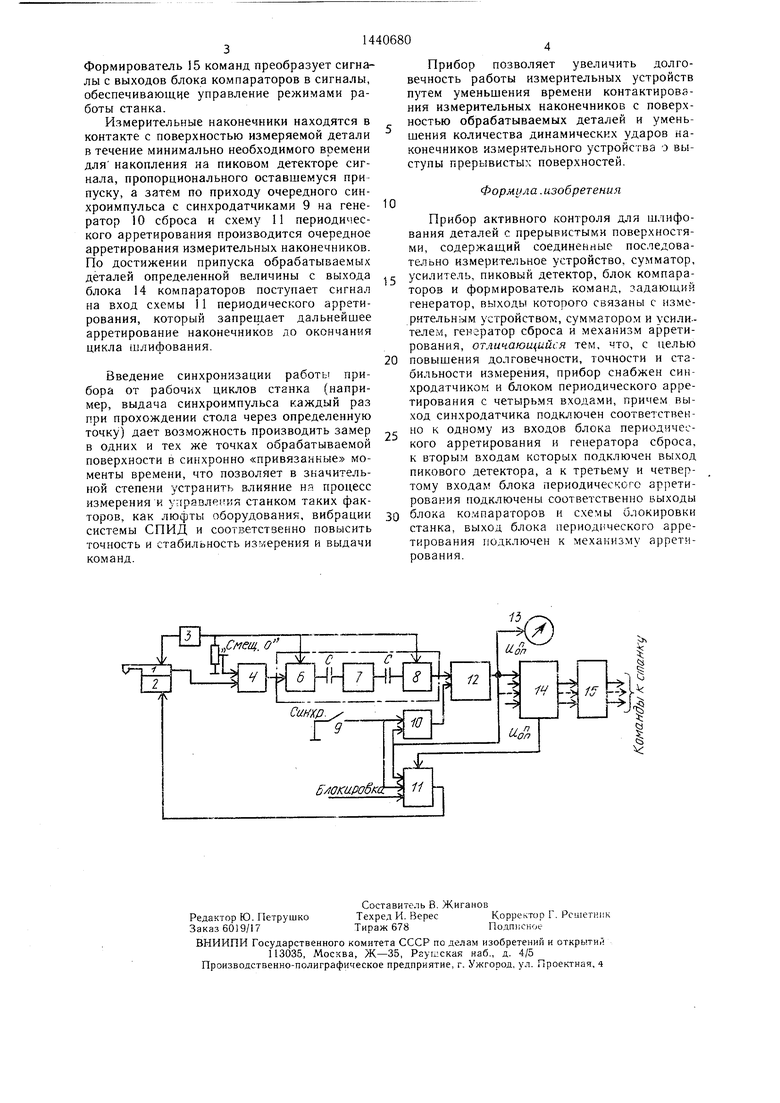

На чертеже изображена структурная схема предлагаемого прибора.

Прибор активного контроля состоит из измерительного устройства L механизма 2 арретирования, задающего генератора 3, сумматора 4, усилителя 5 постоянного тока, состоящего из последовательно соединенных модулятора 6, усилителя 7 и демодулятора 8, схемы арретирования, состоящей из синхродатчика 9, генератора 10 сброса, блока 11 периодического арретирования, пикового детектора 12, индикатора 13 текущего припуска, блока 14 компараторов, формирователя 15 команд.

Прибор работает следующим образом.

Перед началом шлифования (при от:1ым отсчетам интервал А/ между выбор-; 15 веденной бабке) сигнал «Блокировка, поступающий со станка на блок 1 периодического арретирования, а с его выхода -- на

КИМ и должен быть

. 2Ь

т.е., чем

механизм 2 арретирования, поддерживает измерительные наконечники в арретирован- ном положении.

гочисч необходимо наблюдать за изменением |;|Н1Г1уска, тем чаще измерительный наконечник должен устанавливаться на поверхность обрабатываемых деталей.

С другой стороны, для увеличения срока службы измерительного устройства время контактирования наконечников с прерывис20

механизм 2 арретирования, поддерживает измерительные наконечники в арретирован- ном положении.

После пуска цикла шлифования аррети- рованное положение наконечников сохраняется еще некоторое арр /макс, необходимое для подвода бабки и снятия чернового припуска. В течение этого времени

той поверхностью обрабатываемых деталей25 сигнал, поступающий с выхода генератора

должно быть сведено к минимуму.10 сброса на вход пикового детектора.

При шлифовании действие случайныхимеет фазу, при которой запрещается провозмущений (люфты, вибрации системыхождение измерительного сигнала на пикоСПИД) наименее влияет на конечный ре-вый детектор 12.

По окончании первого аррети

зультат в начале процесса, когда припуск

По окончании первого аррети

еще большой, и очень существенно в конце 30 рования наконечн1:к измерительи ого устрой- процесса щлифования, а значит и время нахождения измерительных наконечников в арретированном положении должно быть максимальным в начале и равным нулю при определенном 1минимальном остаточном припуске, при котором потеря измерительной информации недопустима, т.е.:

/арр(о) при О Омакс

I. О при ,

ства 1 опускается на деталь, фаза сигнала на выходе генератсоа 10 сброса мен.пется на противоположную, при которой опорный сигнал с выхода задающего генератора 3, поступаю),ий на измерительное устройство 1,

35 претерпев в последнем преобразование, пропорциональное оставшемуся припуску обрабатываемой детали, поступает на вход сумматора 4, на другой которого поступает сигнал с задающего генератора 3,

где tiff - время арретирования;

S - оставшийся текущий припуск; 5макс - начальный припуск; 5мнн - минимальный остаточный припуск;

/макс-максимальное значение времени арретирования.

Характер и пределы изменения f(S) выбираются в зависимости от конкретных условий, к которым относятся выбранные режимы щлифования и состояние оборудования (люфты, вибрации системы СПИД).

Долговечность работы измерительных

jg через потенциометр «Смещ О, формирующий уровень срабатывания конечной команды, при котором размер шлифуемой детали равен заданному. Суммарный сигнал поступает на ус;1литель 5 постоянного тока. выполненный по классической схеме модуля45 тор 6 - усилитель 7 - демодулятор 8, где усиливается до необходимого уровня и поступает на вход пикового детектора 12, а с его выхода - на индикатор 13 текущего припуска, необходимый для отладки работы прибора со станком и наблюдеустройств при периодическом арретировании нием за ходом процесса щлифования, на наконечников в процессе щлифования можно блок 14 компараторов, формирующий необходимый набор команд управления станком, на генератор 10 сброса и блок И периодического арретированкя, осуществляя ГС управление частотой сброса пикового детектора 12 и временем арретировання соответственно в зависимости от оставшегося текущего припусЕ а обрабатываемых деталей.

оценить но формуле ,,

Т-2Т(.о.рр

где Т - время п олного цикла шлифования;tiapp - время i-ro арретирования.

1440680

На чертеже изображена структурная схема предлагаемого прибора.

Прибор активного контроля состоит из измерительного устройства L механизма 2 арретирования, задающего генератора 3, сумматора 4, усилителя 5 постоянного тока, состоящего из последовательно соединенных модулятора 6, усилителя 7 и демодулятора 8, схемы арретирования, состоящей из синхродатчика 9, генератора 10 сброса, блока 11 периодического арретирования, пикового детектора 12, индикатора 13 текущего припуска, блока 14 компараторов, формирователя 15 команд.

Прибор работает следующим образом.

Перед началом шлифования (при отведенной бабке) сигнал «Блокировка, поступающий со станка на блок 1 периодического арретирования, а с его выхода -- на

механизм 2 арретирования, поддерживает измерительные наконечники в арретирован- ном положении.

После пуска цикла шлифования аррети- рованное положение наконечников сохраняется еще некоторое арр /макс, необходимое для подвода бабки и снятия чернового припуска. В течение этого времени

сигнал, поступающий с выхода генератора

й детектор 12.

По окончании первого аррети

ания наконечн1:к измерительи ого устрой-

рования наконечн1:к измерительи ого устрой-

ства 1 опускается на деталь, фаза сигнала на выходе генератсоа 10 сброса мен.пется на противоположную, при которой опорный сигнал с выхода задающего генератора 3, поступаю),ий на измерительное устройство 1,

претерпев в последнем преобразование, пропорциональное оставшемуся припуску обрабатываемой детали, поступает на вход сумматора 4, на другой которого поступает сигнал с задающего генератора 3,

через потенциометр «Смещ О, формирующий уровень срабатывания конечной команды, при котором размер шлифуемой детали равен заданному. Суммарный сигнал поступает на ус;1литель 5 постоянного тока. выполненный по классической схеме модулятор 6 - усилитель 7 - демодулятор 8, где усиливается до необходимого уровня и поступает на вход пикового детектора 12, а с его выхода - на индикатор 13 текущего припуска, необходимый для отладки работы прибора со станком и наблюдением за ходом процесса щлифования, на блок 14 компараторов, формирующий необходимый набор команд управления станком, на генератор 10 сброса и блок И периодического арретированкя, осуществляя управление частотой сброса пикового детектора 12 и временем арретировання соответственно в зависимости от оставшегося текущего припусЕ а обрабатываемых деталей.

Прибор позволяет увеличить долговечность работы измерительных устройств путем уменьшения времени контактирования измерительных наконечников с поверхностью обрабатываемых деталей и уменьшения количества динамических ударов наконечников измерительного устройства о выступы прерывистых поверхностей.

Формула. изобретения

Прибор активного контроля для шлифования деталей с прерывистыми поверхностями, содержаш.ий соединенные последовательно измерительное устройство, сумматор.

Формирователь 15 команд преобразует сигналы с выходов блока компараторов в сигналы, обеспечиваюш.ие управление режимами работы станка.

Измерительные наконечники находятся в контакте с поверхностью измеряемой детали в течение минимально необходимого времени для накопления на пиковом детекторе сигнала, пропорционального оставшемуся припуску, а затем по приходу очередного синхроимпульса с синхродатчиками 9 на гене- Ю ратор iO сброса и схему 11 периодического арретирования производится очередное арретирования измерительных наконечников. По достижении припуска обрабатываемых

деталей определенной величины с выхода . усилитель, пиковый детектор, блок компара- блока 14 компараторов поступает сигналторов и формирователь команд, задающий

генератор, выходы которого связаны с измерительным устройством, сумматором и усилителем, генератор сброса и механизм арретирования, отличающийся тем, что, с целью 20 повышения долговечности, точности и стабильности измерения, прибор снабжен син- хродатчикок и блоком периодического арретирования с четырьмя входами, причем выход синхродатчика подключен соответственточку) дает возможность производить замер .,5 одному из входов блока периодичес- в одних и тех же точках обрабатываемойкого арретирования и генератора сброса,

поверхности в синхронно «привязанные мо-к вторым входам которых подключен выход

менты времени, что позволяет в значитель-пикового детектора, а к третьему и четверной степени устранить влияние на процесстому входам блока периодического арретиизмерения и управления станком таких фак-ровання подключены соответственно выходы

торов, как люфты оборудования, вибрации зо блока ко.мпараторов и схемы блокировки системы СПИД и соответственно повыситьстанка, выход блока периодического арреточность и стабильность измерения и выдачитирования подключен к механизму арретикоманд.рования.

на вход схемы 11 периодического арретирования, который запрещает дальнейшее арретирование наконечников до окончания цикла шлифования.

Введение синхронизации работы прибора от рабочих циклов станка (например, выдача синхроимпульса каждый раз при прохождении стола через определенную

Прибор позволяет увеличить долговечность работы измерительных устройств путем уменьшения времени контактирования измерительных наконечников с поверхностью обрабатываемых деталей и уменьшения количества динамических ударов наконечников измерительного устройства о выступы прерывистых поверхностей.

Формула. изобретения

Прибор активного контроля для шлифования деталей с прерывистыми поверхностями, содержаш.ий соединенные последовательно измерительное устройство, сумматор.

усилитель, пиковый детектор, блок компара- торов и формирователь команд, задающий

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ДИАМЕТРОВ ДЕТАЛЕЙ | 1991 |

|

RU2023580C1 |

| Система управления переключением подач в шлифовальном станке | 1986 |

|

SU1342710A1 |

| УСТРОЙСТВО для КОНТРОЛЯ ИЗДЕЛИЙ с ПРЕРЫВИСТОЙ | 1971 |

|

SU315376A1 |

| МНОГОКОМАНДНОЕ УСТРОЙСТВО АКТИВНОГО КОНТРОЛЯ | 1966 |

|

SU178883A1 |

| Система автоматического контроля параметров процесса круглого шлифования на станке с программным управлением | 1989 |

|

SU1705049A1 |

| Прибор активного контроля | 1984 |

|

SU1316791A1 |

| Устройство для программного управления шлифовальными станками | 1978 |

|

SU746430A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ МОМЕНТА ЗАТУПЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2025253C1 |

| Устройство активного контроля | 1980 |

|

SU973268A1 |

| Способ управления поперечной подачей внутришлифовального станка и устройство для реализации этого способа | 1974 |

|

SU521124A1 |

Изобретение относится к металлообработке и может быть использовано в различных отраслях д ашииостроения на финишных операциях при шлифовании прерывистых поверхностен методом врезания. Целью изобретения является увеличение долговечности, повышение точности и стабильности выдачи команд за счет возможности регулирования времени арретирования в зависимости от текущего припуска. Устройство содержит соединенные последовательно измерительное устройство, сумматор, усилитель, пиковый детектор, блок компараторов и формирователь команд, задающий генератор, выходы которого связаны с измерительным устройством, сумматором и усилителем, генератор сброса и механизм арретирования. В устройство введен блок периодического арретирования, управляющего частотой сброса сигнала арретирования и синхродатчика, позволяюш,его управлять механизмом арритирования, его пути контакта. 1 ил. о (Л

| Прибор ЛАК-УПИ | |||

| - Структурная схема | |||

| Руководство по эксплуатации | |||

| Уральский политехнический институт им | |||

| С | |||

| М | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-11-30—Публикация

1987-02-20—Подача