Изобретс -;ие относится к устройствам для намотки ленты, в частности киноленты ее обработки в непрерывном режиме

; :-.:;П()11роИЛВОДСТВе.

lU ,:;: изобретения - повышение надеж- MOviii работы устройства.

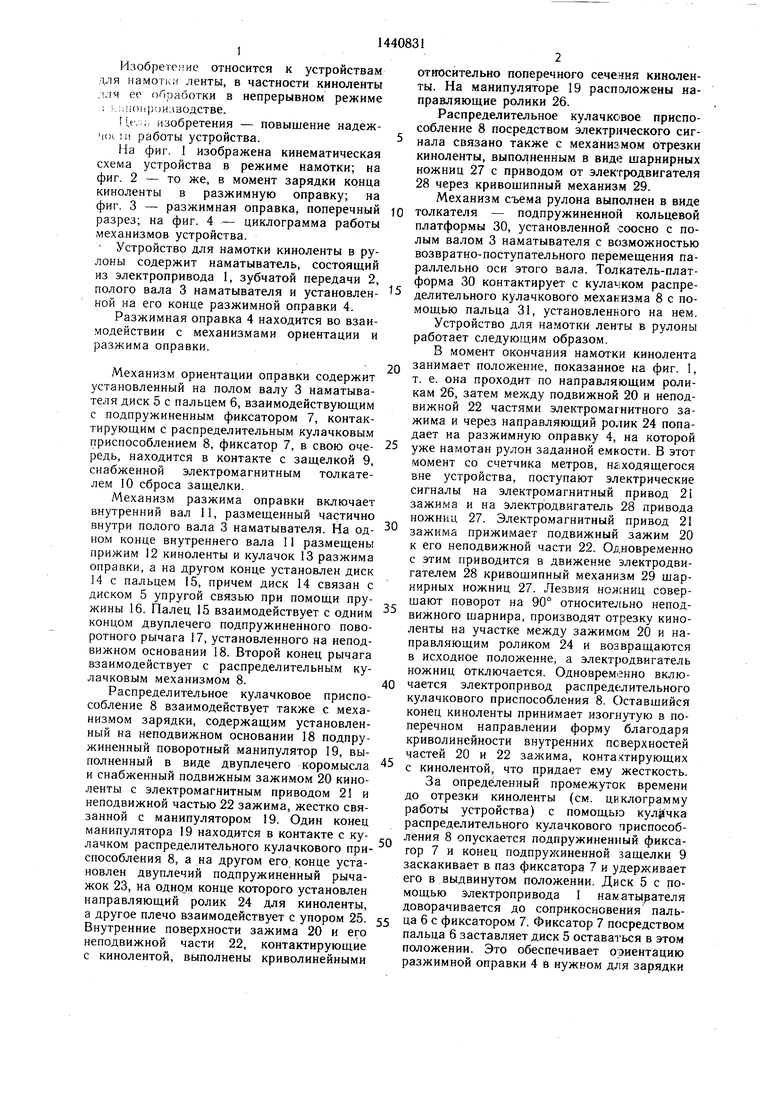

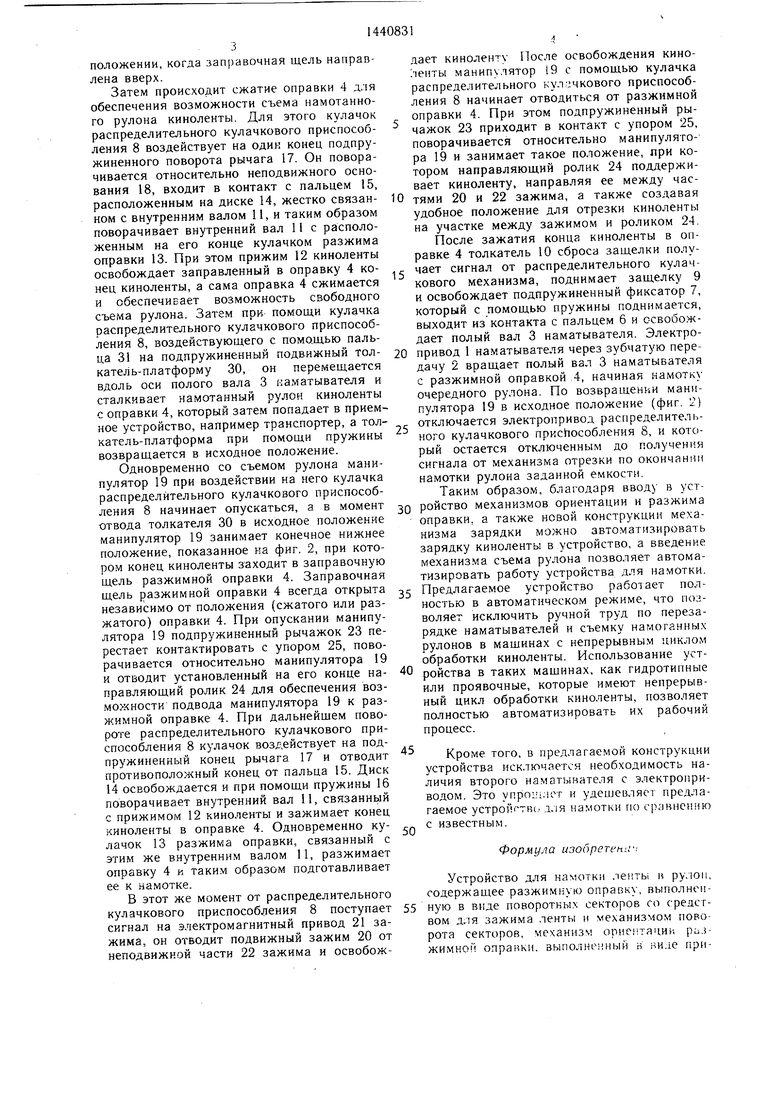

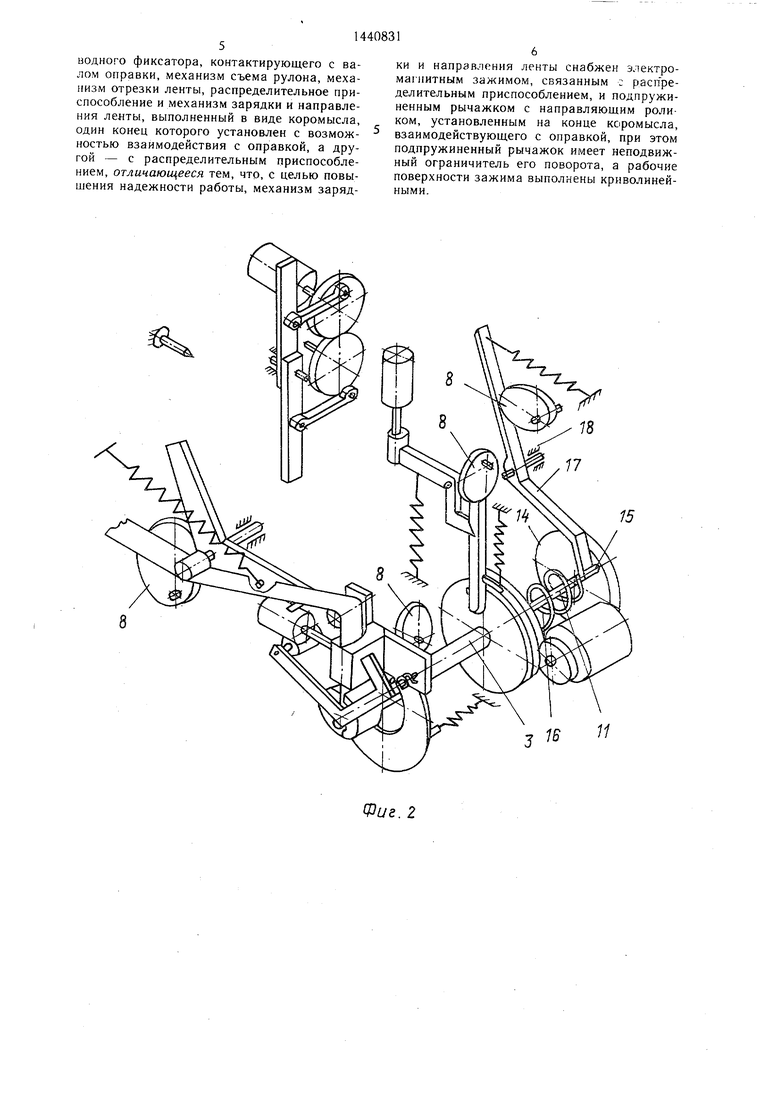

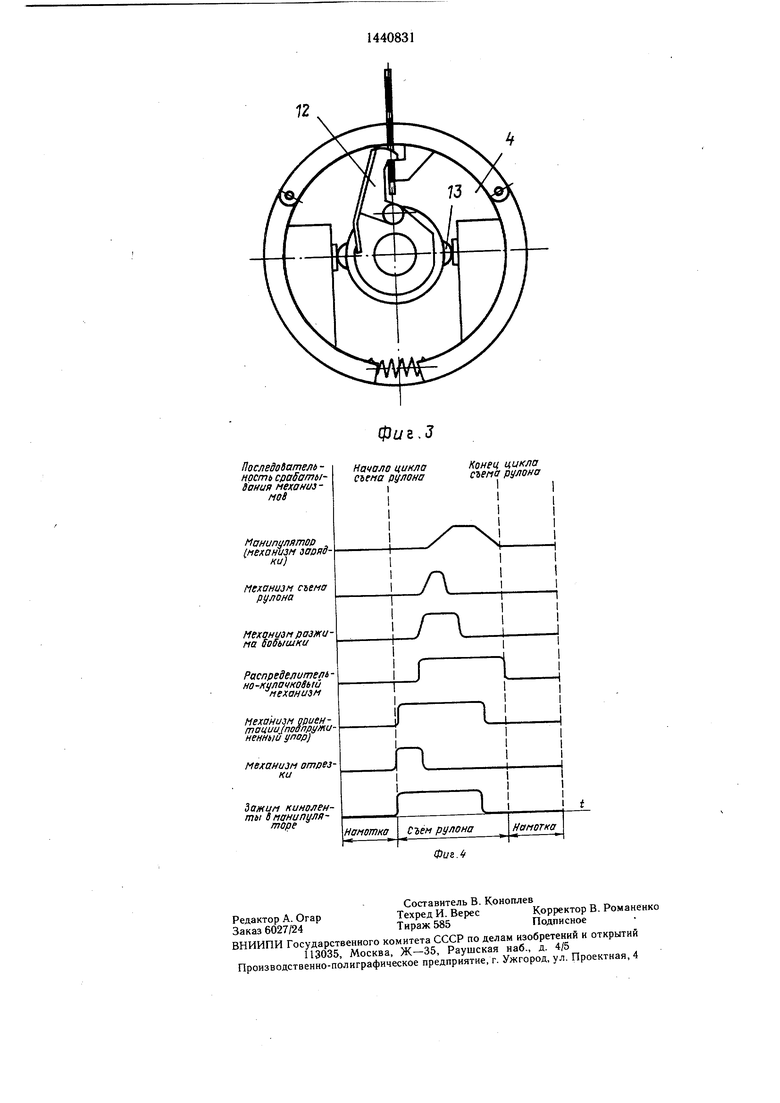

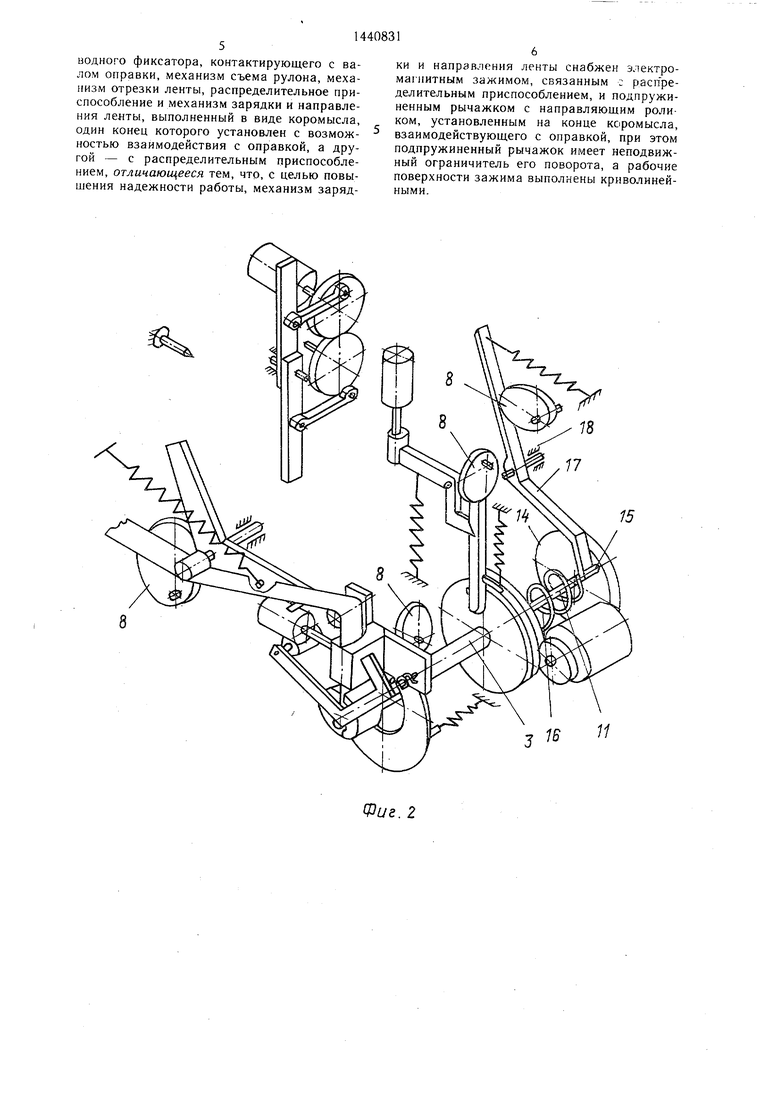

На фиг. I изображена кинематическая схема устройства в режиме намотки; на фиг. 2 - то же, в момент зарядки крица киноленты в разжимную оправку; на фиг. 3 - разжимная оправка, поперечный разрез; на фиг. 4 - циклограмма работы механизмов устройства.

Устройство для намотки киноленты в рулоны содержит наматыватель, состоящий из электропривода 1, зубчатой передачи 2, полого вала 3 наматывателя и установленной на его конце разжимной оправки 4.

Разжимная оправка 4 находится во взаимодействии с механизмами ориентации и разжима оправки.

Механизм ориентации оправки содержит установленный на полом валу 3 наматывателя диск 5 с пальцем 6, взаимодействующим с подпружиненным фиксатором 7, контактирующим с распределительным кулачковым приспособлением 8, фиксатор 7, в свою очередь, находится в контакте с защелкой 9, снабженной электромагнитным толкателем 10 сброса защелки.

Механизм разжима оправки включает внутренний вал 11, размещенный частично внутри полого вала 3 наматывателя. На одном конце внутреннего вала 11 размещены прижим 12 киноленты и кулачок 13 разжима оправки, а на другом конце установлен диск 14 с пальцем 15, причем диск 14 связан с диском 5 упругой связью при помощи пружины 16. Палец 15 взаимодействует с одним концом двуплечего подпружиненного поворотного рычага 17,установленного на неподвижном основании 18. Второй конец рычага взаимодействует с распределительным кулачковым механизмом 8.

Распределительное кулачковое приспособление 8 взаимодействует также с механизмом зарядки, содержащим установленный на неподвижном основании 18 подпружиненный поворотный манипулятор 19, выполненный в виде двуплечего коромысла и снабженный подвижным зажимом 20 киноленты с электромагнитным приводом 21 и неподвижной частью 22 зажима, жестко связанной с манипулятором 19. Один конец манипулятора 19 находится в контакте с кулачком распределительного кулачкового приспособления 8, а на другом его конце установлен двуплечий подпружиненный рычажок 23, на конце которого установлен направляющий ролик 24 для киноленты, а другое плечо взаимодействует с упором 25. Внутренние поверхности зажима 20 и его неподвижной части 22, контактирующие с кинолентой, выполнены криволинейными

0

5

0

5

0

5

0

5

0

относительно поперечного сечеякя. киноленты. На манипуляторе 19 расположены направляющие ролики 26.

Распределительное кулачкс1вое приспособление 8 посредством электрического сигнала связано также с механизмом отрезки киноленты, выполненным в виде щарнирных ножниц 27 с приводом от электродвигателя 28 через кривощипный механизм 29.

Механизм съема рулона выполнен в виде толкателя - подпружинеино) кольцевой платформы 30, установленной соосио с полым валом 3 наматывателя с возможностью возвратно-поступательного перемещения параллельно оси этого вала. Толкатель-платформа 30 контактирует с кулачком распределительного кулачкового механизма 8 с помощью пальца 31, установленного на нем.

Устройство для намотки ленты в рулоны работает следующим образом.

В момент окончания намотки кинолента занимает положение, показанное на фиг. 1, т. е. она проходит по направляющим роликам 26, затем между подвижной 20 и неподвижной 22 частями электромагнитного зажима и через направляющий ролик 24 попадает на разжимную оправку 4, на которой уже намотан рулон заданной емкости. В этот момент со счетчика метров, находящегося вне устройства, поступают электрическ.че сигналы на электромагнитный привод 21 зажима и на электродвигатель 28 привода ножниц 27. Электромагнитный привод 2 зажима прижимает подвижный зажим 20 к его неподвижной части 22. Одновременно с этим приводится в движение электродвигателем 28 кривошипный механизм 29 щарнирных ножниц 27. Лезвия ножниц совершают поворот на 90° относительно неподвижного щарнира, производят отрезку киноленты на участке между зажимом 20 и направляющим роликом 24 и возвращаются в исходное положение а электродвигатель ножниц отключается. Одновременно включается электропривод распреде лительного кулачкового приспособления 8. Оставщийся конец киноленты принимает изогнутую в поперечном направлении форму благодаря криволинейности внутренних поверхностей частей 20 и 22 зажима, контактирующих с кинолентой, что придает ему жесткость.

За определенный промежуток времени до отрезки киноленты (см. циклограмму работы устройства) с помощью кул(чка распределительного кулачкового приспособления 8 опускается подпружиненный фикса- гор 7 и конец подпружиненной защелки 9 заскакивает в паз фиксатора 7 и удерживает его в выдвинутом положении. Диск 5 с помощью электропривода I на1«атырателя доворачивается до соприкосновения пальца 6 с фиксатором 7. Фиксатор 7 посредством пальца 6 заставляет диск 5 оставаться в этом положении. Это обеспечивает ориентацию разжимной оправки 4 в нужном для зарядки

положении, когда заправочная щель направлена вверх.

Затем происходит сжатие оправки 4 д, 1я обеспечения возможности съема намотанного рулона киноленты. Для этого кулачок распределительного кулачкового приспособления 8 воздействует на один конец подпружиненного поворота рычага 17. Он поворачивается относительно неподвижного основания 18, входит в контакт с пальцем 15,

дает киноленту После освобождения киноленты манипулятор 19 с помощью кулачка распределительного кулачкового приспособления 8 начинает отводиться от разжимной оправки 4, При этом подпружиненный рычажок 23 приходит в контакт с упором 25, поворачивается относительно манипулятора 19 и занимает такое положение, лри котором направляющий ролик 24 поддерживает киноленту, направляя ее между часрасположенным на диске 14, жестко связан- 10 тями 20 и 22 зажима, а также создавая

ном с внутренним валом 11, и таким образом поворачивает внутренний вал 11 с расположенным на его конце кулачком разжима оправки 13. При этом прижим 12 киноленты освобождает заправленный в оправку 4 конец киноленты, а сама оправка 4 сжимается и обеспечивает возможность свободного съема рулона. Затем при помощи кулачка распределительного кулачкового приспособления 8, воздействующего с помощью паль15

удобное положение для отрезки киноленты на участке между зажимом и роликом 24. После зажатия конца киноленты в оправке 4 толкатель 10 сброса защелки получает сигнал от распределительного кулачкового механизма, поднимает защелку 9 и освобождает подпружиненный фиксатор 7, который с помощью пружины поднимается, выходит из контакта с пальцем 6 и освобождает полый вал 3 наматывателя. Электрода 31 на подпружиненный подвижный тол- 20 привод 1 наматывателя через зубчатую пере- катель-платформу 30, он перемещаетсядачу 2 вращает полый вал 3 наматывателя

вдоль оси полого вала 3 каматывателя ис разжимной оправкой 4, начиная намотку

сталкивает намотанный рулон кинолентыочередного рулона. По возвращении манис оправки 4, который затем попадает в прием- пулятора 19 в исходное положение (фиг. 2) ное устройство, например транспортер, а толкатель-платформа при помощи пружины возвращается в исходное положение.

Одновременно со съемом рулона мани- отключается электропривод распределительного кулачкового пpиchocoблeния 8, и котопулятор 19 при воздействии на него кулачка распределительного кулачкового приспособрыи остается отключенным до получения сигнала от механизма отрезки по окончании намотки рулона заданной емкости.

Таким образом, благодаря вводу в устления 8 начинает опускаться, а в момент -JQ ройство механизмов ориентации и разжима отвода толкателя 30 в исходное положение манипулятор 19 занимает конечное нижнее положение, показанное на фиг. 2, при котором конец киноленты з аходит в заправочную щель разжимной оправки 4. Заправочная

щель разжимной оправки 4 всегда открыта 5 Предлагаемое устройство работает пол- независимо от положения (сжатого или разжатого) оправки 4. При опускании манипулятора 19 подпружиненный рычажок 23 перестает контактировать с упором 25, поворачивается относительно манипулятора 19

оправки, а также новой конструкции механизма зарядки можно автоматизировать зарядку киноленты в устройство, а введение механизма съема рулона позволяет автоматизировать работу устройства для намотки.

ностью в автоматическом режиме, что позволяет исключить ручной труд по перезарядке наматывателей и съемку намоганных рулонов в мащинах с непрерывным циклом обработки киноленты. Использование усти отводит установленный на его конце на- 40 ройства в таких мащинах, как гидротипные

45

правляющий ролик 24 для обеспечения воз- .можности подвода манипулятора 19 к разжимной оправке 4. При дальнейшем повороте распределительного кулачкового приспособления 8 кулачок воздействует на подпружиненный конец рычага 17 и отводит противоположный конец от пальца 15. Диск 14 освобождается и при помощи пружины 16 поворачивает внутренний вал 11, связанный с прижимом 12 киноленты и зажимает конец киноленты в оправке 4. Одновременно ку- ... лачок 13 разжима оправки, связанный с этим же внутренним валом 11, разжимает оправку 4 и таким образом подготавливает ее к намотке.

В этот же момент от распределительного

или проявочные, которые имеют непрерывный цикл обработки киноленты, позволяет полностью автоматизировать их рабочий процесс.

Кроме того, в предлагаемой конструкции устройства исключается необходимость наличия второго наматывателя с электроприводом. Это упрощает и удешевляет предлагаемое устройгтш/ .1.1Я намотки по сравнению с известным.

Формула изобрвте/-чГ

Устройство для намотки ленты в py.ioii, содержащее разжимную опрапку, выполнеикулачкового приспособления 8 поступает55 ную в виде поворотных секторов со средстсигнал на электромагнитный привод 21 за-вом для зажима ленты и механизмом повожима, он отводит подвижный зажим 20 отрота секторов, механизм ориеятации PL.Jнеподвижкой части 22 зажима и освобож-жимной оправки, выполнег ный в виде придает киноленту После освобождения киноленты манипулятор 19 с помощью кулачка распределительного кулачкового приспособления 8 начинает отводиться от разжимной оправки 4, При этом подпружиненный рычажок 23 приходит в контакт с упором 25, поворачивается относительно манипулятора 19 и занимает такое положение, лри котором направляющий ролик 24 поддерживает киноленту, направляя ее между частями 20 и 22 зажима, а также создавая

удобное положение для отрезки киноленты на участке между зажимом и роликом 24. После зажатия конца киноленты в оправке 4 толкатель 10 сброса защелки получает сигнал от распределительного кулачкового механизма, поднимает защелку 9 и освобождает подпружиненный фиксатор 7, который с помощью пружины поднимается, выходит из контакта с пальцем 6 и освобождает полый вал 3 наматывателя. Электропривод 1 наматывателя через зубчатую пере- дачу 2 вращает полый вал 3 наматывателя

пулятора 19 в исходное положение (фиг. 2)

- отключается электропривод распределительного кулачкового пpиchocoблeния 8, и кото пулятора 19 в исходное положение (фиг. 2)

рыи остается отключенным до получения сигнала от механизма отрезки по окончании намотки рулона заданной емкости.

Таким образом, благодаря вводу в устройство механизмов ориентации и разжима

ройство механизмов ориентации и разжима

Предлагаемое устройство работает пол-

оправки, а также новой конструкции механизма зарядки можно автоматизировать зарядку киноленты в устройство, а введение механизма съема рулона позволяет автоматизировать работу устройства для намотки.

Предлагаемое устройство работает пол-

ностью в автоматическом режиме, что позволяет исключить ручной труд по перезарядке наматывателей и съемку намоганных рулонов в мащинах с непрерывным циклом обработки киноленты. Использование устройства в таких мащинах, как гидротипные

или проявочные, которые имеют непрерывный цикл обработки киноленты, позволяет полностью автоматизировать их рабочий процесс.

Кроме того, в предлагаемой конструкции устройства исключается необходимость наличия второго наматывателя с электроприводом. Это упрощает и удешевляет предлагаемое устройгтш/ .1.1Я намотки по сравнению с известным.

Формула изобрвте/-чГ

Устройство для намотки ленты в py.ioii, содержащее разжимную опрапку, выполнеиную в виде поворотных секторов со средстводного фиксатора, контактирующего с валом оправки, механизм съема рулона, механизм отрезки ленты, распределительное приспособление и механизм зарядки и направления ленты, выполненный в виде коромысла, один конец которого установлен с возможностью взаимодействия с оправкой, а другой - с распределительным приспособлением, отличающееся тем, что, с целью повышения надежности работы, механизм зарядки и направления ленты снабжен электромагнитным зажимом, связанным : расп ре- делительным приспособлением, и подпружиненным рычажком с направляющим роликом, установленным на конце коромысла, взаимодействующего с оправкой, при этом подпружиненный рычажок имеет неподвижный ограничитель его поворота, а рабочие поверхности зажима выполнены криволинейными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки ленты в рулон | 1989 |

|

SU1654204A2 |

| Устройство для намотки и съема рулона киноленты в кинокопировальном аппарате безостановочной печати | 1986 |

|

SU1434392A1 |

| Устройство для печати фильмовых материалов | 1986 |

|

SU1436096A1 |

| Устройство для намотки ленточного материала | 1983 |

|

SU1138375A1 |

| Устройство для непрерывной бифилярной намотки киноленты | 1988 |

|

SU1638701A2 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ РУЛОН КОНДЕНСАТОРОВ | 1971 |

|

SU295150A1 |

| Устройство для непрерывной бифилярной намотки киноленты | 1984 |

|

SU1278782A1 |

| Наматыватель | 1978 |

|

SU741224A1 |

| Наматыватель для ленточного носителя (его варианты) | 1982 |

|

SU1070580A1 |

| Манипулятор | 1991 |

|

SU1813620A1 |

Изобретение относится к оборудованию для намотки и непрерывной обработки киноленты в процессе ее проявления и других технологических обработок при кинопроиз2522 водстве. Цель изобретения - повышение надежности работы устройства. Устройство содержит накатыватель 1 с разжимной оправкой 4. Разжимная оправка 4 находится во взаимодействии с глеханизмом ее орнек- тации м разжима. Устройство снабжено также механизмом съема намотанного рулона ленты с разжимной оправки 4. Механизм съема выполнен в виде толкателя 3, установленного с возможностью возвратно-поступательного перемещения вдоль вала разжимной оправки 4. Для заправки ленты после ее разрезания устройство содержит манипулятор 19, подающий зажатую зажимом 20 ленту в щель разжимной оправки 4. Управление периодичностью выполнения олерацки по заправке-намотке-съему рулона ленты производится распределительным кулачковым приспособлением. 4 ил. Р f ,ri ly l,Ji-i.CT - (SS3JEV «ааиР Ou Ss&aA

1В

11

Фиг. 2

| УСТРОЙСТВО ДЛЯ НАМОТКИ ЛЕНТЫ В РУЛОН |

Авторы

Даты

1988-11-30—Публикация

1987-03-09—Подача