--77

Изобретение относится к металлургии, а именно к области обработки металлов давлением, и может быть использовано для совершенствования кон- струкций приемных устройств при прокатке сортовых профилей.

Цель изобретения - повьпиение надежности работы устройства путем снижения действующих на него ударных нагрузок.

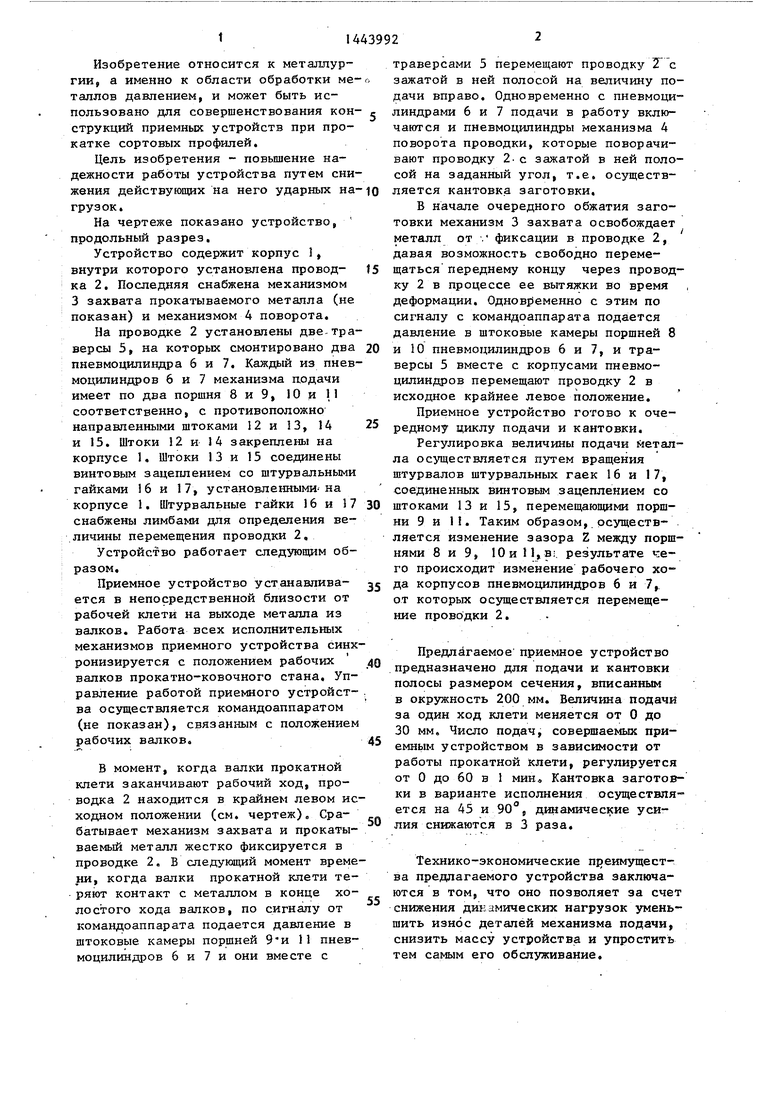

На чертеже показано устройство, продольный разрез.

Устройство содержит корпус 1, внутри которого установлена провод- ка 2. Последняя снабжена механизмом 3 захвата прокатываемого металла (не показан) и механизмом 4 поворота.

На проводке 2 установлены две-траверсы 5, на которых смонтировано два пневмоцилиндра 6 и 7. Каждый из пнев- моцилиндров 6 и 7 механизма подачи имеет по два поршня 8 и 9, 10 и П соответственно, с противоположно направпенными штоками 12 и 13, 14 и 15. Штоки 12 и 14 закреплены на корпусе 1. Штоки 13 и 15 соединены винтовым зацеплением со штурвальными гайками 16 и 17, установленными-на корпусе 1. Штурвальные гайки 16 и 17 снабжены лимбами для определения величины перемещения проводки 2,

Устройство работает следующим образом.

Приемное устройство устанавпива- ется в непосредственной близости от рабочей клети на выходе металла из валков. Работа всех исполнительных механизмов приемного устройства синхронизируется с положением рабочих валков прокатно-ковочного стана. Управление работой приемного устройст- ва осуществляется командоаппаратом (не показан), связанным с положением рабочих валков.

В момент, когда валки прокатной клети заканчивают рабочий ход, проводка 2 находится в крайнем левом исходном положении (см. чертеж). Срабатывает механизм захвата и прокатываемый металл жестко фиксируется в проводке 2. В следующий момент времени, когда валки прокатной клети теряют контакт с металлом в конце холостого хода валков, по сигналу от командоаппарата подается давление в штоковые камеры поршней Э и 11 пнев- моцилиндров 6 и 7 и они вместе с

5

0 5 0

0 5

0

5

траверсами 5 перемещают проводку с зажатой в ней полосой на величину подачи вправо. Одновременно с пневмоци- линдрами 6 и 7 подачи в работу включаются и пневмоцилиндры механизма 4 поворота проводки, которые поворачивают проводку 2-с зажатой в ней полосой на заданный угол, т.е. осуществляется кантовка заготовки.

В начале очередного обжатия заготовки механизм 3 захвата освобождает металл от . фиксации в проводке 2, давая возможность свободно перемещаться переднему концу через проводку 2 в процессе ее вытяжки во время деформации. Однов1 еменно с этим по сигналу с командоаппарата подается давление в штоковые камеры поршней 8 и 10 пневмоцилиндров 6 и 7, и траверсы 5 вместе с корпусами пневмоцилиндров перемещают проводку 2 в исходное крайнее левое положение.

Приемное устройство готово к очередному циклу подачи и кантовки.

Регулировка величины подачи йеталла осуществляется путем вращения штурвалов штурвальных гаек 16 и 17, соединенных винтовым зацеплением со штоками 13 и 15, перемещающими поршни 9 и П. Таким образом, осуществляется изменение зазора Z между поршнями 8 и 9, 10 и П,в; результате чего происходит изменение рабочего хода корпусов пневмоцилиндров 6 и 7, от которых осзга1ествляется перемещение проводки 2.

Предлагаемое приемное устройство предназначено для подачи и кантовки полосы размером сечения, вписанным в окружность 200 мм. Величина подачи за один ход клети меняется от О до 30 мм. Число подач, совершаемых приемным устройством в зависимости от работы прокатной клети, регулируется от О до 60 в 1 мин« Кантовка заготовки в варианте исполнения осуществляется на 45 и 90, динамические усилия снижаются в 3 раза.

Технико-экономические преимущества предлагаемого устройства заключаются в том, что оно позволяет за счет снижения динамических нагрузок умень шить износ деталей механизма подачи, снизить массу устройства и упростить тем самым его обслуживание.

Формула изобретения

Приемное устройство прскатно-ко- вочного стана, содержащее корпус, соединенный с рабочими валками клети, установленные в корпусе проводку с механизмом захвата прокатываемого металла, механизм кантовки, механизм подачи проводки с приводом ее переме- ю щения, регулятор величины подачи проводки, отличающееся тем, что, с целью повышения надежности работы устройства путем снижения действующих на него ударных нагрузок, , 15 механизм подачи проводки выполнен в

I

виде двух траверс, монтированных на проводке с возможностью .перемещения внутри корпуса, а привод механизма выполнен в виде двупоршневых пневмо-, цилиндров с п;рот1:воположно расположенными штоками, установленных между траверсами, с продольной осью, расположенной параллельно оси проводки, при этом ШТОК, расположенный со стороны клети, монтирован на корпусе, а противоположный шток связан с регулятором величины подачи проводки, выполненным в виде винтового зацепления |И штурвальной гайки, установленной на корпусе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатно-ковочный стан | 1977 |

|

SU904851A1 |

| УСТРОЙСТВО ДЛЯ РАЗЪЕДИНЕНИЯ ПОТОКА МОЩНОСТИ В ПРИВОДЕ ВАЛКОВ ГОРИЗОНТАЛЬНОЙ СМЕННОЙ ПРОКАТНОЙ КЛЕТИ | 2005 |

|

RU2278752C1 |

| Кантующая арматура прокатного стана | 1986 |

|

SU1435352A1 |

| Прокатно-ковочный стан | 1980 |

|

SU937067A1 |

| Прокатной-ковочный стан | 1989 |

|

SU1699668A1 |

| Прокатная клеть | 1990 |

|

SU1784301A1 |

| СТАН ДЛЯ НАКАТКИ НАРУЖНЫХ РЕЗЬБ | 2009 |

|

RU2399454C1 |

| Приемно-задающее устройство клети трио | 1983 |

|

SU1125077A1 |

| Устройство для подачи заготовок в прокатную клеть | 1986 |

|

SU1433609A1 |

| Устройство для уравновешивания шпинделя привода валков прокатного стана | 1983 |

|

SU1093374A1 |

Изобретение относится к области металлургии, а точнее к области обработки металлов давлением, и может быть использовано для совершенствования конструкций приемных устройств при прокатке сортовых профилей. Цель изобретения - повышение надежности работы устройства путем снижения действующих на него ударных нагрузок. Приемное устройство, содержащее механизм подачи проводк й 2 в виде двух Траверс 5 и привод ее перемещения в виде двупоршневых пневмо., цилиндров 6 и 7 с противоположно расположенными штоками 12, 13 и 14, 15, установленных между траверсами 5, связано с рабочими валками прокаткой клети и включается в работу в конце рабочего хода клети. В этом положении срабатывает механизм 3 захвата и прокатываемый металл фиксируется в проводке 2. В конце холостого кода валков подается рабочее давление в штоковые камеры поршней 9, 10 пневмо- цилиндров, и траверсы перемещают проводку 2 вместе с металлом на величину подачи. В этот же момент осуществляется кантовка заготовки механизмом 4 поворота проводки. В начале последующей деформации металла валками механизм 3 захвата освобождает металл от фиксации в проводке, давая возможность ему вытягиваться. Одновременно за счет подачи давления в штоковые камеры поршней 8, 10 пневмоцилиндров траверсы перемещают проводку в исходное положение. Регулирование величины подачи проводки осуществляется путем изменения зазора между поршнями пневмоцилиндров при вращении штур- вальньгх гаек 16, 17. 1 ил. (Л С

| Патент США № 3488680, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 4157025, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-23—Подача