Изобретение относится к порошково металлургии, в частности к способам прессования изделий из порошковых смесей, преимущественно с антифрик- ционными добавками,

Цель изобретения - повьш1ение качества изделий.

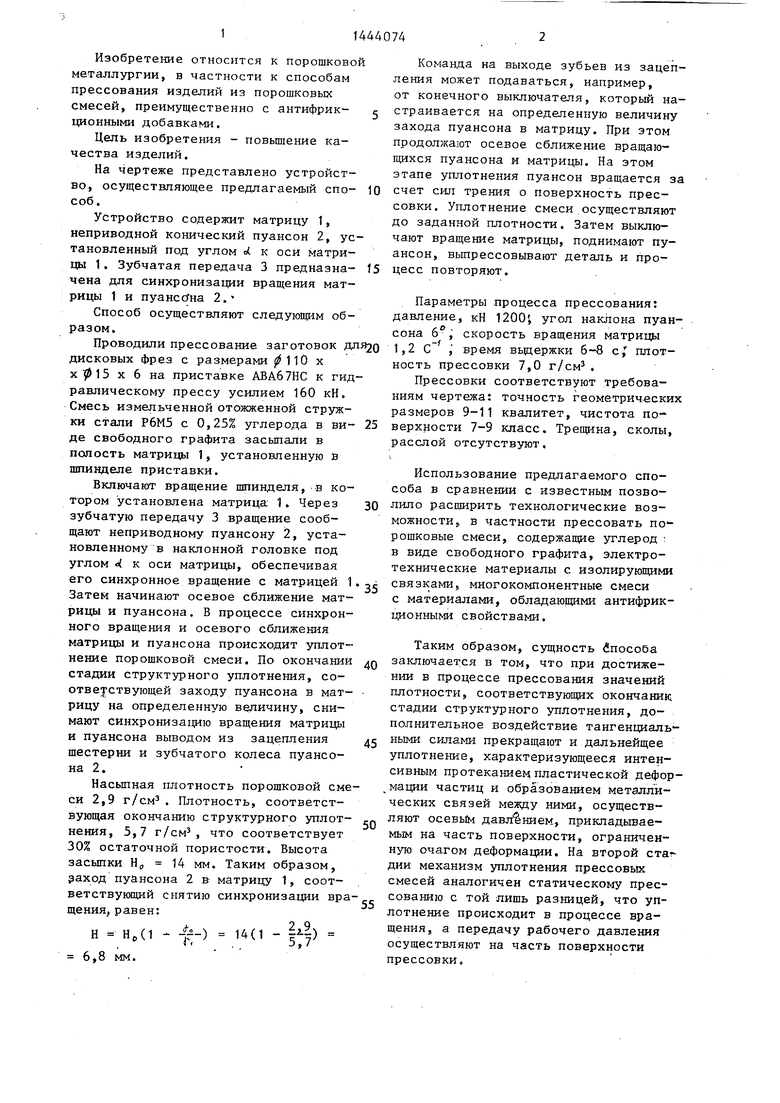

На чертеже представлено устройство, осуществляющее предлагаемый спо- соб.

Устройство содержит матрицу 1, неприводной конический пуансон 2, установленный под углом о1 к оси матрицы 1. Зубчатая передача 3 предназна- чена для синхронизации вращения матрицы 1 и пуанссГна 2.

Способ осуществляют следующим образом.

Проводили прессование заготовок ЦД дисковых фрез с размерами 110 х xi(9l5 X 6 на приставке АВА67НС к гидравлическому прессу усилием 160 кН, Смесь измельченной отожженной стружки стали Р6М5 с 0,25% углерода в ви- де свободного графита засьшали в псхпость матрицы 1, установленную в шпинделе приставки.

Включают вращение шпинделя, в котором установлена матрица 1. Через зубчатую передачу 3 вращение сообщают неприводному пуансону 2, установленному в наклонной головке под углом «( к оси матрицы, обеспечивая его синхронное вращение с матрицей 1 Затем начинают осевое сближение матрицы и пуансона. В процессе синхронного вращения и осевого сближения матрицы и пуансона происходит уплотнение порошковой смеси. По окончании стадии структурного уплотнения, со- отве ствующей заходу пуансона в мат- рицу на определенную величину, снимают cинxpoнизaI ю вращения матрицы и пуансона выводом из зацепления шестерни и зубчатого колеса пуансона 2.

Насыпная плотность порошковой смеси 2,9 г/см . Плотность, соответствующая окончанию структурного уплот- нения, 5,7 г/см, что соответствует 30% остаточной пористости. Высота засыпки HO 14 мм. Таким образом, заход пуансона 2 в матрицу 1, соот- ветствукиций снятию синхронизации вра щения, равен:

Н НЛ1 ) 14(1 ) 6,8 мм.

Команда на выходе зубьев из зацепления может подаваться, например, от конечного выключателя, который настраивается на определенную величину захода пуансона в матрицу. При этом продолжают осевое сближение вращающихся пуансона и матрицы. На этом этапе уплотнения пуансон вращается з счет сил трения о поверхность прессовки. Уплотнение смеси осуществляют до заданной плотности. Затем выключают вращение матрицы, поднимают пуансон, выпрессовывают деталь и процесс повторяют.

Параметры процесса прессования: давление, кН 1200, угол наклона пуансона 6°, скорость вращения матрицы 1,2 , время вьщержки 6-8 с, плотность прессовки 7,0 г/см .

Прессовки соответствуют требованиям чертежа: точность геометрически размеров 9-11 квалитет, чистота поверхности 7-9 класс. Трещина, сколы, расслой отсутствуют.

Использование предлагаемого способа в сравнении с известным позволило расширить технологические возможности в частности прессовать порошковые смеси, содержащие углерод - в виде свободного графита, электротехнические материалы с изолирующими связками., многокомпонентные смеси с материалами, обладающими антифрикционными свойствами.

Таким образом, сущность Способа заключается в том, что при достижении в процессе прессования значений плотности, соответствующих окончании стадии структурного уплотнения, дополнительное воздействие тангенциальными силами прекращают и дальнейщее уплотнение, характеризующееся интенсивным протеканием пластической дефор нации частиц и образованием металлических связей между ними, осуществляют осевЫм давл нием, прикладываемым на часть поверхности, ограниченную очагом деформации. На второй ста дин механизм уплотнения прессовых смесей аналогичен статическому прессованию с той лишь разницей, что уплотнение происходит в процессе вращения, а передачу рабочего давления осуществляют на часть поверхности прессовки.

Формула изобретения

Способ прессования изделий из порошковьк смесей преимущественно с антифрикционными добавками, включающий последовательное уплотнение отдельных порций порошка в замкнутой по периметру прессуемого изделия матрице, путем передачи осевого давления пуансоном конической формы, установленным под yrjjoM к оси матрицы, с одновременным синхронным вращением матрицы и пуаксона, отличающийся тД1, что, с целью

1444074

повышения качества изделий, при достижении величины захода (Н) пуансона в матрицу, равной

Н НЛ1- ),

где

высота засыпки{ насыпная плотность порошковой смесиJ

плотность, соответствующая окончанию стадии структурного уплотнения, матрицу и пуансон вращают несинхронно.

Но

Го

г/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прессования изделий из порошка | 1990 |

|

SU1726128A1 |

| Способ прессования металлического порошка | 1984 |

|

SU1291284A1 |

| Способ прессования изделий из металлических порошков | 1989 |

|

SU1696140A1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2275274C1 |

| СПОСОБ ПРЕССОВАНИЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ИЗ РАЗЛИЧНЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 1990 |

|

RU2010676C1 |

| СПОСОБ ПРЕССОВАНИЯ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ НА ОСНОВЕ УГЛЕРОДА | 2014 |

|

RU2567083C1 |

| Способ изготовления графитопластовых изделий | 2015 |

|

RU2613245C1 |

| СПОСОБ ПРЕССОВАНИЯ ДВУХСЛОЙНЫХ ПОРОШКОВЫХ МНОГОФУНКЦИОНАЛЬНЫХ ИЗДЕЛИЙ С ВЕРТИКАЛЬНЫМ РАСПОЛОЖЕНИЕМ СЛОЕВ | 2011 |

|

RU2475335C1 |

| СПОСОБ ПРЕССОВАНИЯ ЭЛЕКТРОТЕХНИЧЕСКОГО ИЗДЕЛИЯ ИЗ ПОРОШКОВОЙ ГРАФИТОПЛАСТОВОЙ КОМПОЗИЦИИ | 2014 |

|

RU2560625C1 |

| Пресс-форма для прессования изделий из порошка | 1988 |

|

SU1519845A1 |

Изобретение относится к порошковой металлургии, в частности к спо- . собам прессования изделий из порошковых смесей преимущественно с антифрикционными добавками. Цель изобретения - повышение качества изделий. Смесь измельченной отожженной стружки стали Р6М5 с 0,25% углерода в виде свободного графита засьшают в полость матрицы 1, установленную в шпинделе . 1 приставки. Включают вращение шпинделя. Через зубчатую передачу 3 вращение сообщают неприводному пуансону 2, установленному в наклонной головке под углом к оси матрицы, обеспечивая его синхронное вращение с матрицей 1. Затем начинают осевое сближение матрицы и пуансона, при котором происходит уплотнение по1рошковой смеси. По окончании стадии структурного уплотнения, соответствующей заходу пуансона в матрицу на величину Н HO (-lrJ, ), где Не - высота засыпки; f-д - насыпная плотность засып- ки - плотность, соответствующая окончанию стадии структурного уплотнения, снимают синхронизацию вращения матрицы и пуансона выводом из зацепления шестерни и зубчатого колеса пуансона. При этом продолжают осевое сближение пуансона и вращакицей- ся матриЕ1Ы. Уплотнение смеси проводят до заданной плотности. 1 ил. i (/; с ел 4 4 О Ч N(

| Способ прессования металлического порошка и прессформа для его осуществления | 1980 |

|

SU891216A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ прессования металлического порошка | 1984 |

|

SU1291284A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-15—Публикация

1987-02-24—Подача