Изобретение относится к области порошковой металлургии, в частности к пресс- формам для прессования изделий сложной формы из порошка.

Целью изобретения является повышение качества изделий за счет обеспечения двустороннего асинхронного прессования.

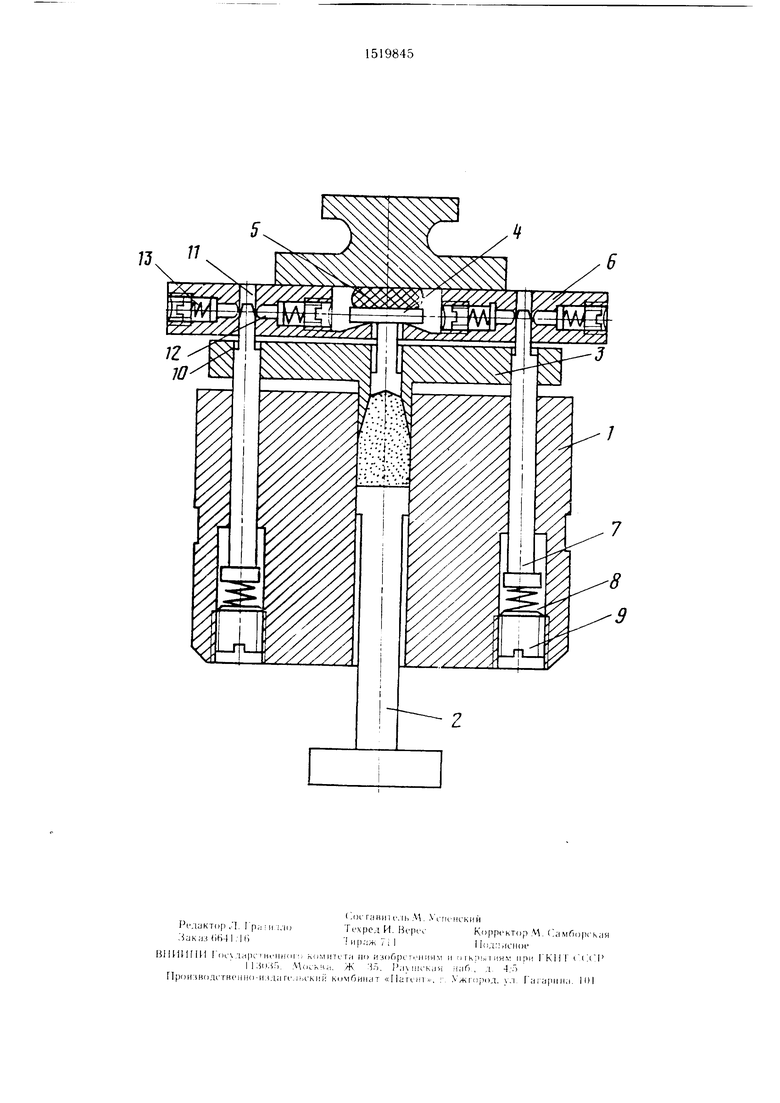

На чертеже изображена пресс-форма, вертикальный разрез.

Пресс-форма для прессования изделий из порошка содержит матрицу I, нижний пуансон 2 и верхний пуансон-матрицу 3. В пуансоне-матрице 3 ycтaнt)влeн выталкиватель 4, подпружиненный в направлении выталкивания упругим элементом 5 с чувствительностью к малым усилиям. Выталкиватель 4 опирается на горизонтальную планку 6, взаимодействующую со штифтами 7, установленными в матрице 1 и подпружиненными в направлении, противоположном нагрузку прессования, упругими элементами 8,

закрепленными в матрице I винтами 9. В пуансоне-матрице 3 и планке 6 выполнены для упоров 7 соосные направляющие отверстия 10 и 11, над которыми в планке 6 установлены пары ползунов 12, подпружиненных упругими элементами 13 и взаимодействующих при прессовании со штифтами 7.

Пресс-форма работает следующим образом.

Порошок засыпают в полость матрицы I, когда верхний пуансон-матрица 3 находится в крайнем верхнем положении, кассета-питатель (не показана) совершает возвратно-поступательные движения над полостью матрицы 1, а нижний пуансон 2 изменяет свое положение относительно матрицы 1 от крайнего верхнего до крайнего нижнего. После отхода кассеты-питателя пуансон-матрица 3 опускается до контактов планки 6 со штифтами 7 (их коничессл

со

СХ)

сд

кой поверхностью) и формующей полости с полостью матрицы 1, после чего деформируется упругий элемент 5, чувствительный к малым нагрузкам выталкиватель 4 планкой 6 поднимается относительно корпуса верхнего пуансона-матрицы 3 и формующая поверхность верхнего пуансона-матрицы 3 приобретает заданную форму. Затем деформируются упругие элементы 8, штифты 7 перемещаются относительно мат- рицы 1 в крайнее нижнее положение, а верхний пуансон-матрица 3 входит в полость матрицы 1, начиная уплотнять порошок. Далее матрица 1 и верхний пуансон- матрица 3 синхронно перемещаются вниз относительно пуансона 2. При этом поро- шок уплотняется нижним пуансоном 2. После этого происходит окончательное уп- лотпение, дожим прессовки верхним пуансоном-матрицей 3, последнее оказывается возможным в резулыате повышения дав- ления в точках контактов ползунов 12 и штифтов 7, деформации ynpyi nx элементов 13 соотвегствующего перемеп1,ения ползунов 12, при этом точка контактов ползунов 12 и 1пти(})тон 7 перемещается впиз с конической на цилиндрическую поверхн(.)сть 1ПТИФТОВ 7, после чего упругие :1лементы 8 распираются, перемещая штифты 7 в крайнее верхнее положение относительно матрицы 1, а планка 6 вместе с пуансоном-матрицей 3 перемещается относитель- но матрицы 1 вниз.

Размер (высоту) упругого элемента 5 в деформированном состоянии задают таким, чтобы в крайнем верхнем положении выталкивателя 4 относительно пуансона-матрицы 3 формующие поверхности этих эле- ментов образовывали поверхность заданной формы.

Крайнее нижнее положение упоров 8 устанавливается винтами 9 согласно параметрам прессования.

После окончания уплотнения пуансон- матрицу 3 поднимают вверх. При этом 10 .мере подъема пуансона-матрицы 3 расширяется упругий элемент 5, за счет чего выта. кинагель 4 остается на некогорое время прижатым к прессовке, при этом происходит удаление (выталкивание) прессовки и;( формующей полости пуансона- матрицы 3, после перемещения пуансона- матрицы 3 вверх на величину . жнейной деформации упругого элемента 5 (это со- огвсгсгвует возможному перемещению план- ки 6 относительно пуансона-матрицы 3) пуансон-матрица 3 продолжает свое движение внерх вместе с планкой 6 и выта;1- кивате.пем 5 и выходит из полости матрицы 1, а штифты 7 выходят из планки 6, освобождая от деформации упругие эле- менты 13, за счет чего по.чзуны 12 перемещаются друг к , одповременно

прессовка выталкивается пуансоном 2 из полости матрицы 1.

Описанное решение позволяет осуществить работу выталкивателя в пресс-форме с входящим в матрицу и подвижным относительно нее при прессовании пуансоном в результате следующего.

Формующая полость верхнего пуансона приобретает заданную форму уже в начальный период контакта планки и упоров благодаря деформации упругого элемента под выталкивателем, чувствительного к малым давлениям.

Заход в матрицу верхнего пуансона и частичное уплотнение из порощка возможны вследствие деформации упругих элементов нод упорами и перемещения упоров в крайнее нижнее положение относительно матриц1 1.

После уплотнения порошка нижним пуансоном возможен дополнительный заход верхнего пуансона матрицы в матрицу (дожим), вследствие деформации упругих элементов ползунов и перемещения планки вместе с пуансоном-матрицей относительно пггифтов и матрицы в направлении на- рузки прессования.

Таким образом описанная пресс-форма с выталкивателем в верхнем входящем в матрицу пуансоне позволяет из1 отавли- вать на пресс-автомате прессовки сложной формы двусторонним acHHXpOHmjiM прессованием, что позволяет ювысить плотность прессовки II добиться более равномерного распределения ее в направлении нагрузки прессования.

Формула изобретения

Пресс-форма для прессования изделий из HOpoiHKa, содержащая нижний пуансон, верхний пуансон-матрицу С выталкивателем, подпружиненным упругим элементом в на- фавлении ы ггалкивании, р.ланку для пере- меп1енич вьггалкивателя и матрицу с размещенными в ней напранляющими щтиф- тами для размещении на них планки. отличающаяся тем. что, с целью повышения качества изделий за счет обеспечения двустороннего асинхронного прессования, она снабжена подпружиненными ползунами, pacIИ). Ioжt ннымvl в планке перпендикулярно пггифтам с возможностью кон- такгирования с их поверхностями, пуансон-матрица выполнен с возможностью захода в полость матрицы, а П1тифты устан1)влены с возможностью осевого перемещения и подпружинены в матрице, причем ynpyi ne элементы имеют возрастаю- пхую жесткость в последовательности: упругий элемент выталкивателя, упругий элемент штифта и упругие элементы ползуна.

/J.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для прессования изделий сложной формы из порошка | 1990 |

|

SU1752510A1 |

| Пресс-форма для прессования изделий из порошка | 1988 |

|

SU1556815A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1324760A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| Пресс-форма для прессования изделий из порошка | 1977 |

|

SU671923A1 |

| Пресс-форма для прессования порошковых материалов | 1986 |

|

SU1397286A1 |

| Пресс-форма для изостатического прессования изделий из порошкообразных материалов | 1980 |

|

SU912502A1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| Пресс-форма для прессования изделий из порошков с профильными углублениями на наружной поверхности | 1988 |

|

SU1523253A1 |

Изобретение относится к области порошковой металлургии, в частности к прессованию изделий из порошка. Цель - повышение качества изделий за счет обеспечения двустороннего асинхронного прессования. Формующая полость верхнего пуансона - матрицы образуется благодаря деформации упругого элемента под выталкивателем. Затем пуансон-матрица входит в полость матрицы, начиная уплотнять порошок. Далее происходит синхронное движение пуансона-матрицы и матрицы относительно нижнего пуансона. При этом деформируются упругие элементы штифтов. После того как штифты упираются в ограничители, подпрессовка снизу прекращается, т.к. ползуны отодвигаются, давая возможность перемешению пуансона-матрицы и планки относительно матрицы, и происходит окончательный дожим изделия. Выпрессовка заготовки осуществляется нижним пуансоном после удаления верхнего пуансона-матрицы и планки. 1 ил.

| Радомысельский И | |||

| Д | |||

| и др | |||

| Пресс-формы для порошковой металлургии | |||

| Киев: Техника, 1970, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Пресс-форма для прессования изделий из порошка | 1985 |

|

SU1324760A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-11-07—Публикация

1988-02-15—Подача