Физ.1

., 1444086

зобретение относится к обработке

от пр и 20 по на по ны

металлов резанием и может найти применение при кинематическом дроблении стружки на станках с числовым программным управлением.

Цель изобретения - повьшение качества обработанной поверхности путем улучшения динамических характеристик процесса резания и noBbmie- Q ние производительности обработки при сохранении стойкости режущего инструмента .

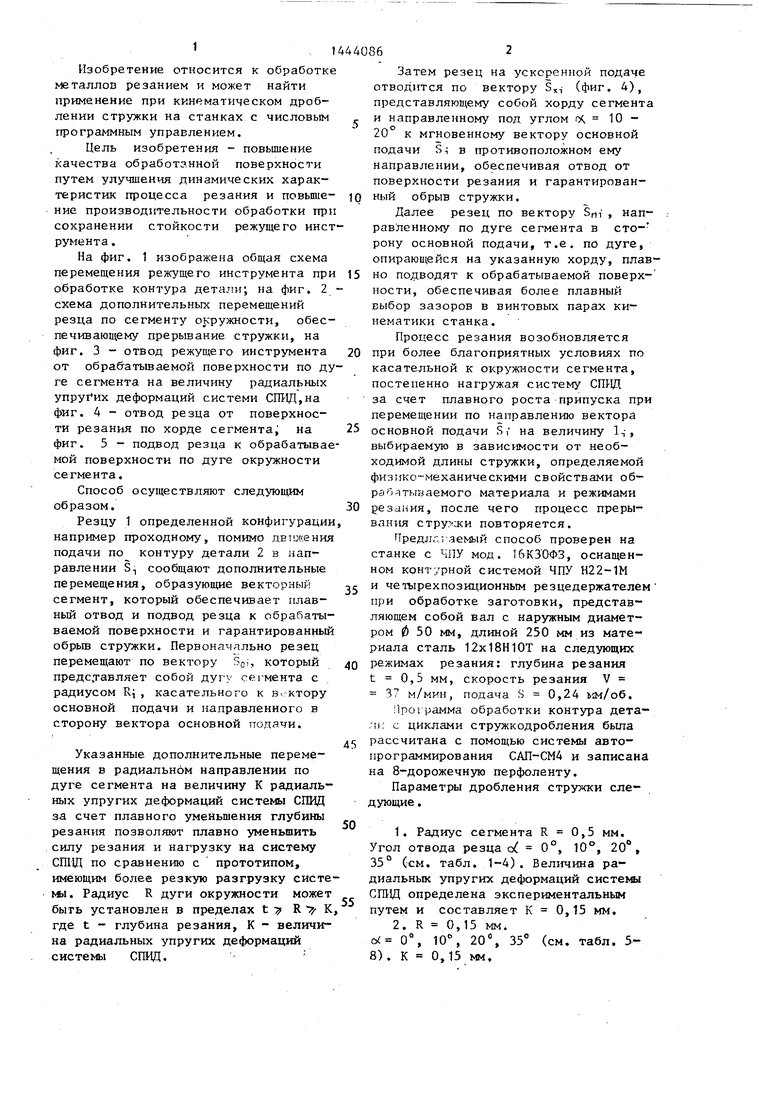

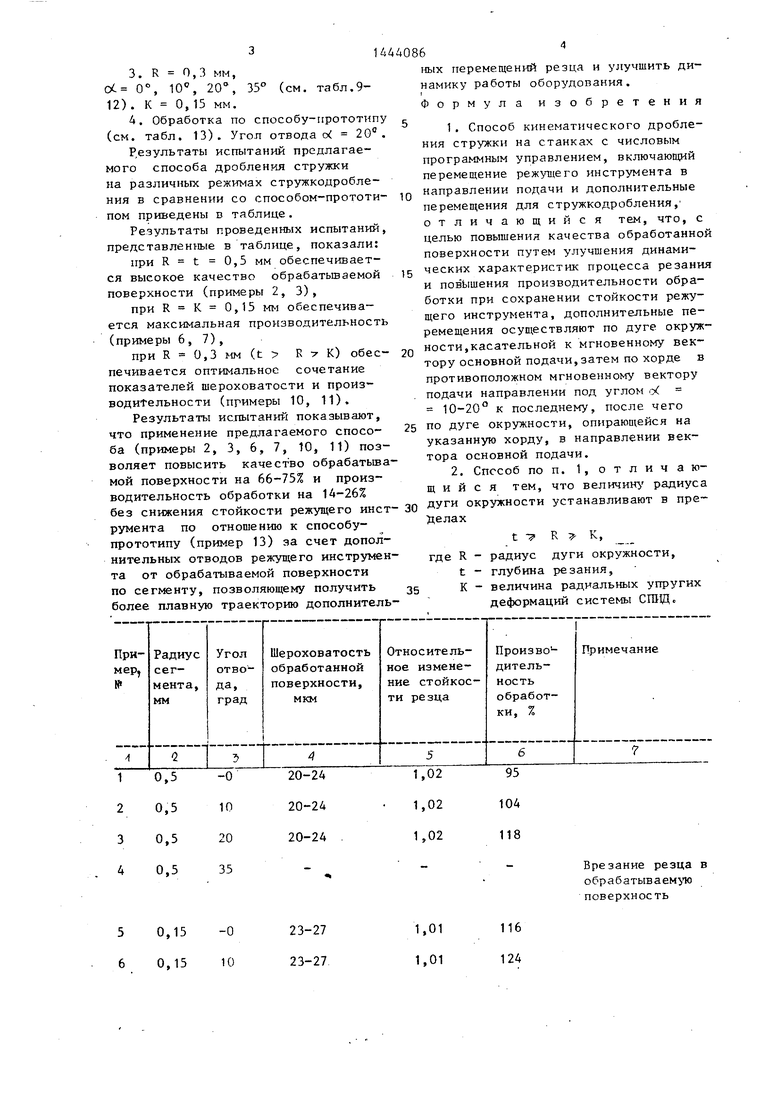

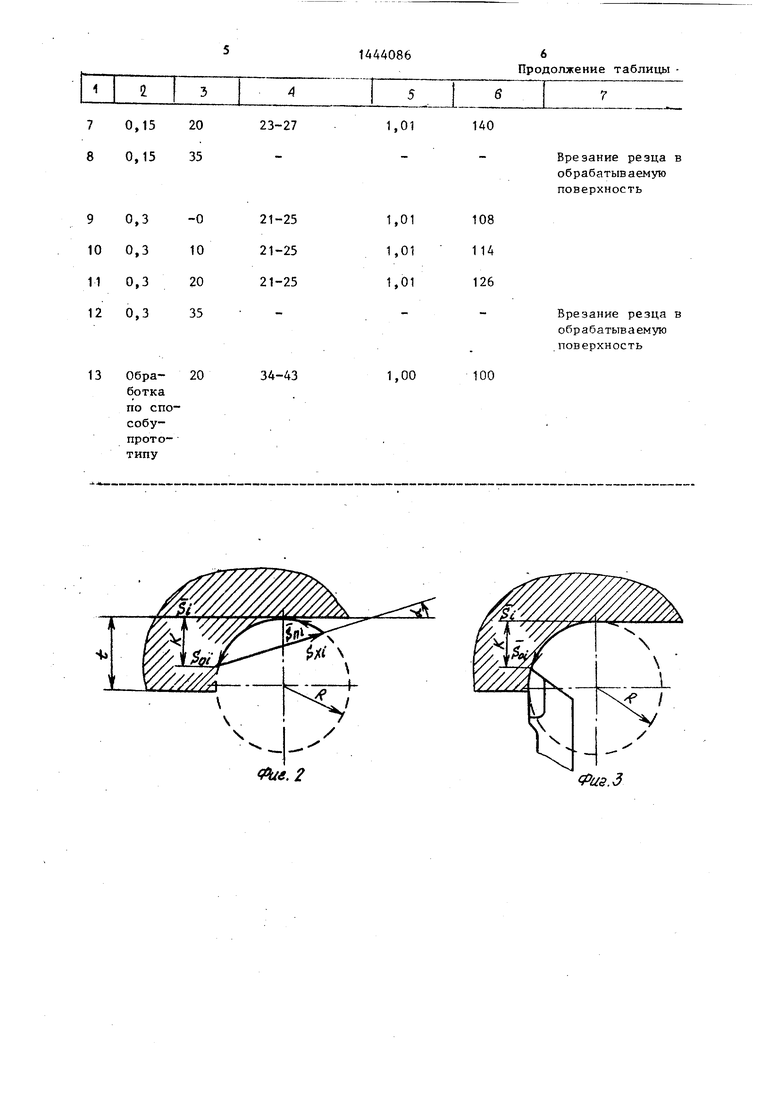

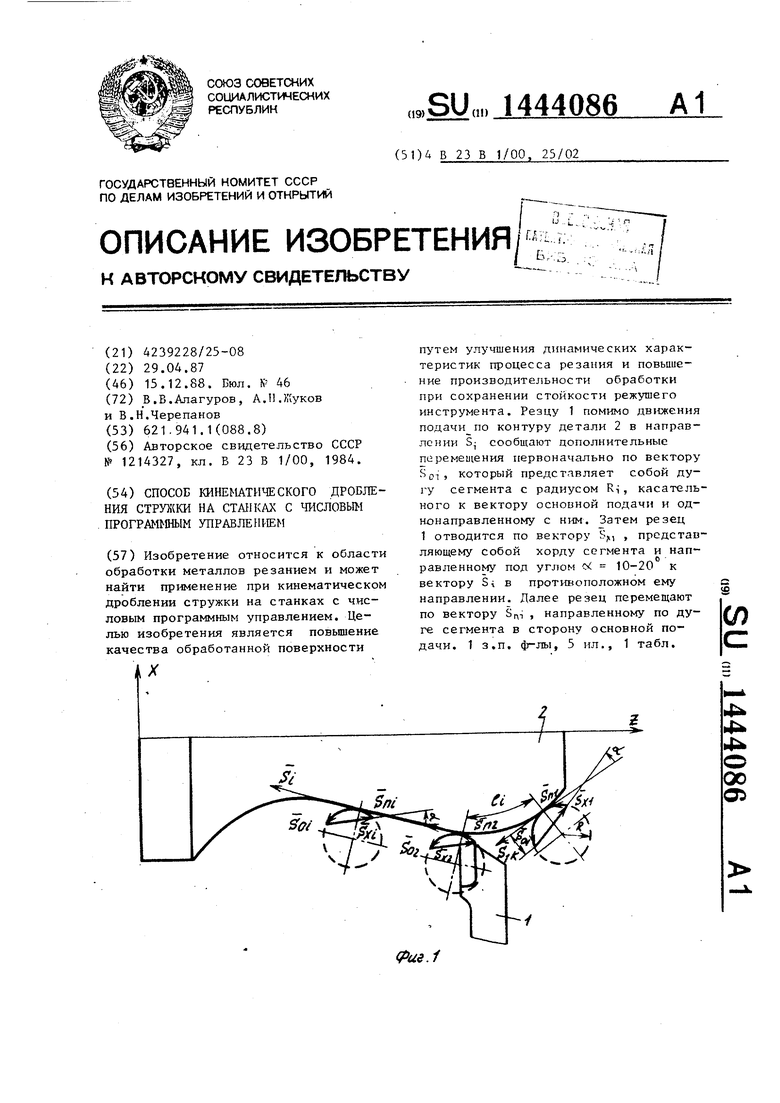

На фиг, 1 изображена общая схема перемещения режущего инструмента при 15 но подводят к обрабатываемой поверх обработке контура детали; на фиг, 2 - ности, обеспечивая более плавный схема дополнительных перемещений выбор зазоров в винтовых парах киЗатем резец на ускоренной подаче отводится по вектору S,, (фиг, 4), представляющему собой хорду сегмента и направленному под углом гх, 10 - 20° к мгновенному вектору основной подачи Si в противоположном ему направлении, обеспечивая отвод от поверхности резания и гарантированный обрыв стружки.

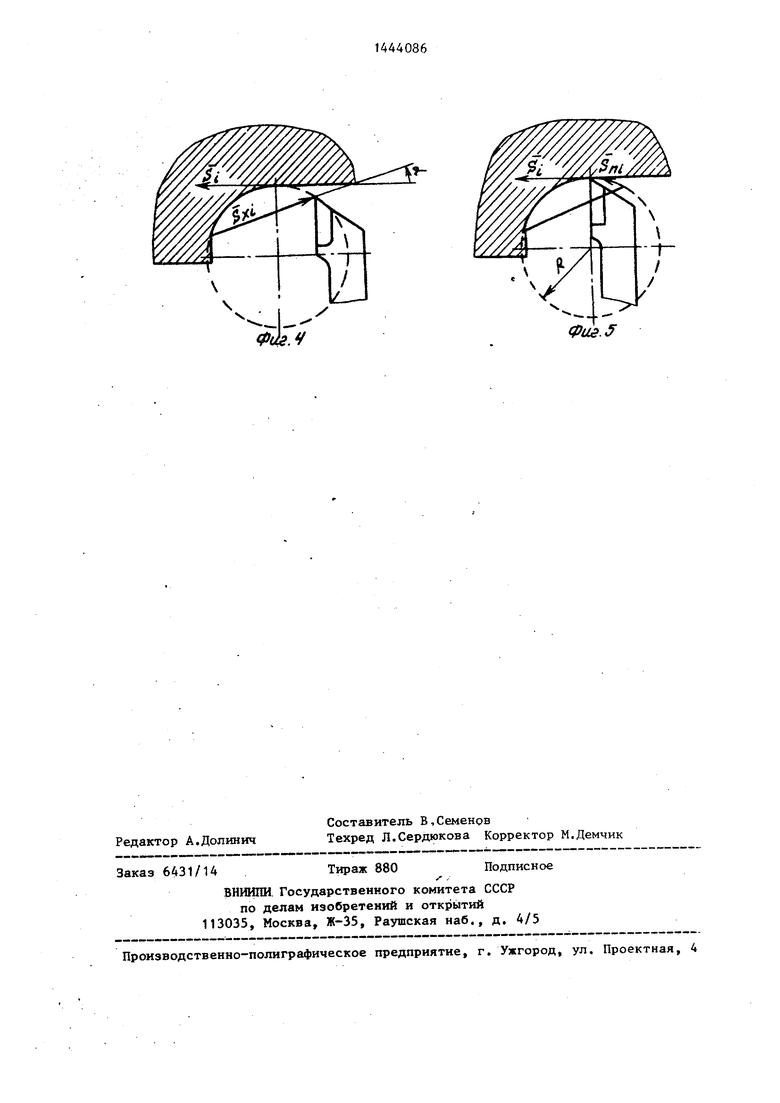

Далее резец по вектору Sm , направленному по дуге сегмента в сто- рону основной подачи, т,е. по дуге, опирающейся на указанную хорду, плавно подводят к обрабатываемой поверхности, обеспечивая более плавный выбор зазоров в винтовых парах киЗатем резец на ускоренной подаче отводится по вектору S,, (фиг, 4), представляющему собой хорду сегмента и направленному под углом гх, 10 - 20° к мгновенному вектору основной подачи Si в противоположном ему направлении, обеспечивая отвод от поверхности резания и гарантированный обрыв стружки.

Далее резец по вектору Sm , направленному по дуге сегмента в сто- рону основной подачи, т,е. по дуге, опирающейся на указанную хорду, плав

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ кинематического дробления стружки на станках с числовым программным управлением | 1984 |

|

SU1214327A1 |

| Устройство управления процессом дробления стружки на станках токарной группы с ЧПУ | 1988 |

|

SU1796346A1 |

| РОТАЦИОННЫЙ РЕЗЕЦ | 2011 |

|

RU2463130C1 |

| Токарный резец | 1983 |

|

SU1168339A1 |

| СМЕННАЯ РЕЖУЩАЯ ПЛАСТИНА | 2008 |

|

RU2364475C1 |

| Резец для ротационного точения | 2018 |

|

RU2685824C1 |

| Способ обработки вершин зубьев глобоидной фрезы | 1981 |

|

SU1009658A1 |

| Устройство для дробления стружки на станках с ЧПУ | 1983 |

|

SU1085685A2 |

| Ротационный резец | 1988 |

|

SU1634372A1 |

| Способ получения корня стружки | 1980 |

|

SU921679A1 |

Изобретение относится к области обработки металлов резанием и может найти применение при кинематическом дроблении стружки на станках с числовым программным управлением. Целью изобретения является повьпиение качества обработанной поверхности X путем улучшения динамических характеристик процесса резания и повьше- ние производительности обработки при сохранении стойкости режушего инструмента. Резцу 1 помимо движения подачи по контуру детали 2 в направлении S сообщают дополнительные перемещения первоначально по вектору SOT, который представляет собой дугу сегмента с радиусом Ri, касательного к вектору основной подачи и однонаправленному с ним. Затем резец 1 отводится по вектору S;,, , представляющему собой хорду сегмента и направленному под углом с 10-20 к вектору Si в противоположном ему направлении. Далее резец перемещают по вектору 8цт , направленному по дуге сегмента в сторону основной подачи. 1 з.п, ф-лы, 5 ил., 1 табл. i (Л 4 4 4 О 00 О5

резца по сегменту окружности, обеспечивающему прерывание стружки, на фиг, 3 - отвод режущего инструмента от обраб-атьшаемой поверхности по дуге сегмента на величину радиальных упругих деформаций сиетеми СШ-Щ,на фиг, 4 - отвод резца от поверхности резания по хорде сегмента; на фиг, 5 - подвод резца к обрабатываемой поверхности по дуге окружности сегмента.

Способ осуществляют следующим образом.

Резцу 1 определенной конфигурации например проходному, помимо ДЕтцкения подачи по контуру детали 2 в иап

равлении S сообщают дополнительные перемещения, образующие векторный сегмент, который обеспечивает плавный отвод и подвод резца к обрабатываемой поверхности и гарантированный обрыв стружки. Первоначально резец перемещают по вектору З,, который предс.тавляет собой дугу сегмента с радиусом Ri, касательного к BIктору основной подачи и направленного в сторону вектора основной подачи,

Указанные дополнительные перемещения в радиальном направлении по дуге сегмента на величину К радиальных упругих деформаций системы СПИД за счет плавного уменьшения глубины резания позволяют плавно уменьшить силу резания и нагрузку на систему СШЩ по сравнению с прототипом, имеющим более резкую разгрузку системы. Радиус R дуги окружности может быть установлен в пределах t R К где t - глубина резания, К - величина радиальных упругих деформаций системы СШЩ,

0

0

нематики станка.

Процесс резания возобновляется при более благоприятных условиях по касательной к окружности сегмента, постепенно нагружая систему СШЩ за счет плавного роста припуска при перемещении по направлению вектора 5 основной подачи S, на величину 1-,-, выбираемую в зависимости от необходимой длины стружки, определяемой физико-механическими свойствами обрабатываемого материала и режимами резания, после чего процесс прерывания стру.-я;ки повторяется,

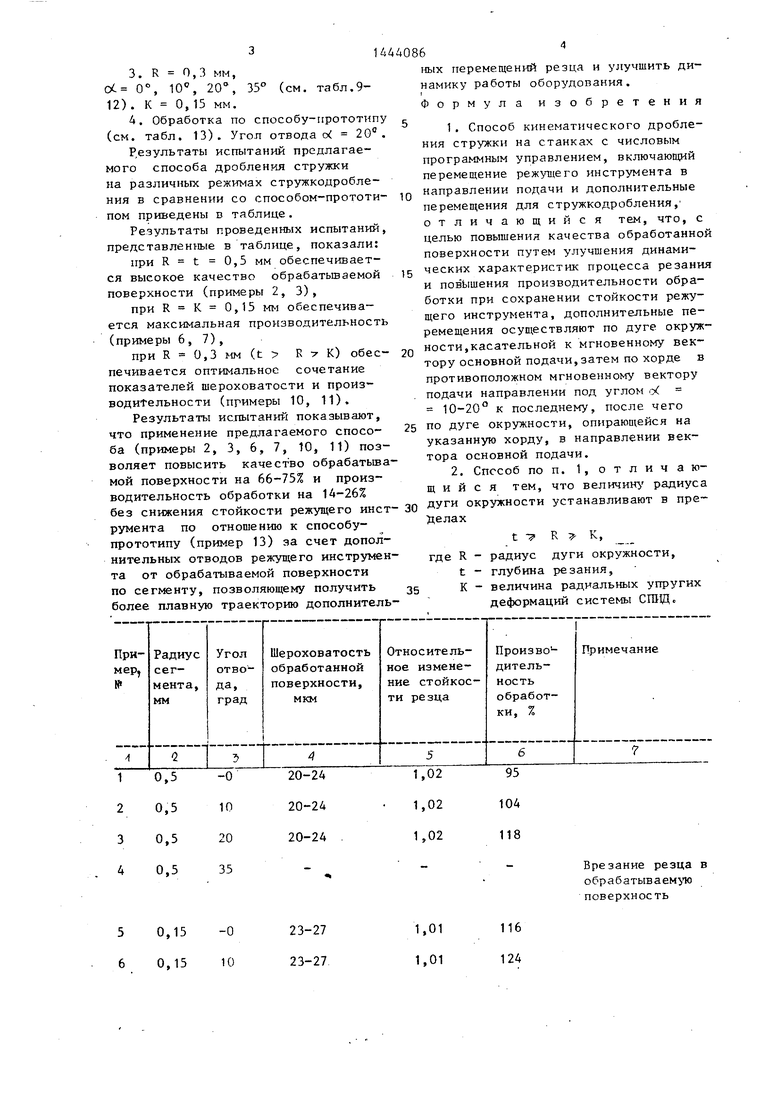

Предлс; аемый способ проверен на станке с ЧПУ мод. бКЗ ОФЗ, оснащенном контурной системой ЧПУ Н22-Ш и четырехпозиционным резцедержателем при обработке заготовки, представляющем собой вал с наружным диаметром 0 50 мм, длиной 250 мм из материала сталь 12х18Н10Т на следующих режимах резания: глубина резания t 0,5 мм, скорость резания V 37 м/мин, подача S 0,24 ,

Программа обработки контура дета- Л1; с циклами стружкодробления бьша рассчитана с помощью системы авто- программирования САП-СМ4 и записана на 8-дорожечную перфоленту.

Параметры дробления стружки следующие ,

5

0

5

1, Радиус сегмента R 0,5 мм,

°, 10°, 20%

Угол отвода резца аС 0°, 10°, 20

35° (см. табл, 1-4), Величина радиальных упругих деформаций систекш СШЩ определена экспериментальным путем и составляет К 0,15 мм.

2, R 0,15 мм,

о 0°, 10% 20, 35° (см, табл. 5- 8), К 0,15 мм.

35° (см. табл.93.R 0,3 мм, 0 0°, 10, 20°, 12). К О,15 мм.

Результаты испытаний предлагаемого способа дробления стружки на различных режимах стружкодробле- ния в сравнении со способом-прототи- пом приведены в таблице.

Результаты проведенных испытаний, представленные в таблице, показали:

при R t 0,5 мм обеспечивается высокое качество обрабатьшаемой поверхности (примеры 2, 3),

при R К 0,15 мм обеспечивается максимальная производительность (примеры 6,7),

при R 0,3 мм (t R :У К) обес- печивается оптимальное сочетание показателей шероховатости и производительности (примеры 10, 11).

Результаты испытаний показывают, что применение предлагаемого спосо- ба (примеры 2, 3, 6, 7, 10, 11) позволяет повысить качество обрабатьта мой поверхности на 66-75% и производительность обработки на 14-26% без снижения стойкости режущего инст румента по отношению к способу- прототипу (пример 13) за счет дополнительных отводов режущего инструмента от обрабатываемой поверхности по сегменту, позволяющему получить более плавную траекторию дополнитель0,15

0,15

-О К)

23-27 23-27

у .

1АА4086

ных перемещений резца и улучшить намику работы оборудования.

Формула изоб

р е т е н

t R К,

радиус дуги окружности,

глубина резания, К - величина радиальных упругих

деформаций системы СШЩ.,

где

R - t обрабатываем топоверхность

1,01 1,01

116 124

70,15 20

80,15 35

23-27

Обра- 20

ботка

по способупрототипу

34-43

/

Фил. 2

1,01

140

Врезание резца в обрабатыв немую поверхность

108 114 126

Врезание резца в

обрабатываемую

поверхность

1,00

100

,.3

Фи.

| Способ кинематического дробления стружки на станках с числовым программным управлением | 1984 |

|

SU1214327A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-29—Подача