fS 6

4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки нити | 1987 |

|

SU1519989A1 |

| Устройство для намотки нити | 1980 |

|

SU895869A1 |

| Устройство для намотки нити на бобину | 1990 |

|

SU1720975A1 |

| Устройство для намотки нитевидного материала | 1987 |

|

SU1498684A1 |

| Устройство для намотки нити | 1987 |

|

SU1509336A1 |

| Устройство для намотки нити | 1988 |

|

SU1560456A1 |

| Намоточное устройство | 1989 |

|

SU1666434A1 |

| Способ перезаправки мотальной машины с многоместными бобинодержателями и устройство для его осуществления | 1980 |

|

SU925825A1 |

| СПОСОБ ФОРМИРОВАНИЯ ПАРТИИ БОБИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2483015C2 |

| Механизм намотки нити на бобину | 1989 |

|

SU1654205A1 |

Изобретение относится к наматыванию нитевидного материала. Цель изобретения - расширение технологических возможностей устройства для наматывания нити на бобину за счет обеспечения контроля плотности наматываемой бобины. Устройство содержит рычаг 3, на одном плече которого установлен бобинодержатель 4, а на другом плече - каретка 6 с грузом.7. Каретка связана толкателем 13 с кулачком 1i приклона 8. По мере наработки бобины приклон поворачивается вызывая перемещение каретки вдоль рычага по определенному закону, что обеспечивает равновесное положение рычага. Положение рычага контролируется датчиком 16, связанный с электродвигателем привода бобины через систему управления. Если плотность бобины не соответствует заданной,то происходит нарушение равновесия рычага и датчик 16 дает сигнал на изменение натяжения наматываемой нити для сохранения заданной плотности бо- .бины. 2 ил. .- .

(fJUS.i

Изобретение относится к наматыванию нитевидного материала и может быть использовано на машинах по производству и переработке химических волокон.

Цель изобрете -гия - , растирание технолоптческих возможностей.

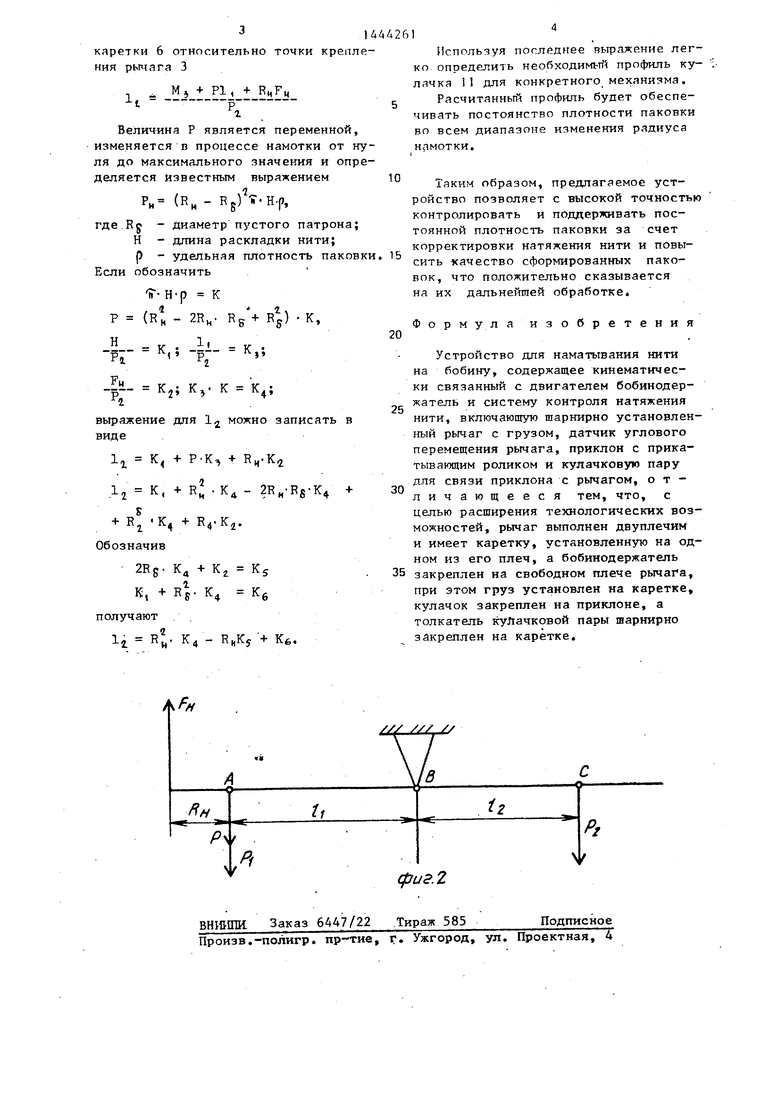

На фиг. представлена схема устройства для наматывания нити на бобину; на фиг, 2 - схема сил, действующих на рычаг.

На неподвижном основании установлен кронштейн 1 с осью 2, на которой закреплен рычаг 3, На левом (по фиг,) плече рычага 3 смонтирован бо бинодеркатель 4 С паковкой 5, На правом плеч е рычага расположена грузовая каретка 6 с грузом 7. На прикло- не 8, установленном на оси 9, закреп лены прикаточный ролик 1 О и кулачок П. Последний взаимодействует с роликом 12, закрепленном на толкателе 13 Последний установлен в поворотной втулке 14 и шарнирно соединен с ка- реткой 6, Пруткина 15 обеспечивает контакт ролика 12 и кулачка 11. Датчик 16 положения корЬмысла установлен на неподвижном основании тд взаимодействует с торцом рычага 3, Датчи 16 системой управления связан с электродвигателем.

Расположение электродвигателя и его кинематическая связь с бобинодер жателем 4 в данном случае не имеют принципиального значения. Он может быть закреплен на конце рычага соос- но с бобинодержателем или закреплен неподвижно на основании устройства« соосно с осью 2 и связан зубчатым ремнем с бобинодержателем.

Устройство работает следующим образом.

Основное условие работы механиз- ма - равновесие рычага 3, которое сохраняется по мере наработки паковки перемещением грузовой каретки 6 по правому (по фиг.1) плечу рычага 3 что обеспечивается кинематическим взаимодействием кулачка и толкателя 3, связанного с кареткой 6,Такое равновесие воямсчжжз, если сохраняется строгое, (д заданное соотношение между диаметром паковки

5 и ее весом,. Если в процессе намотки, например, вапедствие сш-гжения , натяжения нити паковка становится более рыхлой (с. понч) плотностью.

не соответствующей данному радиусу), груз 7 создает избыточный момент и рычаг стремится повернуться вокруг оси 2 по часовой стрелке. При этом на выходе датчика I6 положения появляется сигнал на увеличение напряжения на приводном электродвигателе, что приводит к увеличению-натяжения нити и равновесие рычага 3 восстанавливается, одновременно за счет увеличения натяжения нити паковка будет формоваться с увеличением плотности намотки. При отклонении плотности паковки в сторону завьшения плотности происходит обратный процесс.

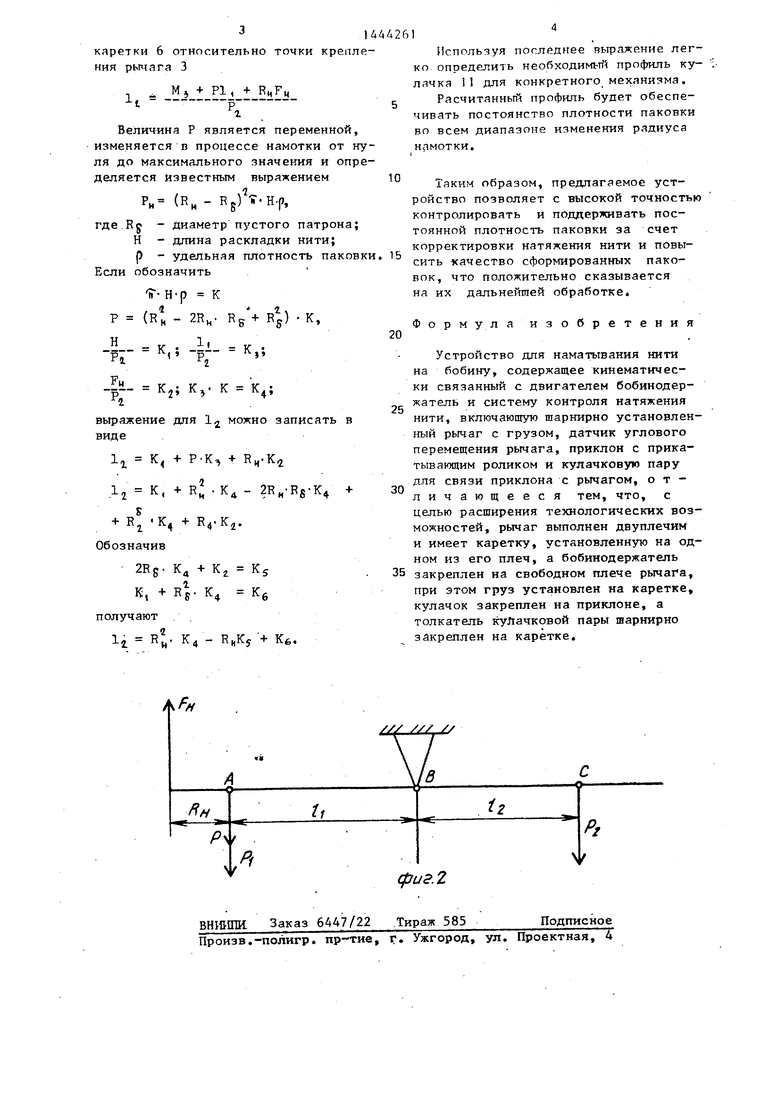

Доказательства работоспособности предлагаемого устройства и определение необходимого закона перемещения грузовой каретки 6 в зависимости от радиуса намотки приведены на фиг.2, где Fi, - сила натяжения наматываемой нити; R

- радиус намотки;

А

точка центра тяжести узла бобинодер- жателя; Р - суммарная сила тяжести узла бобинодержателя; Р, - сила тяжести грузовой каретки; С - точка приложения силы тяжести от грузовой каретки; В - точка крепления рычага.

При расчетах принимается, что рычаг в весовом отношении выполнен симметричным , т . е , без узла бобинодержателя и грузовой 1{аретки он будет находиться в равновесии относительно точки В.

Условие равновесия моментов относительно точки В определяется из следующих соотношений

0

J- Р,1,

РД,

1, Р, 1,

+ FH(I, + RH),

„1,

(Р, + F«)l|

НнР и,

,

I j Р + Pg, Р - сшта тяжести собственно паковки, где Pg- - сила тяжести собственно бобинодержателя,

Plli (РВ Поскольку

+ Р + Fjl,

+

Pj const; Pg. conE;h, Гц const; 1, const.

Fn li

M

i

Обозначив Pg- 1 M ,

M, + MI M, получают p21 - } +

+ PI, + RH FH.

Из последнего выражения можно определить положение ueH-i-jjn тяжести

U4A26

каретки 6 относительно точки крепления рычага 3

It

Mj +

PI, + КмГ

и ч

Величина Р является переменной, изменяется в процессе намотки от нуля до максимального значения и определяется известным выражением

(R,- Rg

)

и Hf,

где.Н - диаметр пустого патрона;

Н - длина раскладки нити;

Р - удельная плотность паковки Если обозначить

К,

выражение для 1 можно записать в виде

Нц К

- 2Н„-Н8-К +

К. К.

+ К

ВНШШИ Заказ 6447/22 Тираж 585

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

0

5

0

Используя последнее выражение легко определить необходимьп профиль кулачка 11 для конкретного механизма.

Расчитанньп профиль будет обеспечивать постоянство плотности паковки во всем диапазоне изменения радиуса намотки.

f

Таким образом, предлагаемое устройство позволяет с высокой точностью контролировать и поддерживать постоянной плотность паковки за счет корректировки натяжения нити и повысить качество сформированных паковок, что положительно сказывается на их дальнейшей обработке.

Форм у л аизобретения

Устройство для наматывания нити на бобину, содержащее кинематически связанный с двигателем бобинодер- жатель и систему контроля натяжения нити, включающую шарнирно установленный рычаг с грузом, датчик углового перемещения рычага, приклон с прикатывающим роликом и кулачковую пару для связи приклона с рычагом, отличающееся тем, что, с целью расширения технологических возможностей, рычаг выполнен двуплечим и имеет каретку, установленную на одном из его плеч, а бобинодержатель 5 закреплен на свободном плече рычага, при этом груз установлен на каретке, кулачок закреплен на приклоне, а толкатель кулачковой пары шарнирно закреплен на каретке.

5

0

х/х /// //

ери 5.2

Подписное

| Регельман Х.З | |||

| Мапшны для формования химических и минеральных волокон | |||

| М., 1972, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-13—Подача