11

Изобретение относится к машино- . строению и предназначено для термообработки колес.

Цель изобретения - повьппение надежности и упрощение эксплуатации ус ройства.

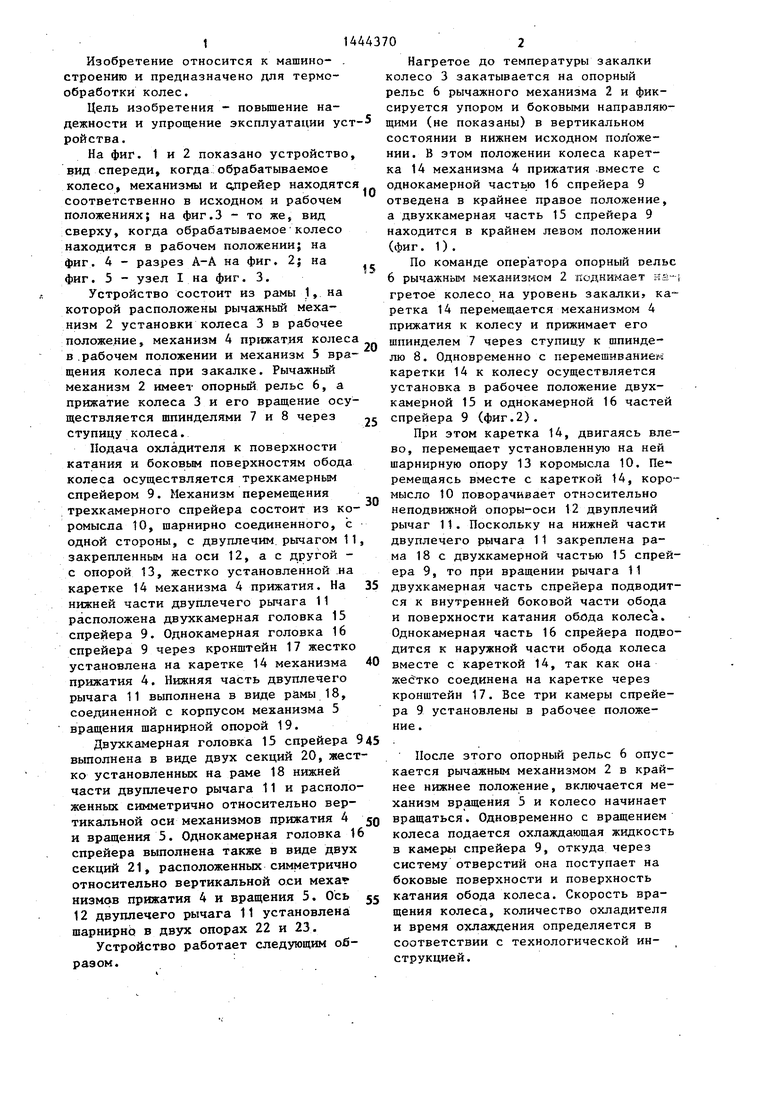

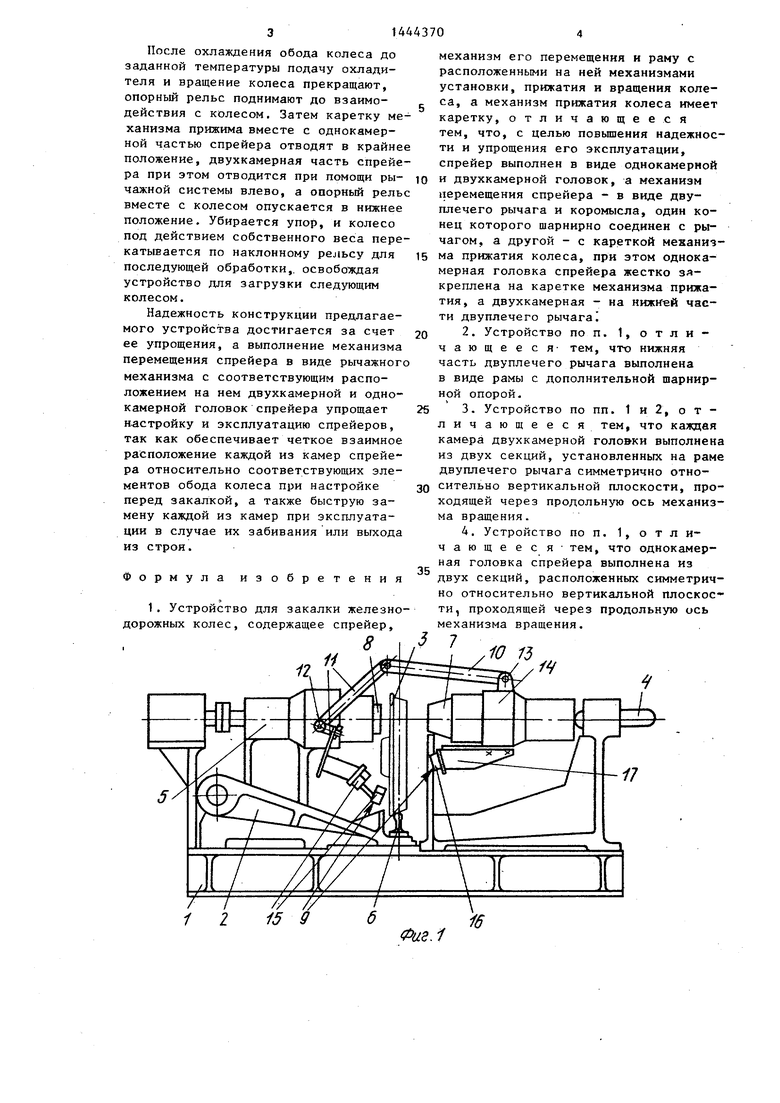

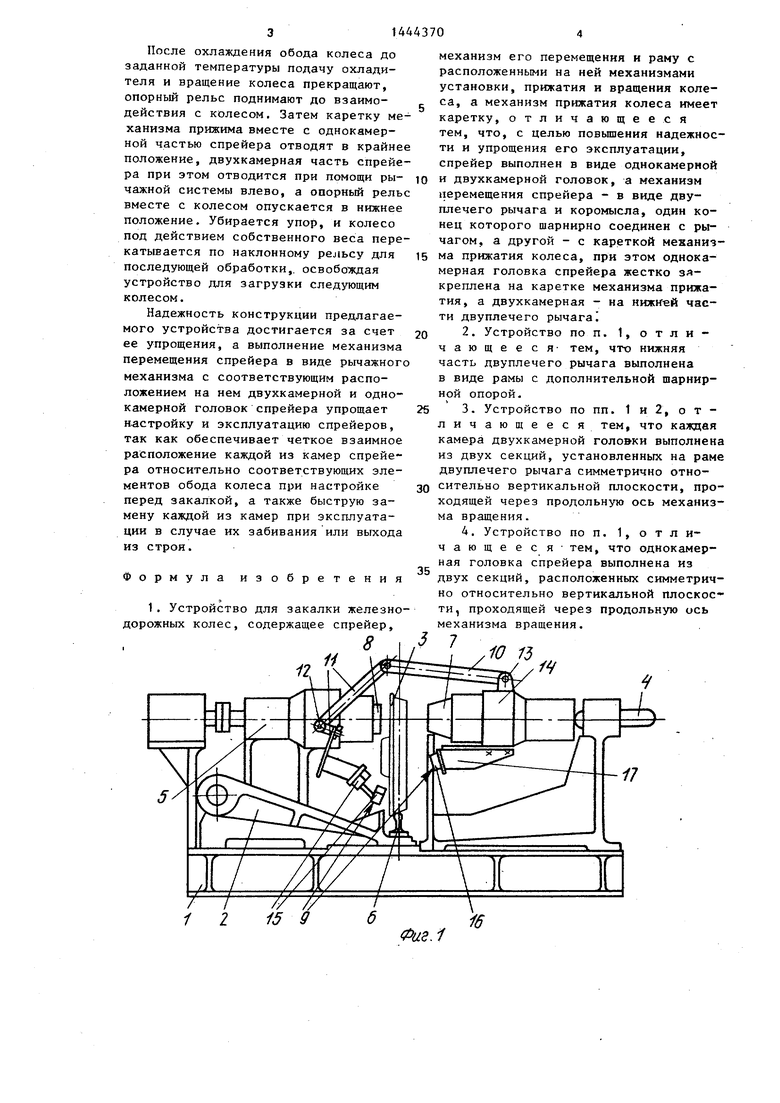

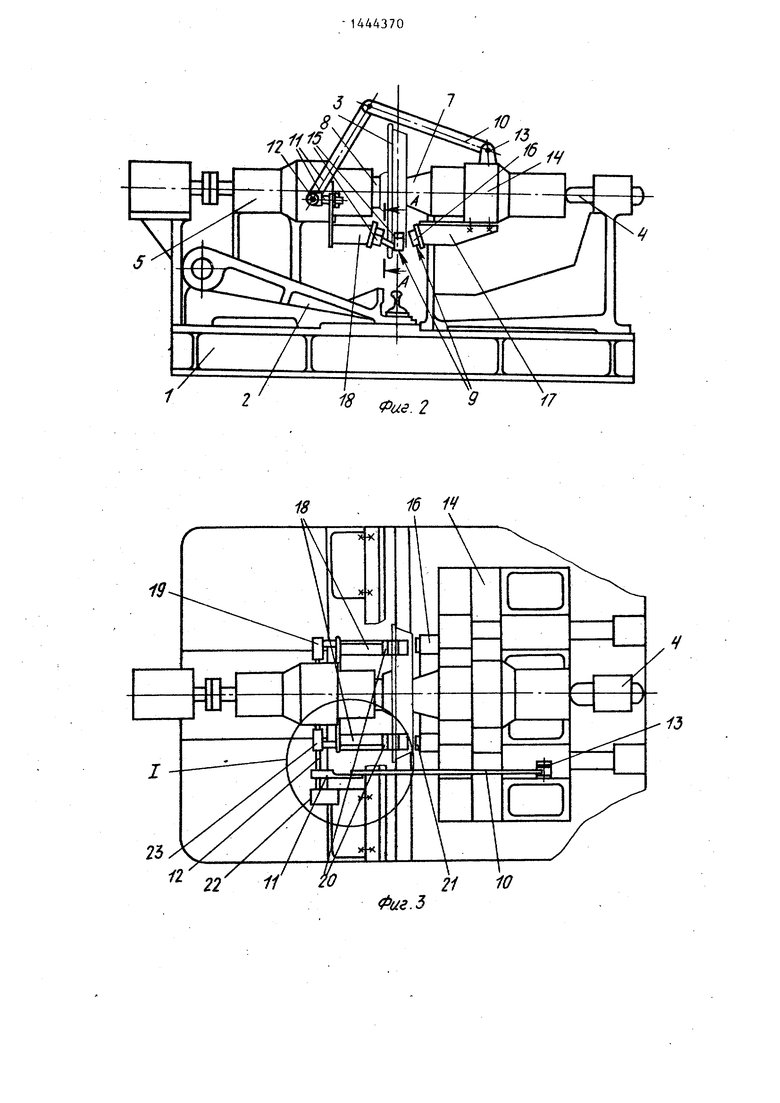

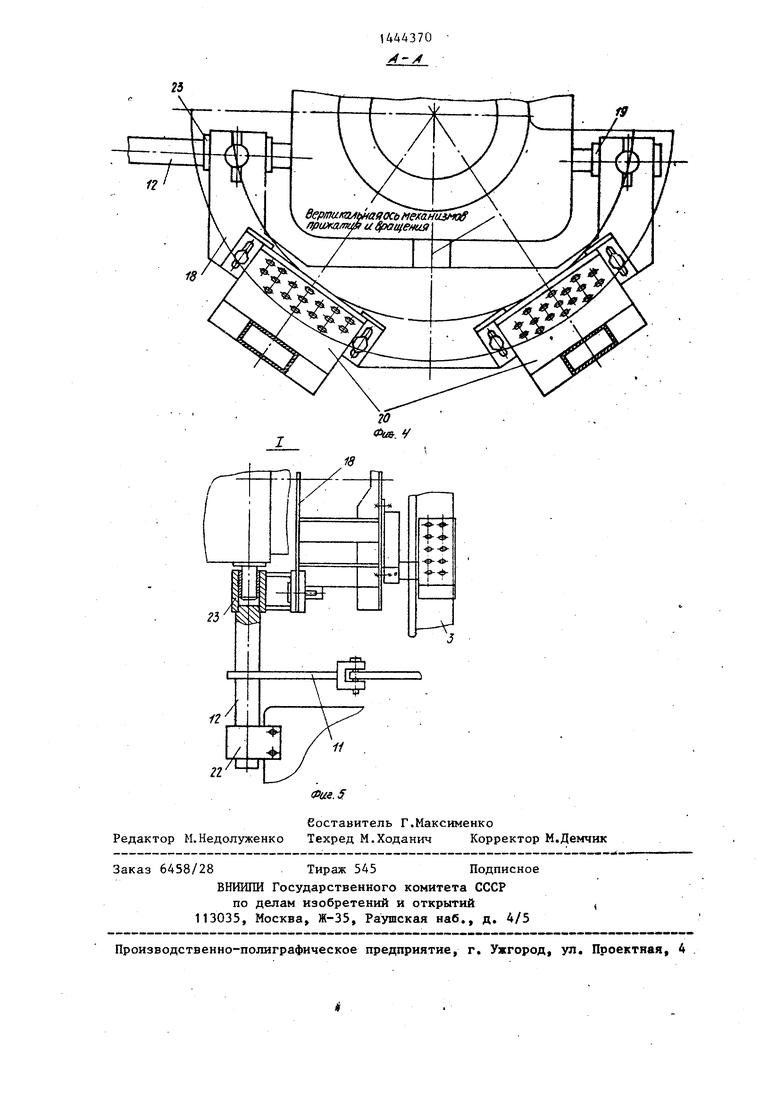

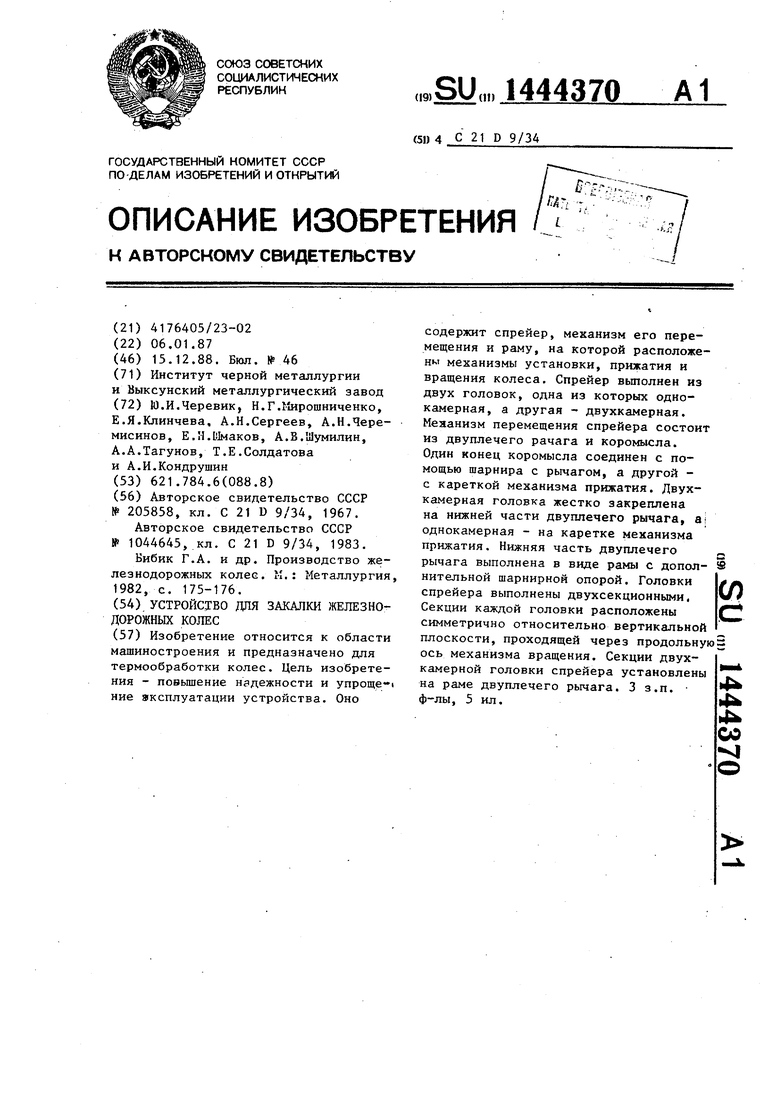

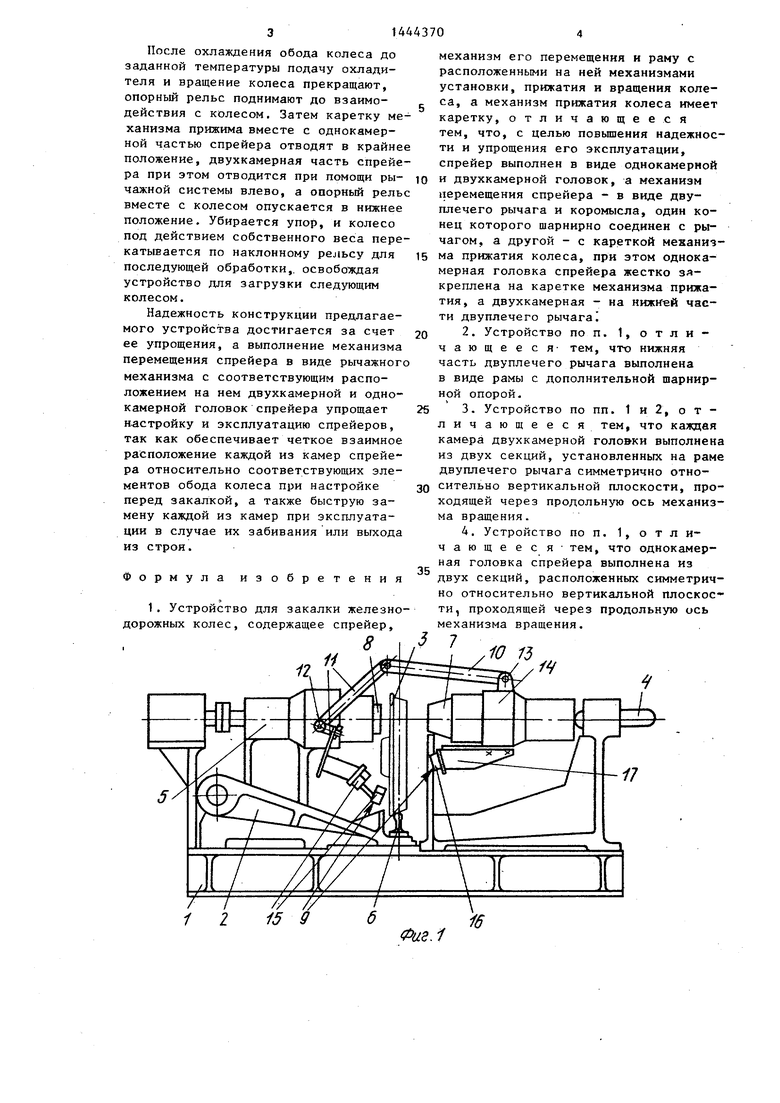

На фиг. 1 и 2 показано устройство вид спереди, когда обрабатываемое колесо, механизмы и одрейер находятс соответственно в исходном и рабочем положениях; на фиг.З - то же, вид сверху, когда обрабатываемое колесо находится в рабочем положении; на фиг. 4 - разрез А-А на фиг. 2; на фиг. 5 - узел I на фиг. 3.

Устройство состоит из рамы 1, на которой расположены рычажный механизм 2 установки колеса 3 в рабочее положение, механизм 4 прижатия колес в .рабочем положении и механизм 5 вращения колеса при закалке. Рычажньй механизм 2 имеет опорный рельс 6, а прижатие колеса 3 и его вращение осуществляется шпинделями 7 и 8 через ступицу колеса.

Подача охладителя к поверхности катания и боковым поверхностям обода колеса осуществляется трехкамерным спрейером 9. Механизм перемещения

трехкамерного спрейера состоит из коромысла 10, шарнирно соединенного, с одной стороны, с двуплечим, рычагом 1 закрепленным на оси 12, ас другой - с опорой 13, жестко установленной .на каретке 14 механизма 4 прижатия. На нижней части двуплечего рычага 11 расположена двухкамерная головка 15 спрейера 9. Однокамерная головка 16 спрейера 9 через кронштейн 17 жестко установлена на каретке 14 механизма прижатия 4. Нижняя часть двуплечего рычага 11 выполнена в виде рамы 18, соединенной с корпусом механизма 5 вращения шарнирной опорой 19.

Двухкамерная головка 15 спрейера выполнена в виде двух секций 20, жеско установленных на раме 18 нижней части двуплечего рычага 11 и расположенных симметрично относительно вертикальной оси механизмов прижатия 4 и вращения 5. Однокамерная головка 1 спрейера выполнена также в виде двух секций 21, расположенных симметрично относительно вертикальной оси меха низмов прижатия 4 и вращения 5. Ось 12 двуплечего рычага 11 установлена шарнирнЬ в двух опорах 22 и 23.

Устройство работает следующим образом.

5

0

5

0

5

5 0

5 0 5

Нагретое до температуры закалки колесо 3 закатывается на опорный рельс 6 рычажного механизма 2 и фиксируется упором и боковыми направляющими (не показаны) в вертикальном состоянии в нижнем исходном положении. В этом положении колеса каретка 14 механизма 4 прижатия вместе с однокамерной частью 16 спрейера 9 отведена в крайнее правое положение, а двухкамерная часть 15 спрейера 9 находится в крайнем левом положении (фиг. 1).

По команде оператора опорный оельс 6 рычажным механизмом 2 поднимает ка- гретое колесо на уровень закалки каретка 14 перемещается механизмом 4 прижатия к колесу и прижимает его шпинделем 7 через ступицу к шпинделю 8. Одновременно с перемешиванием каретки 14 к колесу осуществляется установка в рабочее положение двухкамерной 15 и однокамерной 16 частей спрейера 9 (фиг.2).

При этом каретка 14, двигаясь влево, перемещает установленную на ней шарнирную опору 13 коромысла 10. Пе ремещаясь вместе с кареткой 14, коромысло 10 поворачивает относительно неподвижной опоры-оси 12 двуплечий рычаг 11. Поскольку на нижней части двуплечего рычага 11 закреплена рама 18 с двухкамерной частью 15 спрейера 9, то при вращении рычага 11 двухкамерная часть спрейера подводится к внутренней боковой части обода и поверхности катания облда колеса. Однокамерная часть 16 спрейера подводится к наружной части обода колеса вместе с кареткой 14, так как она жестко соединена на каретке через кронштейн 17. Все три камеры спрейера 9 установлены в рабочее положение.

После этого опорный рельс 6 опускается рычажным механизмом 2 в крайнее нижнее положение, включается механизм вращения 5 и колесо начинает вращаться. Одновременно с вращением колеса подается охлаждающая жидкость в камеры спрейера 9, откуда через систему отверстий она поступает на боковые поверхности и поверхность катания обода колеса. Скорость вращения колеса, количество охладителя и время охлаждения определяется в соответствии с технологической инструкцией.

После охлаждения обода колеса до заданной температуры подачу охладителя и вращение колеса прекращают, опорный рельс поднимают до взаимодействия с колесом. Затем каретку механизма прижима вместе с однокамерной частью спрейера отводят в крайнее положение, двухкамерная часть спрейера при этом отводится при помощи ры- чажной системы влево, а опорный рельс вместе с колесом опускается в нижнее положение. Убирается упор, и колесо под действием собственного веса перекатывается по наклонному pejibcy для последующей обработки,, освобождая устройство для загрузки следующим колесом.

Надежность конструкции предлагаемого устройства достигается за счет ее упрощения, а выполнение механизма перемещения спрейера в виде рычажного механизма с соответствующим расположением на нем двухкамерной и однокамерной головок спрейера упрощает настройку и эксплуатацию спрейеров, так как обеспечивает четкое взаимное расположение каждой из камер спрейера относительно соответствующих элементов обода колеса при настройке перед закалкой, а также быструю замену каждой из камер при эксплуатации в случае их забивания или выхода из строи.

Формула изобретения

1. Устройство для закалки железнодорожных колес, содержащее спрейер,

8

т // //

11 15 Q

0 5 о

5

механизм его перемещения и раму с расположенными на ней механизмами установки, прижатия и вращения колеса, а механизм прижатия колеса имеет каретку, отличающееся тем, что, с целью повышения надежности и упрощения его эксплуатации, спрейер выполнен в виде однокамерной и двухкамерной головок, а механизм перемещения спрейера - в виде двуплечего рычага и коромысла, один конец которого шарнирно соединен с рычагом, а другой - с кареткой механизма прижатия колеса, при этом однокамерная головка спрейера жестко закреплена на каретке механизма прижатия, а двухкамерная - на нижней части двуплечего рычага

2.Устройство по п. 1, отличающееся- тем, чтс нижняя часть двуплечего рычага выполнена

в виде рамы с дополнительной шарнирной опорой.

3.Устройство по пп. 1 и 2, отличающееся тем, что каждая камера двухкамерной головки выполнена из двух секций, установленных на раме двуплечего рычага симметрично относительно вертикальной плоскости, проходящей через продольную ось механизма вращения.

4.Устройство по п. 1, отличающееся- тем, что однокамерная головка спрейера выполнена из двух секций, расположенных симметрично относительно вертикальной плоскости, проходящей через продольную ось механизма вращения.

10 15

б 16 Фиг.-/

iO

/J

Фие.2

i7

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2093590C1 |

| Тормозной башмак рельсового транспортного средства | 1990 |

|

SU1797582A3 |

| ТЕЛЕЖКА СКОРОСТНОГО ГРУЗОВОГО ВАГОНА В.В. БОДРОВА | 2015 |

|

RU2602006C2 |

| Агрегат для термического упрочнения изделий | 1981 |

|

SU1006512A1 |

| Агрегат для закалки изделий | 1983 |

|

SU1148882A1 |

| БЛОК УДЕРЖАНИЯ СОСТАВА НА СТАНЦИОННОМ ПУТИ | 2015 |

|

RU2578642C1 |

| Траекториограф | 1978 |

|

SU796297A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ПОДВИЖНОГО СОСТАВА | 1995 |

|

RU2122502C1 |

| Перегрузочное устройство | 1987 |

|

SU1602833A1 |

| ВЕЛОСИПЕД (ВАРИАНТЫ), КОЛЕСО ВЕЛОСИПЕДА, ПРИВОД ВЕЛОСИПЕДА, РЫЧАЖНЫЙ МЕХАНИЗМ ВЕЛОСИПЕДА, ПЕДАЛЬНЫЙ МЕХАНИЗМ ВЕЛОСИПЕДА И КОМПЛЕКТ, СОДЕРЖАЩИЙ ВЕЛОСИПЕД И ПРИЦЕП | 2007 |

|

RU2373101C2 |

Изобретение относится к области машиностроения и предназначено для термообработки колес. Цель изобретения - повьшение надежности и упроще-i ние аксплуатации устройства. Оно содержит спрейер, механизм его перемещения и раму, на которой расположена механизмы установки, прижатия и вращения колеса. Спрейер выполнен из двух головок, одна из которых однокамерная, а другая - двухкамерная. Механизм перемещения спрейера состоит из двуплечего рачага и коромысла. Один конец коромысла соединен с помощью шарнира с рычагом, а другой - с кареткой механизма прижатия. Двухкамерная головка жестко закреплена на нижней части двуплечего рычага, а I однокамерная - на каретке механизма прижатия. Нижняя часть двуплечего ,, рычага выполнена в виде рамы с допол- S нительной шарнирной опорой. Головки спрейера выполнены двухсекционными, Секции каждой головки расположены симметрично относительно вертикальной плоскости, проходящей через продольную ось механизма вращения. Секции двухкамерной головки спрейера установлены на раме двуплечего рычага. 3 з.п. ф-лы, 5 ил. сл с 4 4 4 со s|

i9

25/

2 / Ъ

Фие.5

21 10

22

| УСТРОЙСТВО для ЗАКАЛКИ КОЛЕС | 0 |

|

SU205858A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для термической обработки колес | 1982 |

|

SU1044645A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Бибик Г.А | |||

| и др | |||

| Производство железнодорожных колес | |||

| М.: Металлургия, 1982, с | |||

| Ручной прибор для загибания кромок листового металла | 1921 |

|

SU175A1 |

Авторы

Даты

1988-12-15—Публикация

1987-01-06—Подача