:&

со

со

Изобретение относится к термической обработке в потоке при электроконтактном непрерьшном нагреве движущейся металлической ленты,

Цель изобретения - повышение качества обработки замечет уменьшения величины коробления ленты.

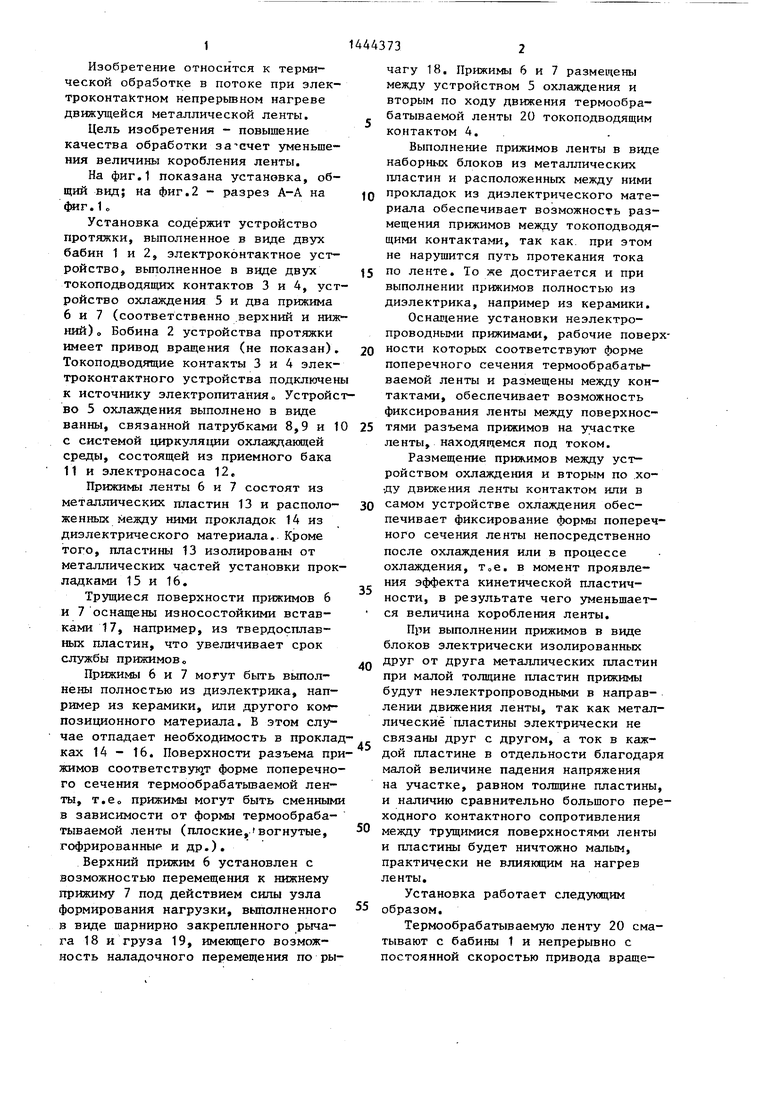

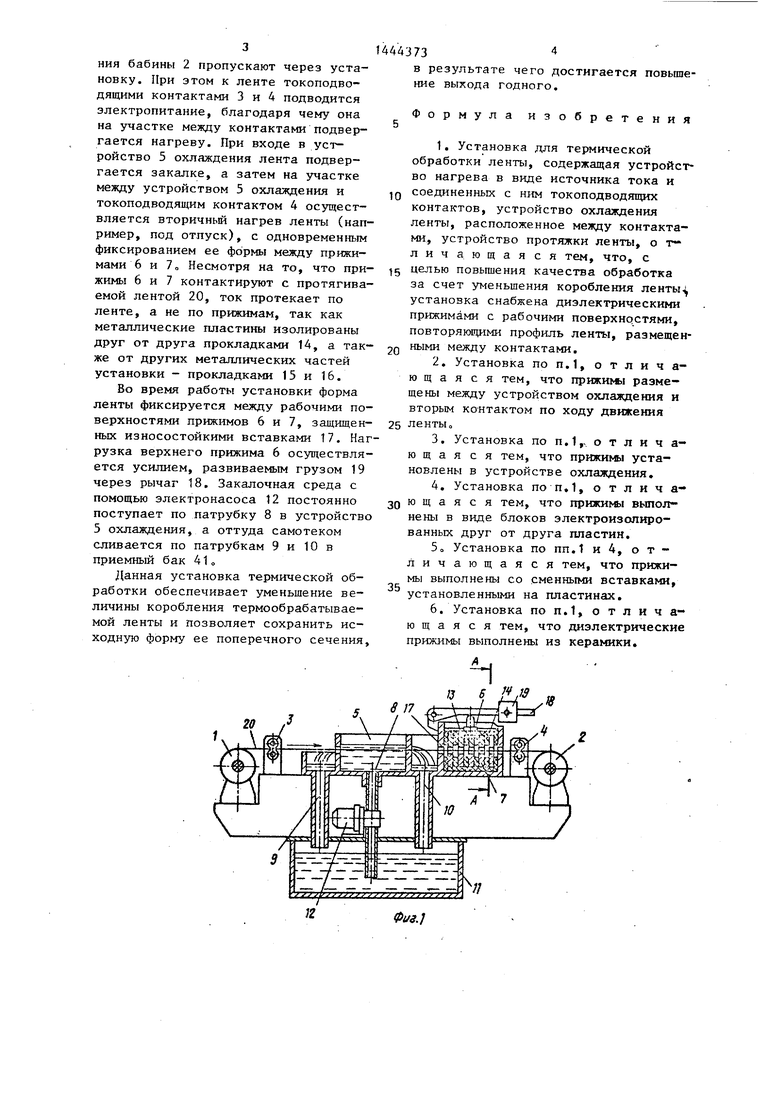

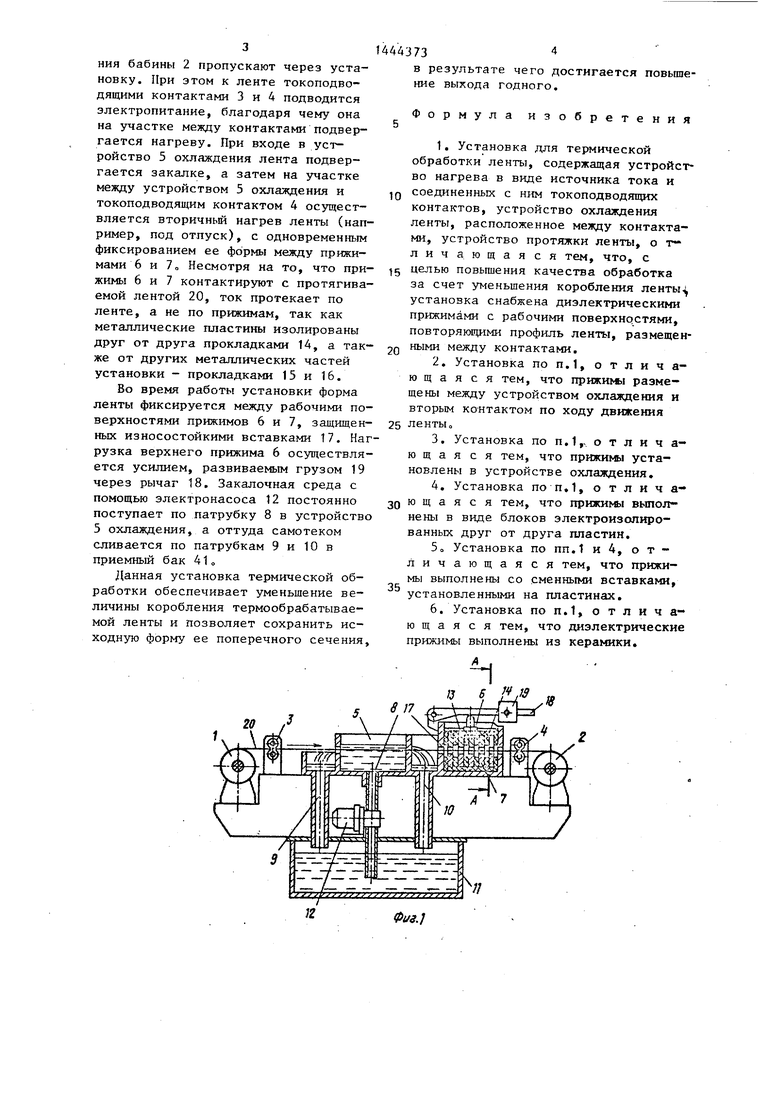

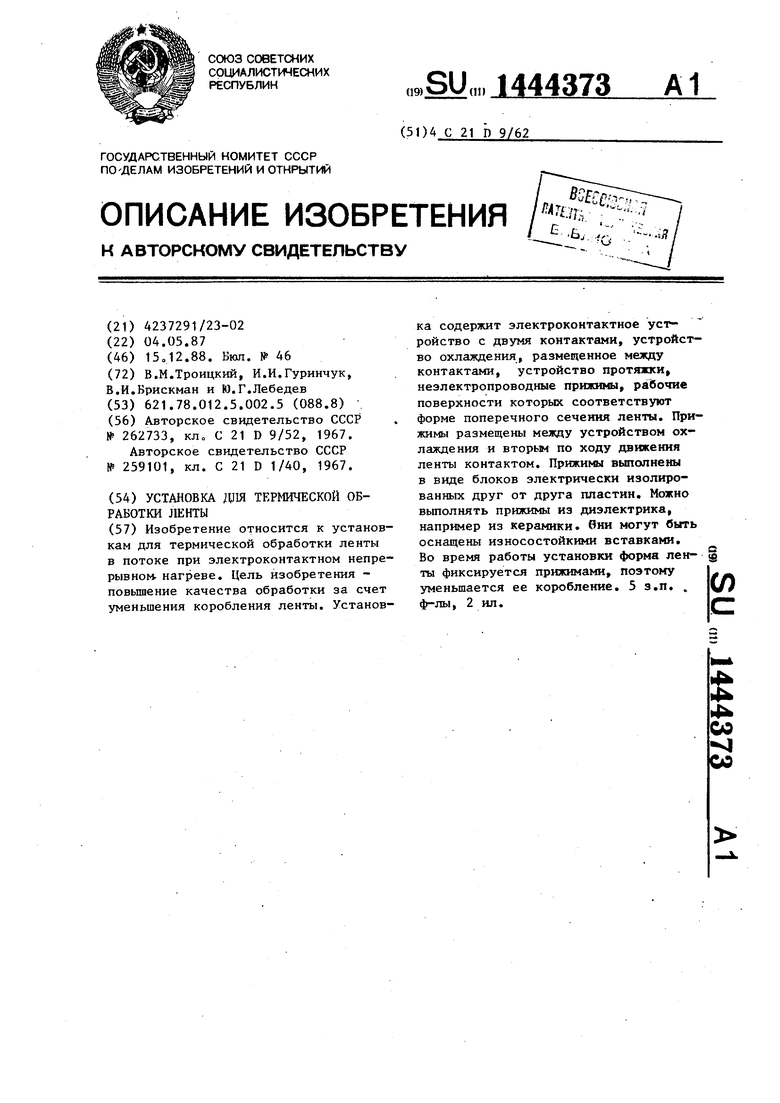

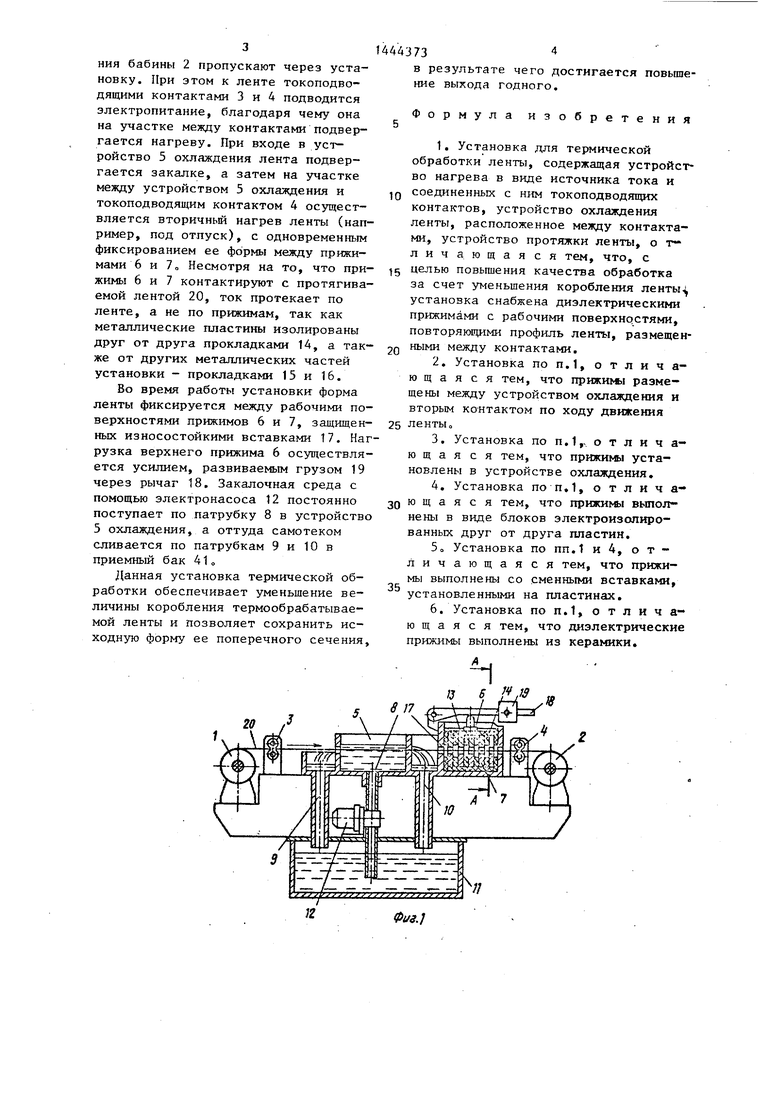

На фиг.1 показана установка, общий вид; на фиг.2 - разрез А-А на фиг.1 о

Установка содержит устройство протяжки, выполненное в виде двух бабин 1 и 2, электроконтактное устройство, вьтолненное в виде двух токоподводящих контактов 3 и 4, устройство охлаждения 5 и два прижима 6 и 7 (соответственно .верхний и нижний) о Бобина 2 устройства протяжки имеет привод вращения (не показан), Токоподводятцие контакты 3 и 4 электроконтактного устройства подключены к источнику электропитания о Устройство 5 охлаждения выполнено в виде ванны, связанной патрубками 8,9 и 10 с системой циркуляции охлаждакщей среды, состоящей из приемного бака 11 и электронасоса 12.

Прижимы ленты 6 и 7 состоят из металлических пластин 13 и располо- женньк между ними прокладок 14 из диэлектрического материала. Кроме того, пластины 13 изолированы от металлических частей установки прокладками 15 и 16.

Трущиеся поверхности прижимов 6 и 7 оснащены износостойкими вставками 17, например, из твердосплавных пластин, что увеличивает срок службы прижимовс

Прижимы 6 и 7 могут быть выполнены полностью из диэлектрика, например из керамики, или другого композиционного материала. В этом случае отпадает необходимость в прокладках 14 - 16. Поверхности разъема прижимов cooTBeTCTBynjT форме поперечного сечения термообрабатьшаемой ленты, т.ео прижимы могут быть сменными в зависимости от формы термообраба- тываемой ленты (плоские, вогнутые, гофрированныр и др.).

Верхний прижим 6 установлен с возможностью перемещения к нижнему прижиму 7 под действием силы узла формирования нагрузки, вьтолненного в виде шарнирно закрепленного рычага 18 и груза 19, имеющего возможность наладочного перемещения по рычагу 18. Прижимы 6 и 7 размещены между устройством 5 охлаждения и вторым по ходу движения термообра- батываемой ленты 20 токоподводящим контактом 4.

Выполнение прижимов ленты в виде наборных блоков из металлических пластин и расположенных между ними

Q прокладок из диэлектрического материала обеспечивает возможность размещения прижимов между токоподводя- щими контактами, так как. при этом не нарушится путь протекания тока

5 по ленте. То же достигается и при выполнении прижимов полностью из диэлектрика, например из керамики. Оснагдение установки неэлектропроводными прижимами, рабочие поверх0 ности которых соответствуют форме поперечного сечения термообрабать - ваемой ленты и размещены между контактами, обеспечивает возможность фиксирования ленты между поверхнос5 тями разъема прижимов на участке ленты, находящемся под током.

Размещение прижимов между устройством охлаждения и вторым по ходу движения ленты контактом или в

0 самом устройстве охлаждения обеспечивает фиксирование формы поперечного сечения ленты непосредственно после охлаждения или в процессе охлаждения, Тое. в момент проявления эффекта кинетической пластичности, в результате чего уменьшается величина коробления ленты.

При выполнении прижимов в виде блоков электрически изолированных друг от друга металлических пластин при малой толщине пластин прижимы будут неэлектропроводными в направлении движения ленты, так как металлические пластины электрически не связаны друг с другом, а ток в каждой пластине в отдельности благодаря малой величине падения напряжения на участке, равном толщине пластины, и наличию сравнительно большого переходного контактного сопротивления между трущимися поверхностями ленты и пластины будет ничтожно малым, практически не влияющим на нагрев ленты,

Установка работает следующим

5 образом.

Термообрабатываемую ленту 20 сматывают с бабины 1 и непрерывно с постоянной скоростью привода враще5

0

5

0

ния бабины 2 пропускают через установку. При этом к ленте токоподво- дящими контактами 3 и 4 подводится электропитание, благодаря чему она на участке между контактами подвергается нагреву. При входе в устройство 5 охлаждения лента подвергается закалке, а затем на участке между устройством 5 охлаждения и токоподводящим контактом 4 осуществляется вторичный нагрев ленты (например, под отпуск), с одновременным фиксированием ее формы между прижимами 6 и 7 о Несмотря на то, что прижимы 6 и 7 контактируют с протягиваемой лентой 20, ток протекает по ленте, а не по прижимам, так как металлические пластины изолированы друг от друга прокладками 14, а также от других металлических частей установки - прокладками 15 и 16.

Во время работы установки форма ленты фиксируется между рабочими поверхностями прижимов 6 и 7, защищенных износостойкими вставками 17. Нагрузка верхнего прижима 6 осуществляется усилием, развиваемым грузом 19 через рычаг 18. Закалочная среда с помощью электронасоса 12 постоянно поступает по патрубку 8 в устройство 5 охлаждения, а оттуда самотеком сливается по патрубкам 9 и 10 в приемный бак 41„

Данная установка термической обработки обеспечивает уменьшение величины коробления термообрабатывае- мой ленты и позволяет сохранить исходную форму ее поперечного сечения

2ff

1444373

в результате чего достигается повьопе- ние выхода годного.

Формула изобретения

1.Установка для термической обработки ленты, содержащая устройство нагрева в виде источника тока и соединенных с ним токоподводящих контактов, устройство охлаждения ленты, расположенное между контактами, устройство протяжки ленты, о т- личающаяся тем, что, с целью повышения качества обработка за счет уменьшения коробления ленты установка снабжена диэлектрическими прижимами с рабочими поверхностями, повторяющими профиль ленты, размещенными между контактами.

2.Установка по п.1, отличающая с я тем, что прижш размещены между устройством охлаждения и вторым контактом по ходу движения

ленты о

3.Установка по п. 1,,. о т л и ч а- ю щ а я с я тем, что прижимы установлены в устройстве охлаждения,

4.Установка по п,1, о т л и ч а- ю щ а я с я тем, что прижи№1 вьшол- нены в виде блоков электроизапиро- ванных друг от друга пластин,

5 о Установка по пп,1 и 4, отличающаяся тем, что прижимы выполнены со сменными вставками, установленными на пластинах,

6. Установка по п.1, отличающая с я тем, что диэлектрические прижимы выполнены из керамики,

/J S /L

Физ.1

17

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЙСТВО ДЛЯ ЭЛЕКТРОМОДЕЛИРОВАНИЯ НЕСТАЦИОНАРНЫХ ТЕПЛОВЫХ ПОЛЕЙ | 1969 |

|

SU248990A1 |

| Устройство для горячего изотермического деформирования | 1987 |

|

SU1505652A1 |

| Матрица к штампам для горячей объемной преимущественно изотермической штамповки | 1986 |

|

SU1389920A1 |

| Способ изготовления изделий из порошковых материалов и устройство для его осуществления | 1986 |

|

SU1407680A1 |

| Установка для нагрева изделий в электролите | 1983 |

|

SU1263716A1 |

| Устройство для электроконтактного нагрева | 1982 |

|

SU1133301A1 |

| Контактное устройство для контроля микросхем с планарными выводами | 1990 |

|

SU1785085A1 |

| Емкостный датчик давления и способ его изготовления | 1989 |

|

SU1839236A1 |

| МАТРИЦА ЛАЗЕРНЫХ ДИОДОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2544875C2 |

| ГЕНЕРАТОР ОЗОНА | 2002 |

|

RU2206496C1 |

Изобретение относится к установкам для термической обработки ленты в потоке при электроконтактном непрерывном- нагреве. Цель изобретения - повьппение качества обработки за счет уменьшения коробления ленты. Установка содержит электроконтактное устройство с двумя контактами, устройство охлаждения, размещенное между контактами, устройство протяжки, неэлектропроводные прижимы, рабочие поверхности которых соответствуют форме поперечного сечения ленты. Прижимы размещены между устройством охлаждения и вторым по ходу движения ленты контактом. Прижи№1 выполнены в виде блоков электрически изолированных друг от друга пластин. Можно вьтолнять прижимы из диэлектрика, например из керамики. Они могут быть оснащены износостойкими вставками. Во время работы установки форма ленты фиксируется прижимами, поэтому уменьшается ее коробление. 5 з.п. . лы, 2 ил. (Л

Фил 2

| 0 |

|

SU262733A1 | |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 0 |

|

SU259101A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-15—Публикация

1987-05-04—Подача