Изобретение относится к обработке металлов давлением, в частности к поперечно- винтовой прокатке сплошных и полых изделий переменного по длине профиля.

Целью изобретения является повышение производительности и экономии металла.

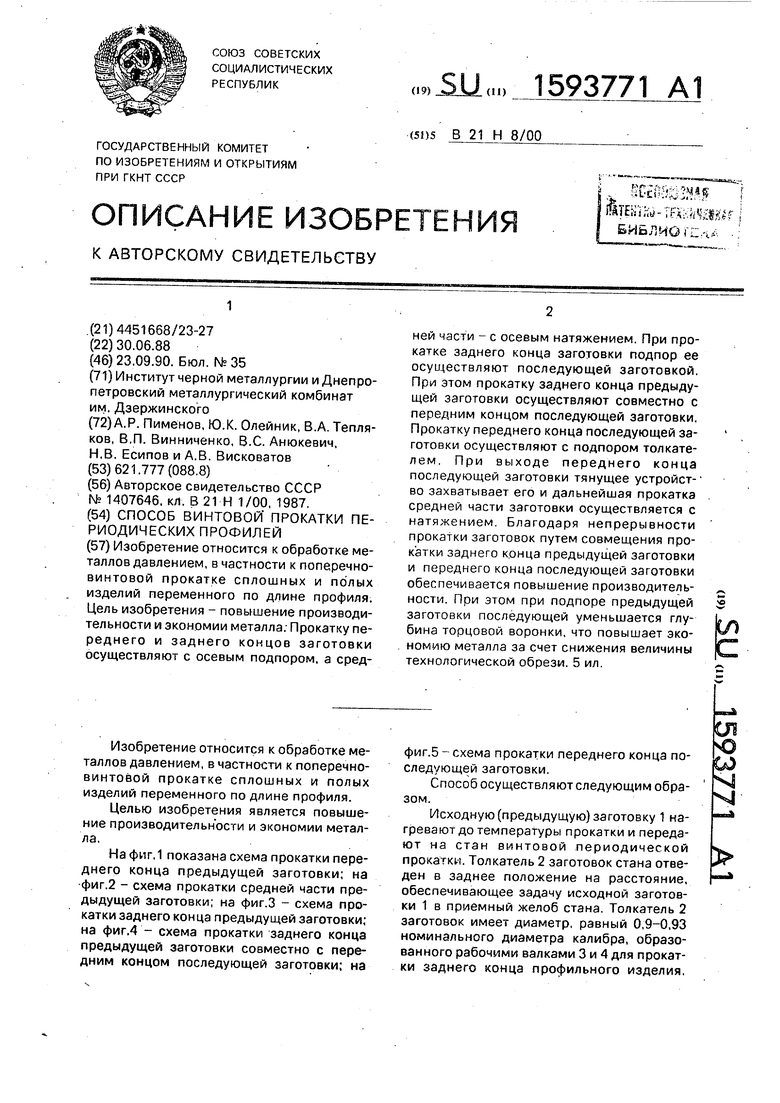

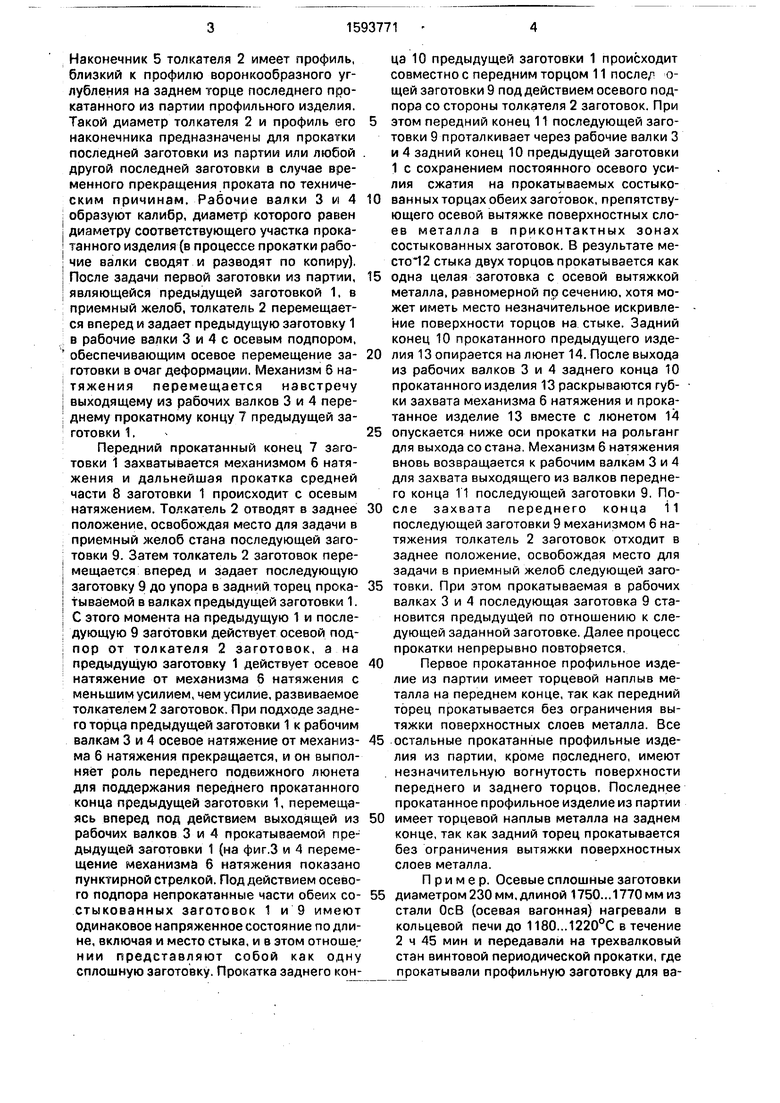

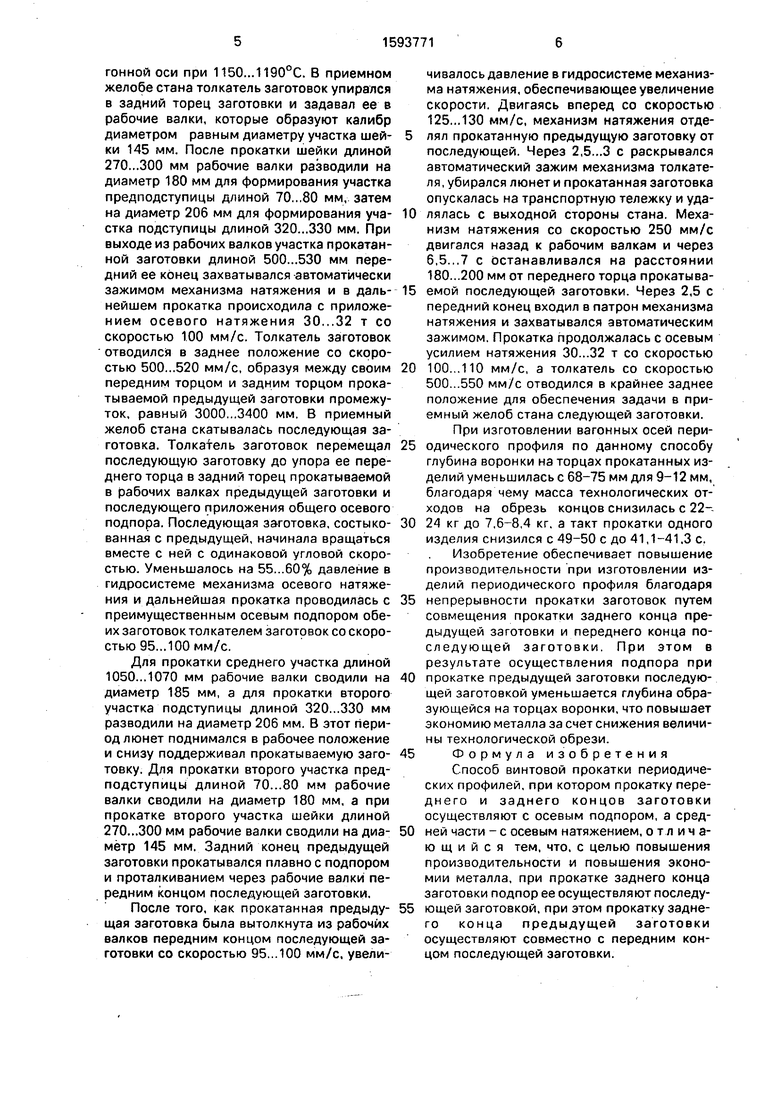

На фиг, 1 показана схема прокатки переднего конца предыдущей заготовки; на фиг.2 - схема прокатки средней части предыдущей заготовки: на фиг.З - схема прокатки заднего конца предыдущей заготовки; на фиг.4 - схема прокатки заднего конца предыдущей заготовки совместно с передним концом последующей заготовки: на

фиг.5- схема прокатки переднего конца последующей заготовки.

Способ осуществляют следующим образом.

Исходную (предыдущую) заготовку 1 нагревают до температуры прокатки и передают на стан винтовой периодической прокатки. Толкатель 2 заготовок стана отведен в заднее положение на расстояние, обеспечивающее задачу исходной заготовки 1 в приемный желоб стана. Толкатель 2 заготовок имеет диаметр, равный 0,9-0,93 номинального диаметра калибра, образованного рабочими валками 3 и 4 для прокатки заднего конца профильного изделия.

ю

СА Ч

Наконечник 5 толкателя 2 имеет профиль, близкий к профилю воронкообразного углубления на заднем торце последнего прокатанного из партии профильного изделия. Такой диаметр толкателя 2 и профиль его наконечника предназначены для прокатки последней заготовки из партии или любой другой последней заготовки в случае временного прекращения проката по техническим причинам. Рабочие валки 3 w 4 ; образуют калибр, диаметр которого равен I диаметру соответствующего участка прока- ; танного изделия (в процессе прокатки рабо- I чие валки сводят и разводят по копиру), j После задачи первой заготовки из партии, I являющейся предыдущей заготовкой 1, в приемный желоб, толкатель 2 перемещается вперед и задает предыдущую заготовку 1 ; в рабочие валки 3 и 4 с осевым подпором, обеспечивающим осевое перемещение заготовки в очаг деформации. Механизм 6 на- I тяжения перемещается навстречу I выходящему из рабочих валков 3 и 4 пере- I днему прокатному концу 7 предыдущей за- : готовки 1.

Передний прокатанный конец 7 заготовки 1 захватывается механизмом 6 натяжения и дальнейшая прокатка средней части 8 заготовки 1 происходит с осевым натяжением. Толкатель 2 отводят в заднее положение, освобождая место для задачи в приемный желоб стана последующей заго- : товки 9. Затем толкатель 2 заготовок пере- I мещается вперед и задает последующую I заготовку 9 до упора в задний торец прока- I tывaeмoй в валках предыдущей заготовки 1. i С этого момента на предыдущую 1 и после- дующую 9 заготовки действует осевой под- I пор от толкателя 2 заготовок, а на I предыдущую заготовку 1 действует осевое натяжение от механизма 6 натяжения с меньшим усилием, чем усилие, развиваемое толкателем 2 заготовок. При подходе заднего торца предыдущей заготовки 1 к рабочим валкам 3 и 4 осевое натяжение от механизма 6 натяжения прекращается, и он выполняет роль переднего подвижного люнета для поддержания переднего прокатанного конца предыдущей заготовки 1, перемещаясь вперед под действием выходящей из рабочих валков 3 и 4 прокатываемой предыдущей заготовки 1 (на фиг.З и 4 перемещение механизма 6 натяжения показано пунктирной стрелкой. Под действием осевого подпора непрокатанные части обеих состыкованных заготовок 1 и 9 имеют одинаковое напряженное состояние по длине, включая и место стыка, и в зтом отноше. НИИ представляют собой как одну сплошную заготовку. Прокатка заднего конца 10 предыдущей заготовки 1 происходит совместно с передним торцом 11 послел о- щей заготовки 9 под действием осевого подпора со стороны толкателя 2 заготовок. При этом передний конец 11 последующей заготовки 9 проталкивает через рабочие валки 3 и 4 задний конец 10 предыдущей заготовки

1с сохранением постоянного осевого усилия сжатия на прокатываемых состыкр0 ванных торцах обеих заготовок, препятствующего осевой вытяжке поверхностных слоев металла в приконтактных зонах состыкованных заготовок. В результате ме- сто12 стыка двух торцоа прокатывается как

5 одна целая заготовка с осевой вытяжкой металла, равномерной по сечению, хотя может иметь место незначительное искривление поверхности торцов на стыке. Задний конец 10 прокатанного предыдущего изде0 ЛИЯ 13 опирается на люнет 14. После выхода из рабочих валков 3 и 4 заднего конца 10 прокатанного изделия 13 раскрываются губки захвата механизма б натяжения и прокатанное изделие 13 вместе с люнетом 14

5 опускается ниже оси прокатки на рольганг для выхода со стана. Механизм 6 натяжения вновь возвращается к рабочим валкам 3 и 4 для захвата выходящего из валков переднего конца 11 последующей заготовки 9. Пр0 еле захвата переднего конца 11 последующей заготовки 9 механизмом 6 натяжения толкатель 2 заготовок отходит в заднее положение, освобождая место для задачи в приемный желоб следующей заго5 товки. При этом прокатываемая в рабочих валках 3 и 4 последующая заготовка 9 становится предыдущей по отношению к следующей заданной заготовке. Далее процесс прокатки непрерывно повто|эяется,

0 Первое прокатанное профильное изделие из партии имеет торцевой наплыв металла на переднем конце, так как передний торец прокатывается без ограничения вытяжки поверхностных слоев металла. Все

5 остальные прокатанные профильные изделия из партии, кроме последнего, имеют незначительную вогнутость поверхности переднего и заднего торцов. Последнее прокатанное профильное изделие из партии

0 имеет торцевой наплыв металла на заднем конце, так как задний торец прокатывается без ограничения вытяжки поверхностных слоев металла.

Пример. Осевые сплошные заготовки

5 диаметром 230 мм, длиной 1750... 1770 мм из стали ОсВ (осевая вагонная) нагревали в кольцевой печи до 1180...1220°С в течение

2ч 45 мин и передавали на трехвалковый стан винтовой периодической прокатки, где прокатывали профильную заготовку для ватонной оси при 1150...1190°С. В приемном желобе стана толкатель заготовок упирался в задний торец заготовки и задавал ее в рабочие валки, которые образуют калибр диаметром равным диаметру участка шейки 145 мм. После прокатки шейки длиной 270...300 мм рабочие валки разводили на диаметр 180 мм для формирования участка предподступицы длиной 70...80 мм, затем на диаметр 206 мм для формирования участка подступицы длиной 320...330 мм. При выходе из рабочих валков участка прокатанной заготовки длиной 500...530 мм передний ее конец захватывался автоматически зажимом механизма натяжения и в дальнейшем прокатка происходила с приложением осевого натяжения 30...32 т со скоростью 100 мм/с. Толкатель заготовок отводилс;я в заднее положение со скоростью 500...520 мм/с, образуя между своим передним торцом и задним торцом прокатываемой предыдущей заготовки промежуток, равный 3000...3400 мм. В приемный желоб стана скатывалась последующая заготовка. Толкатель заготовок перемещал последующую заготовку до упора ее переднего торца в задний торец прокатываемой в рабочих валках предыдущей заготовки и последующего приложения общего осевого подпора. Последующая заготовка, состыкованная с предыдущей, начинала вращаться вместе с ней с одинаковой угловой скоростью. Уменьшалось на 55...60% давление в гидросистеме механизма осевого натяжения и дальнейшая прокатка проводилась с преимущественным осевым подпором обеих заготовок толкателем заготовок со скоростью 95...100 мм/с.

Для прокатки среднего участка длиной 1050...1070 мм рабочие валки сводили на диаметр 185 мм, а для прокатки второго участка подступицы длиной 320...330 мм разводили на диаметр 206 мм. В зтот Иери- од люнет поднимался в рабочее положение и снизу поддерживал прокатываемую заготовку. Для прокатки второго участка предподступицы длиной 70...80 мм рабочие валки сводили на диаметр 180 мм, а при прокатке второго участка шейки длиной 270...300 мм рабочие валки сводили на диаметр 145 мм. Задний конец предыдущей заготовки прокатывался плавно с подпором и проталкиванием через рабочие валки передним концом последующей заготовки.

После того, как прокатанная предыдущая заготовка была вытолкнута из рабочих валков передним концом последующей заготовки со скоростью 95... 100 мм/с, увеличивалось давление в гидросистеме механизма натяжения, обеспечивающее увеличение скорости. Двигаясь вперед со скоростью 125...130 мм/с, механизм натяжения отделял прокатанную предыдущую заготовку от последующей. Через 2,5...3 с раскрывался автоматический зажим механизма толкателя, убирался люнет и прокатанная заготовка опускалась на транспортную тележку и удалялась с выходной стороны стана. Механизм натяжения со скоростью 250 мм/с двигался назад к рабочим валкам и через 6,5...7 с Останавливался на расстоянии 180...200 мм от переднего торца прокатываемой последующей заготовки. Через 2,5 с передний конец входил в патрон механизма натяжения и захватывался автоматическим зажимом. Прокатка продолжалась с осевым усилием натяжения 30...32 т со скоростью

100...110 мм/с, а толкатель со скоростью 500...550 мм/с отводился в крайнее заднее положение для обеспечения задачи в приемный желоб стана следующей заготовки. При изготовлении вагонных осей периодического профиля по данному способу глубина воронки на торцах прокатанных изделий уменьшилась с 68-75 мм для 9-12 мм, благодаря чему масса технологических отходов на обрезь концов снизилась с 2224 кг до 7,6-8,4 кг. а такт прокатки одного изделия снизился с 49-50 с до 41,1-41,3 с. Изобретение обеспечивает повышение производительности при изготовлении изделий периодического профиля благодаря

непрерывности прокатки заготовок путем совмещения прокатки заднего конца предыдущей заготовки и переднего конца последующей заготовки. При этом в результате осуществления подпора при

прокатке предыдущей заготовки последующей заготовкой уменьшается глубина образующейся на торцах воронки, что повышает экономию металла за счет снижения величины технологической обрези.

Формула изобретения

Способ винтовой прокатки периодических профилей, при котором прокатку пере- днего и заднего концов заготовки осуществляют с осевым подпором, а средней части - с осевым натяжением, о т л и ч а- ю щ и и с я тем, что, с целью повышения производительности и повышения экономии металла, при прокатке заднего конца заготовки подпор ее осуществляют последующей заготовкой, при этом прокатку заднего конца предыдущей заготовки осуществляют совместно с передним концом последующей заготовки.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки сплошных железнодорожных осей на трехвалковом стане | 1987 |

|

SU1407646A1 |

| СПОСОБ ПРОКАТКИ СПЛОШНЫХ ЖЕЛЕЗНОДОРОЖНЫХ ОСЕЙ | 1999 |

|

RU2164190C2 |

| Составной валок стана винтовой прокатки | 1987 |

|

SU1445828A1 |

| Способ прокатки полых круглых периодических профилей из трубной заготовки | 1988 |

|

SU1609543A1 |

| Способ поперечно-винтовой прокатки полых профильных заготовок | 1979 |

|

SU776728A1 |

| Толкатель заготовок | 1990 |

|

SU1780907A1 |

| СТАН ДЛЯ НАКАТКИ НАРУЖНЫХ РЕЗЬБ | 2009 |

|

RU2399454C1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК МАССОЙ ОТ 3 ДО 10 ТОНН В ГИЛЬЗЫ В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2523402C1 |

| Стан поперечно-клиновой прокатки изделий типа ступенчатых валов | 1988 |

|

SU1574338A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕССОРНЫХ ПОЛОС ПОСТОЯННОЙ ШИРИНЫ И ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНЫ | 2003 |

|

RU2239510C1 |

Изобретение относится к обработке металлов давлением, в частности к поперечно-винтовой прокатке сплошных и полых изделий переменного по длине профиля. Цель изобретения - повышение производительности и экономии металла. Прокатку переднего и заднего концов заготовки осуществляют с осевым подпором, а средней части - с осевым натяжением. При прокатке заднего конца заготовки подпор ее осуществляют последующей заготовкой. При этом прокатку заднего конца предыдущей заготовки осуществляют совместно с передним концом последующей заготовки. Прокатку переднего конца последующей заготовки осуществляют с подпором толкателем. При выходе переднего конца последующей заготовки тянущее устройство захватывает его и дальнейшая прокатка средней части заготовки осуществляется с натяжением. Благодаря непрерывности прокатки заготовок путем совмещения прокатки заднего конца предыдущей заготовки и переднего конца последующей заготовки обеспечивается повышение производительности. При этом при подпоре предыдущей заготовки последующей уменьшается глубина торцовой воронки, что повышает экономию металла за счет снижения величины технологической обрези. 5 ил.

0i/aS

| Способ прокатки сплошных железнодорожных осей на трехвалковом стане | 1987 |

|

SU1407646A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-23—Публикация

1988-06-30—Подача