О

05

и

о

Изобретение относится к обработке ме- т аллов давлением, в частности к производству сплошных железнодорожных осей, и Может быть использовано при прокатке сплошных круглых профилей с постоянными Или переменным по длине диаметром при о|тношении диаметров исходной заготовки к л1иа1метрам торцов прокатных профилей 1,4.

Цель изобретения - экономия металла за счет уменьшения заднего концевого отхода металла.

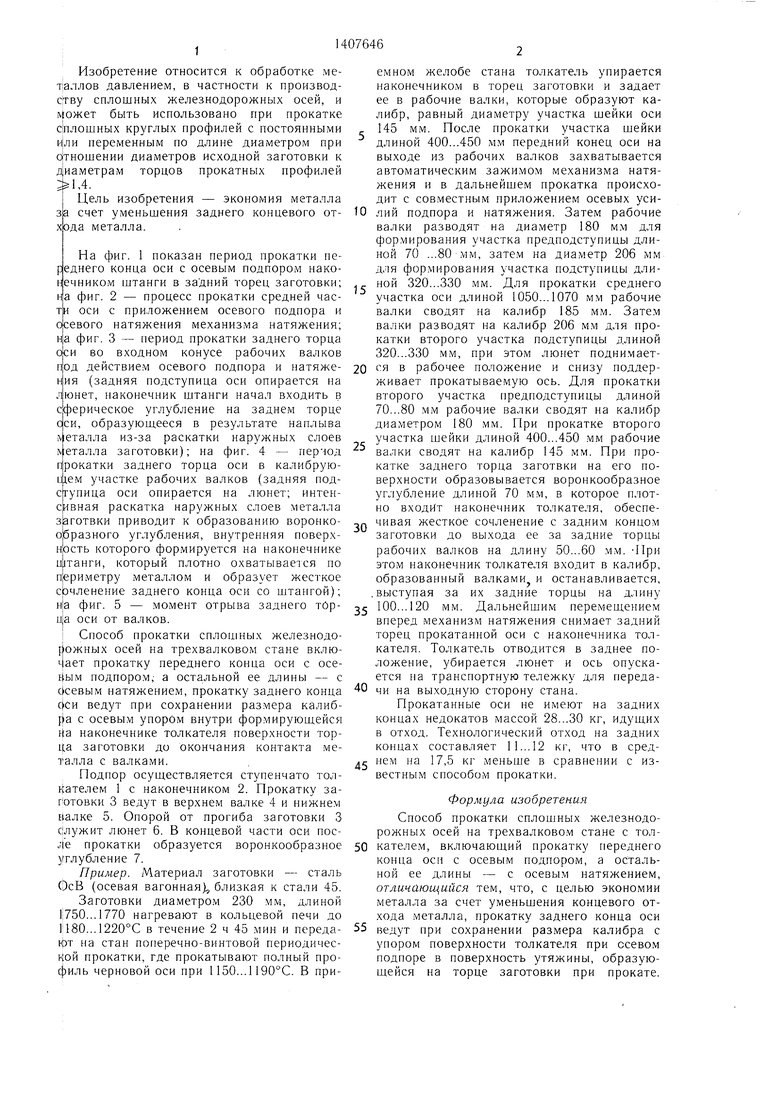

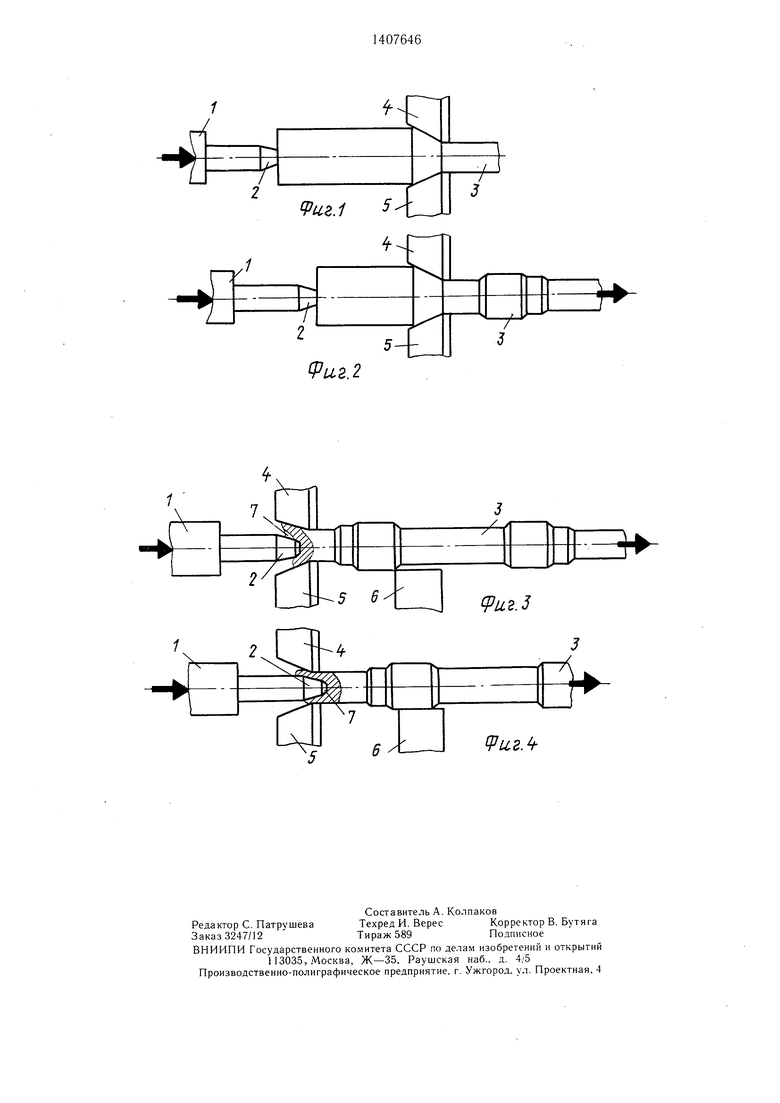

На фиг. 1 показан период прокатки переднего конца оси с осевым подпором наконечником штанги в задний торец заготовки; на фиг. 2 - процесс прокатки средней части оси с приложением осевого подпора и осевого натяжения механиз.ма натяжения; на фиг. 3 - период прокатки заднего торца оси во входном конусе рабочих валков под действием осевого подпора и натяжения (задняя нодступица оси опирается на люнет, наконечник штанги начал входить в сферическое углубление на заднем торце оси, образуюш.ееся в результате наплЕ ша :eтaллa из-за раскатки наружных слоев :eтaллa заготовки); на фиг. 4 - перчод прокатки заднего торца оси в калибрующем участке рабочих валков (задняя под- сгупица оси опирается на люнет; интенсивная раскатка наружных слоев металла з|аготвки приводит к образованию воронко- о:бразного углубления, внутренняя поверх- н ость которого формируется на наконечнике ц|1танги, который плотно охватывае1ся по п ериметру металлом и образует жесткое с1эчленение заднего конца оси со штангой); HJa фиг. 5 - момент отрыва заднего тОр- uja оси от валков.

i Способ прокатки сплошных железнодорожных осей на трехвалковом стане вклю- «-(ает прокатку переднего конца оси с осе- подпором, а остальной ее длины - с бсевым натяжением, прокатку заднего конца оси ведут при сохранении размера калиб- ffa с осевым упором внутри формирующейся i-ta наконечнике толкателя поверхности торца заготовки до окончания контакта металла с валками.

Подпор осуществляется ступенчато толкателем 1 с наконечником 2. Прокатку заготовки 3 ведут в верхнем валке 4 и нижне.м валке 5. Опорой от прогиба заготовки 3 Служит люнет 6. В концевой части оси после прокатки образуется воронкообразное углубление 7.

Пример. Материал заготовки - сталь ФсВ (осевая вагонная),, близкая к стали 45.

Заготовки диаметро.м 230 мм, длиной 1;750...1770 нагревают в кольцевой печи до 1180...1220°С в течение 2 ч 45 мин и перед,а- ьрт на стан поперечно-винтовой периодичес- Ной прокатки, где прокатывают полный профиль черновой оси при 1150...П90°С. В при0

5

0

5

0

5

0

5

емном желобе стана толкатель упирается наконечником в торец заготовки и задает ее в рабочие валки, которые образуют калибр, равный диаметру участка шейки оси 145 мм. После прокатки участка шейки длиной 400...450 мм передний конец оси на выходе из рабочих валков захватывается автоматическим зажимом механизма натяжения и в дальнейшем прокатка происходит с совместным приложением осевых усилий подпора и натяжения. Затем рабочие валки разводят на диаметр 180 мм для формирования участка предподступицы длиной 70 ...80 мм, затем на диаметр 206 мм для формирования участка подступицы длиной 320...330 мм. Для прокатки среднего участка оси длиной 1050...1070 мм рабочие валки сводят на калибр 185 мм. Затем валки разводят на калибр 206 мм для прокатки второго участка подступицы длиной 320...330 мм, при этом люнет поднимается в рабочее положение и снизу поддерживает прокатываемую ось. Для прокатки второго участка предподступицы длиной 70...80 мм рабочие валки сводят на калибр диаметром 180 мм. При прокатке второго участка шейки длиной 400...450 мм рабочие валки сводят на калибр 145 мм. При прокатке заднего торца заготвки на его поверхности образовывается воронкообразное углубление длиной 70 мм, в которое плотно входИт наконечник толкателя, обеспечивая жесткое сочленение с задним концом заготовки до выхода ее за задние торцы рабочих валков на длину 50...60 мм. -При этом наконечник толкателя входит в калибр, образованный валками и останавливается, .выступая за их задние торцы на длину 100...120 мм. Дальнейшим перемещением вперед механизм натяжения сни.мает задний торец прокатанной оси с наконечника толкателя. Толкатель отводится в заднее положение, убирается люнет и ось опускается на транспортную тележку для передачи на выходную сторону стана.

Прокатанные оси не имеют на задних концах недокатов массой 28...30 кг, идущих в отход. Технологический отход на задних концах составляет 11...12 кl что в среднем на 17,5 кг меньше в сравнении с известным способом прокатки.

Формула изобретения

Способ прокатки сплошных железнодорожных осей на трехвалковом стане с толкателе.м, включающий прокатку переднего конца осп с осевым подпором, а остальной ее длины - с осевым натяжением, отличающийся тем, что, с целью экономии металла за счет уменьщения концевого отхода металла, прокатку заднего конца оси

ведут при сохранении размера калибра с упором поверхности толкателя при осево.м подпоре в поверхность утяжины, образующейся на торце заготовки при прокате.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ винтовой прокатки периодических профилей | 1988 |

|

SU1593771A1 |

| Составной валок стана винтовой прокатки | 1987 |

|

SU1445828A1 |

| СПОСОБ ПРОКАТКИ СПЛОШНЫХ ЖЕЛЕЗНОДОРОЖНЫХ ОСЕЙ | 1999 |

|

RU2164190C2 |

| Толкатель заготовок | 1990 |

|

SU1780907A1 |

| Способ прессвалковой прошивки | 1980 |

|

SU1005962A1 |

| Способ производства гильз на косовалковом стане | 1989 |

|

SU1650316A1 |

| Способ прессвалковой прошивки | 1991 |

|

SU1821251A1 |

| Способ винтовой прокатки | 1989 |

|

SU1694260A1 |

| Способ прокатки полых круглых периодических профилей из трубной заготовки | 1988 |

|

SU1609543A1 |

| Дорн для горячей прокатки труб на пилигримовом стане | 1983 |

|

SU1127652A1 |

Изобретение относится к обработке металлов давлением, i частности к производству ci LioHJUbix железшх юрожныл oceii, Пель экономия л сгпл. 1а за счет умеиь- Н1ения заднего KonueBOi o OTXo. ia металла. Прокатка оси осуществляется на тре.х- валковом стане с иоднором толкателя наконечником 2 Б торен загото15ки 3 в процессе прокатки и нагяже11ие : заготовки при прокатке заднего коппа. Подпор накопечмнком в поверхность утяжины, образ юпюйся на торце заготовки при прокатке, позво,1яет образовать yi . ix o.ieHne, п.ютпо охнат1ггь наконечник по периметру металлом н обеспечить жесткое соч.чепеине заднего конца осп со 1нтангой. Это достигается за счет н;;- плыва метал,la в процессе раскатк па- ружны.ч слоев заготовки. При этом сокраша- етея отход мета. 1.1а в среднем на 17,5 кг по сравнению с iipOKaTKOi i оси без подпора наконечником. 5 ил.

uz.l 5.

иг.2

ч

Vuz.

| Способ прокатки сплошных и полых круглых периодических профилей на трехвалковом стане | 1961 |

|

SU145512A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-07-07—Публикация

1987-01-06—Подача