4;а 4ib

о

4 Ю

Изобретение относится к машиностроению, а именно к средствам контроля резьб.

Цель изобретения - расширение но- менклатуры контролируемых изделий путем обеспечения возможности базирования контролируемого изделия разнообразной формы, увеличение стойкости калибра за счет обеспечения колеба- тельного движения измерительной головки и повышение надежности за счет самоустановки контролируемого изде- .лия.

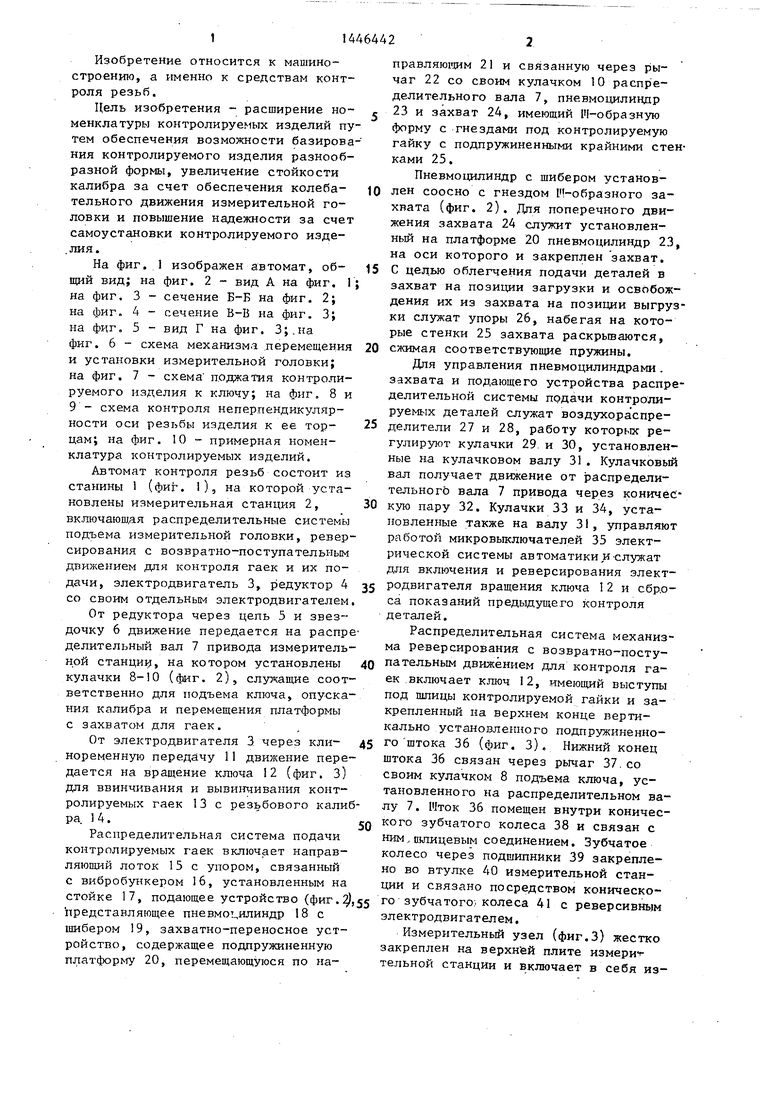

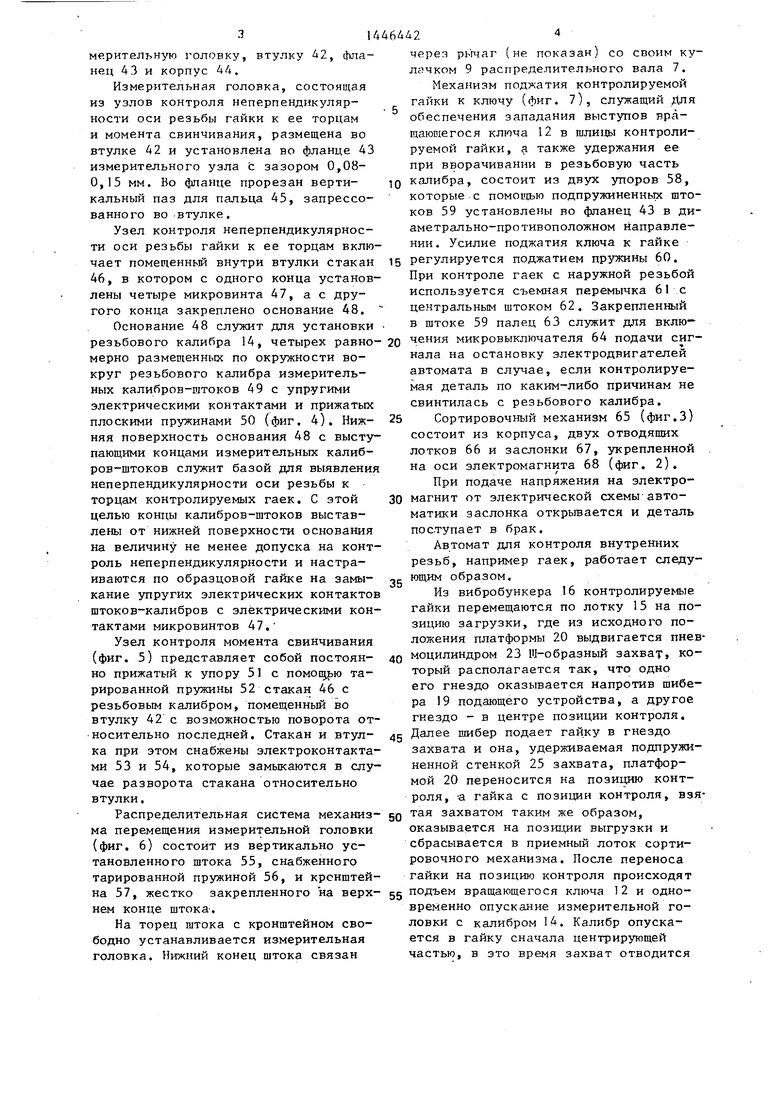

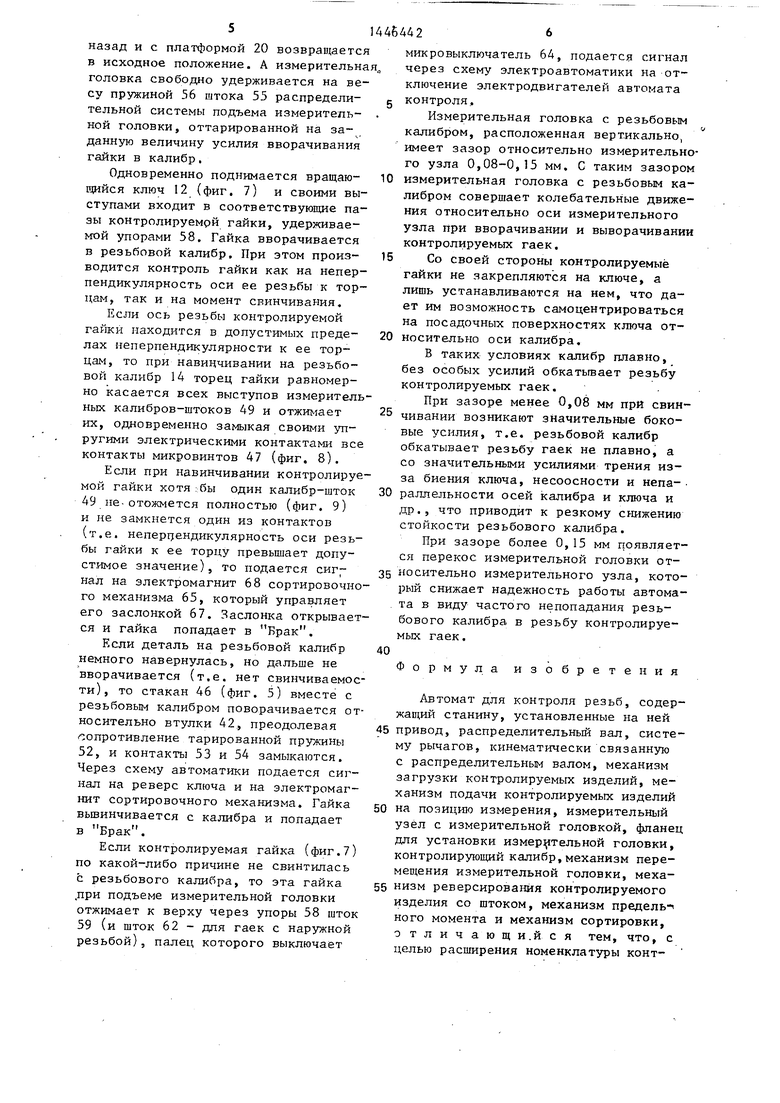

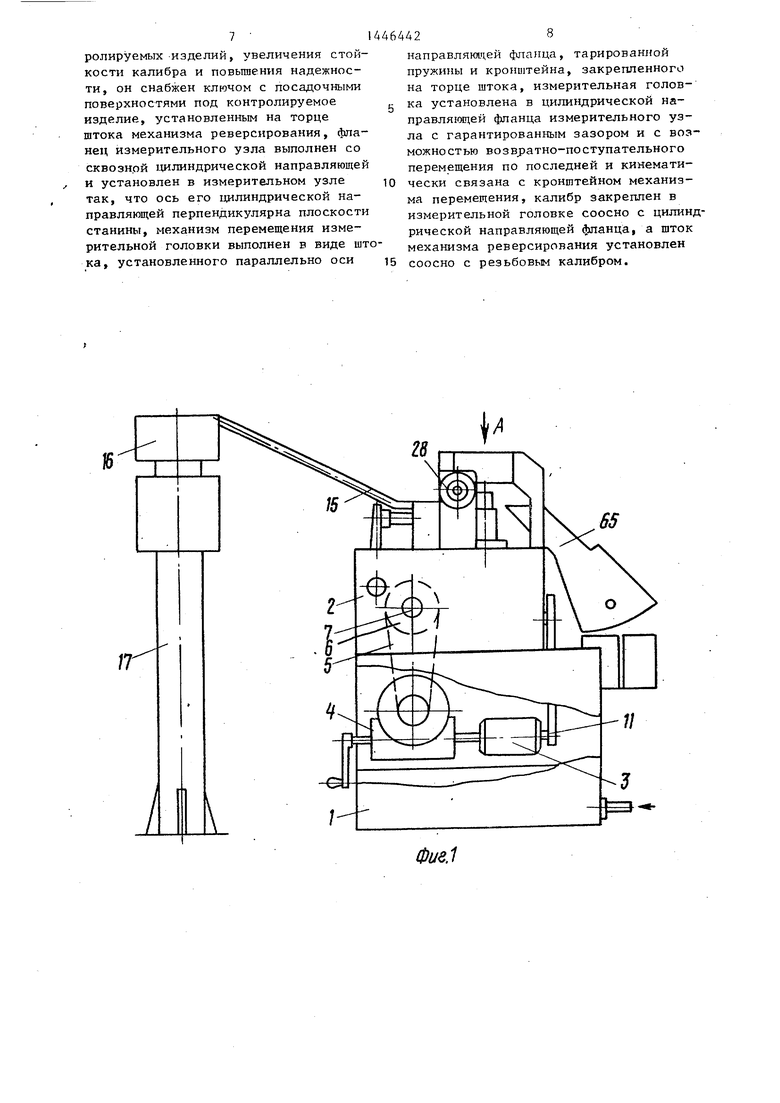

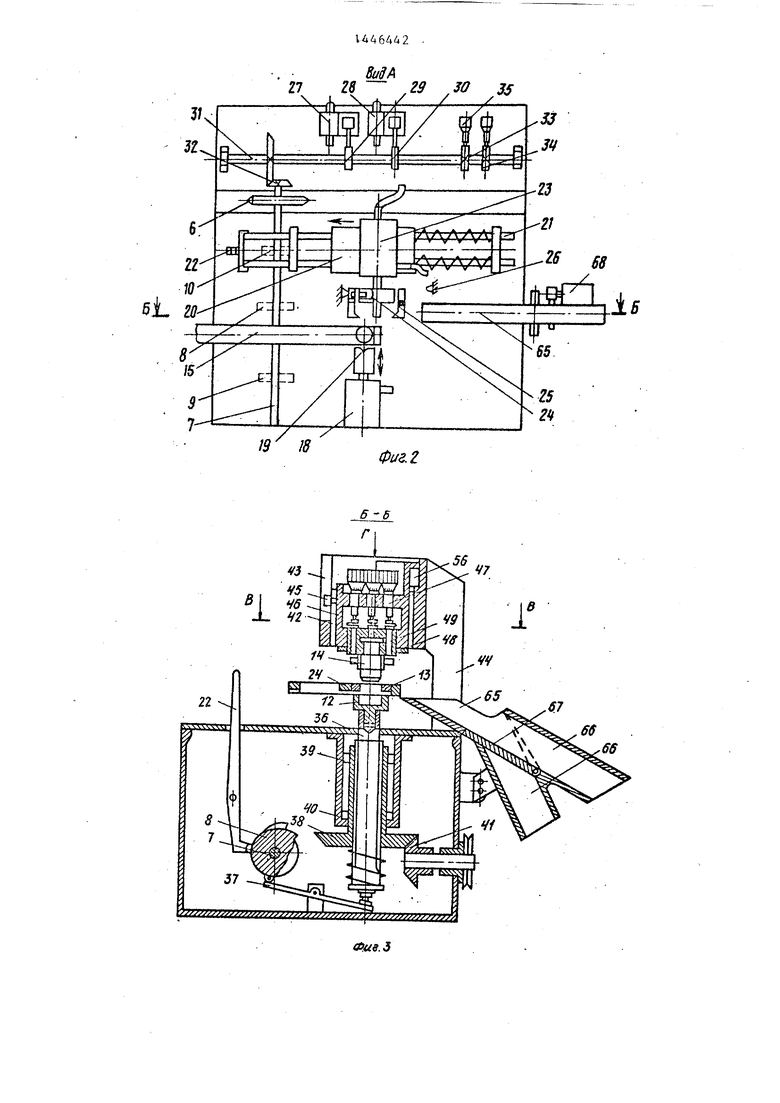

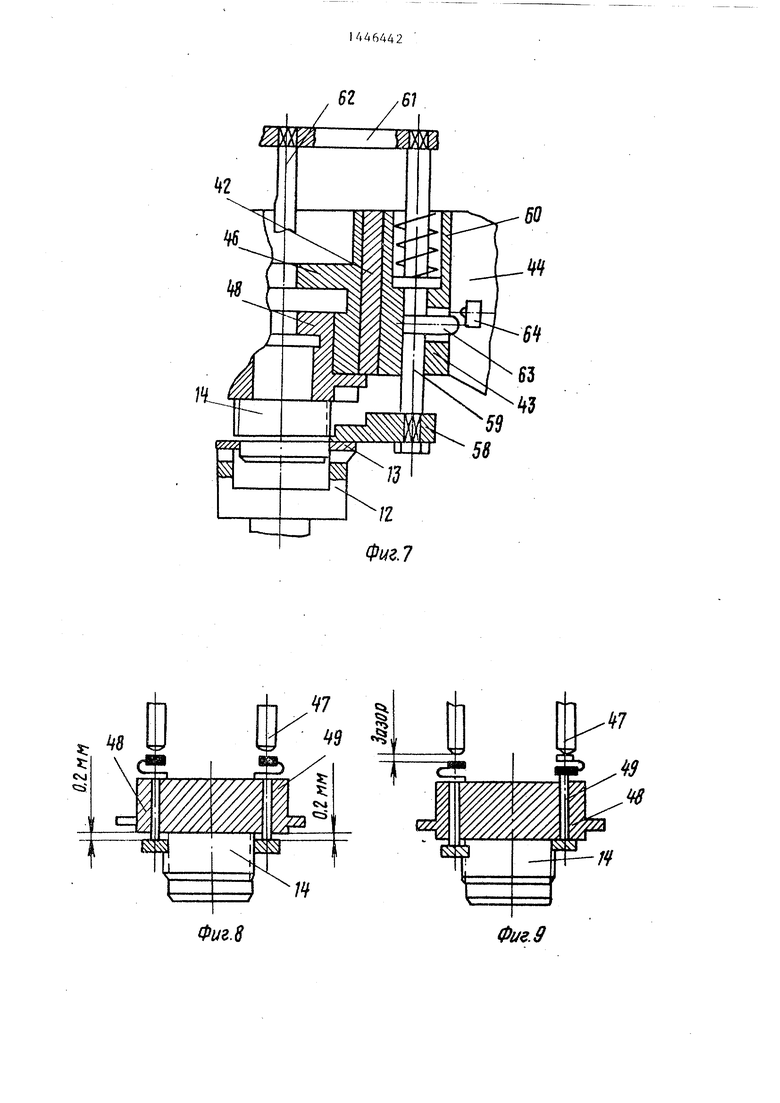

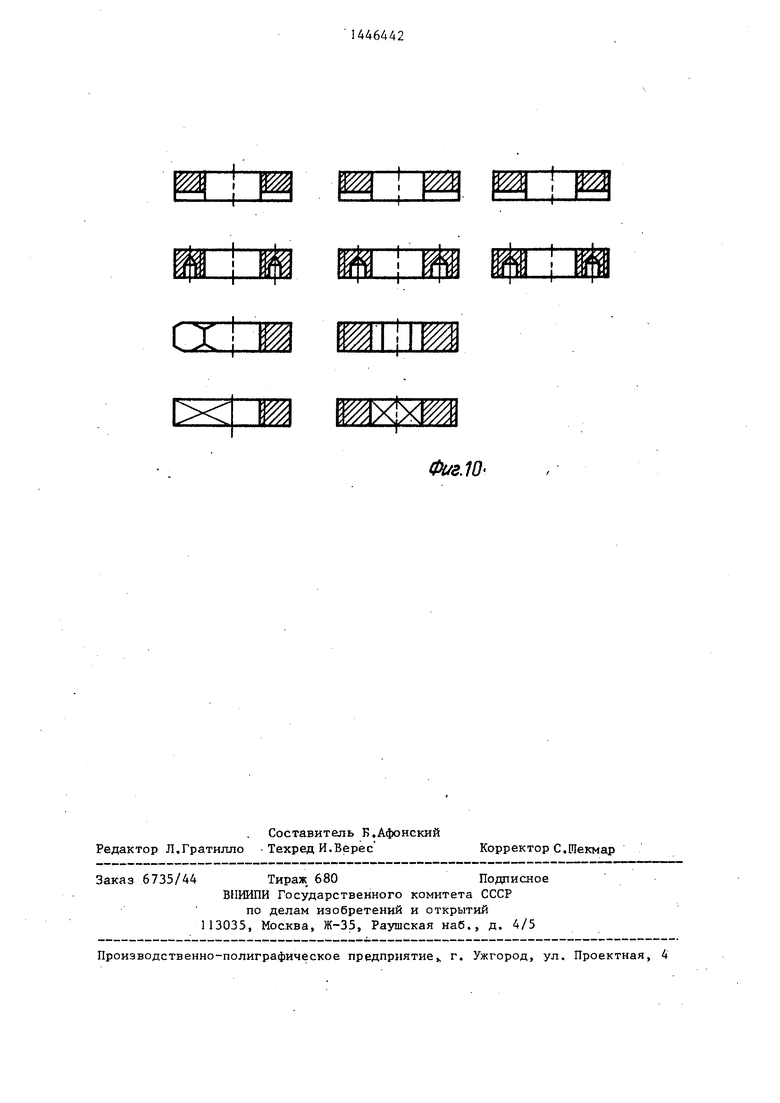

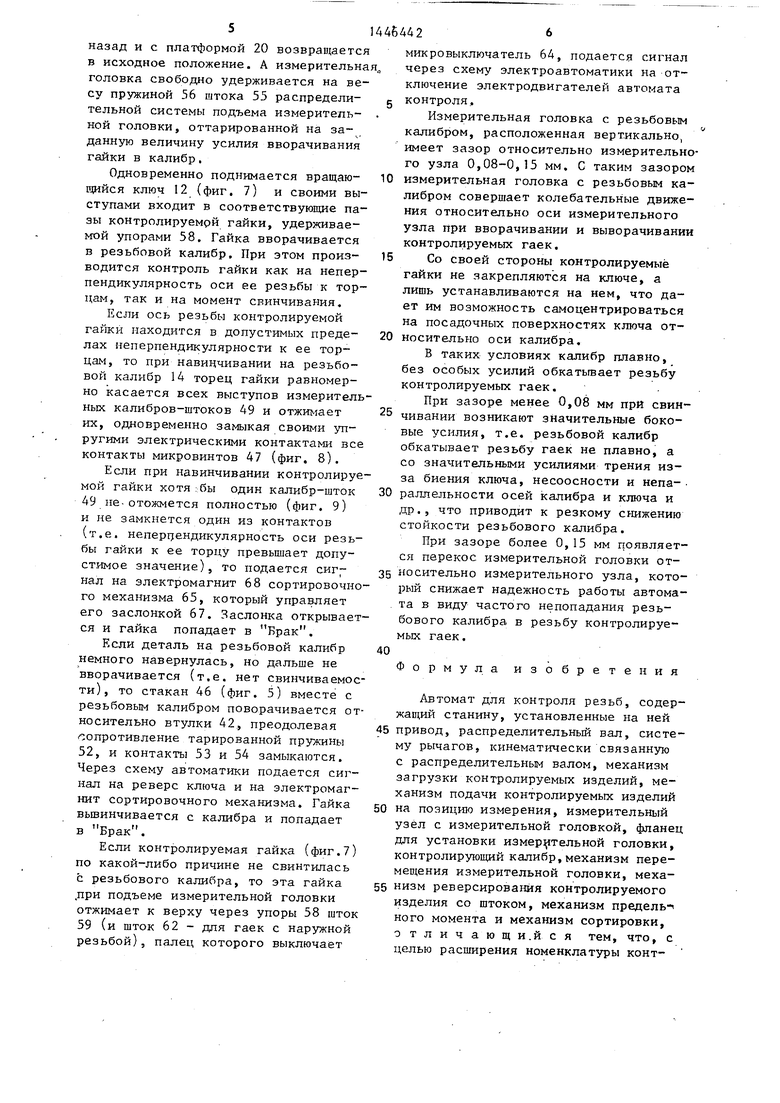

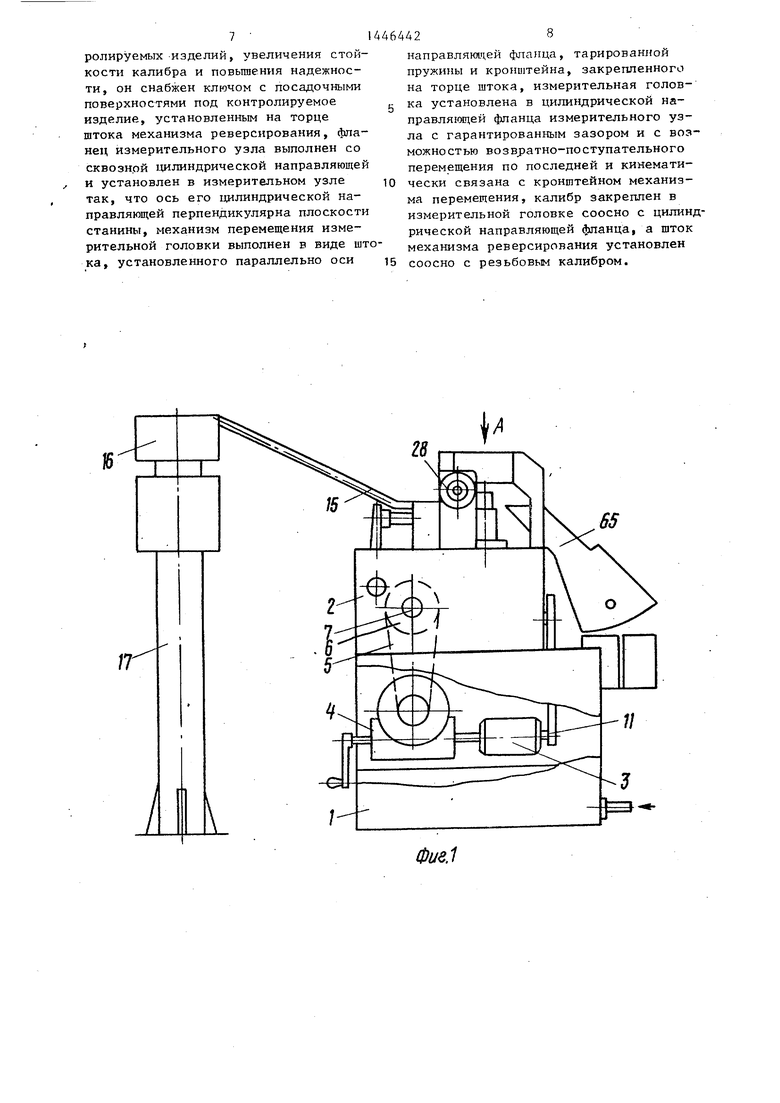

На фиг, I изображен автомат, об- щий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - сечение В-В на фиг. 3; на Фиг. 5 - вид Г на фиг. 3;,на фиг. 6 - схема механизма .перемещения и установки измерительной головки; на фиг. 7 - схема поджатия контролируемого изделия к ключу; на фиг. 8 и 9- схема контроля неперпендикулярности оси резьбы изделия к ее тор- дам; на фиг. 10 - примерная номенклатура контролируемых изделий.

Автомат контроля резьб состоит из станины 1 (фиг. 1), на которой установлены измерительная станция 2, включающая распределительные системы подъема измерительной головки, реверсирования с возвратно-поступательным движением для контроля гаек и их подачи, электродвигатель 3, редуктор 4 со своим отдельным электродвигателем.

От редуктора через цепь 5 и звездочку 6 движение передается на распределительный вал 7 привода измерительной станциу, на котором установлены кулачки 8-10 (фиг. 2), слзпкащие соответственно для подъема ключа, опускания калибра и перемещения платформы с захватом для гаек.

От электродвигателя 3 через кли- ноременную передачу 11 движение передается на вращение ключа 12 (фиг. З) для ввинчивания и вывинчивания контролируемых гаек 13 с резьбового калибра. 4.

Распределительная система подачи контролируемых гаек включает направ- ляюпшй лоток 15 с упором, связанный с вибробуикером 16, установленным на

стойке 17, подающее устройство (фиг. 2) представляющее пневмот илиндр 18 с шибером 19, захватно-переносное устройство, содержащее подпружиненную платформу 20, перемещающуюся по направляю1и 1м 21 и связанную через рычаг 22 со своим кулачком 10 распределительного вала 7, пневмоцилиндр 23 и захват 24, имеющий Ш-образную форму с гнездами под контролируемую гайку с подпружиненными крайними стенками 25,

Пневмоцилиндр с шибером установлен соосно с гнездом Ш-образного захвата (фиг, 2). Дпя поперечного движения захвата 24 служит установленный на платформе 20 пневмоцилиндр 23 на оси которого и закреплен захват, С цедью облегчения подачи деталей в захват на пози1Ц1и загрузки и освобождения их из захвата на позиции выгрузки служат упоры 26, набегая на которые стенки 25 захвата раскрьгоаются, сжимая соответствующие пружины.

Для управления пневмоцилиндрами . захвата и подающего устройства распределительной системы подачи контролируемых деталей служат воздухора спре- делители 27 и 28, работу которых регулируют кулачки 29. и 30, установленные на кулачковом валу 31, Кулачковый вал получает движение от распределительного вала 7 привода через коническую пару 32. Кулачки 33 и 34, установленные также на валу 31, управляют работой микровыключателей 35 электрической системы автоматики и-слуясат для включения и реверсирования электродвигателя вращения ключа 12 и сбр.о- са показаний предыдзпдего контроля деталей.

Распределительная система механизма реверсирования с возвратно-поступательным движением для контроля гаек включает ключ 12, имеющий выступы под пшицы контролируемой гайки и закрепленный на верхнем конце вертикально установленного подпружиненного штока 36 (фиг, 3). Нижний конец штока 36 связан через рычаг 37. со своим кулачком 8 подъема ключа, установленного на распределительном валу 7, Шток 36 помещен внутри конического зубчатого колеса 38 и связан с ним., шлицевым соединением. Зубчатое колесо через подшипники 39 закреплено во втулке 40 измерительной станции и связано посредством конического зубчатого:, колеса 41 с реверсивным электродвигателем,

Измерительньй узел (фиг.З) жестко закреплен на верхней плите измери-г тельной станции и включает в себя из3 1446АД24

мерительную головку, втулку 2, сЬла-через рычаг (не показан) со своим кунец 43 и корпус 44.лачком 9 распределительного вала 7.

Измерительная головка, состоящаяМеханизм поджатия контролируемой

из узлов контроля неперпендикуляр-гайки к ключу (фиг. 7), служащий Для

ности оси резьбы гайки к ее торцамобеспечения западания выступов враи момента свинчивания, размещена вощающегося ключа 12 в шлии1 1 контроливтулке 42 и установлена во фланце 43руемой гайки, а также удержания ее

измерительного узла с зазором 0,08-при вворачивании в резьбовую часть

0,15 мм. Во фпанце прорезан верти-ю калибра, состоит из двух упоров 58,

кальный паз для пальца 45, запрессо-которые с помоигью подпружиненньгх штованного во втулке.ков 59 установлены во фланец 43 в диУзел контроля неперпендикулярнос-аметрапьно-противоположном направлети оси резьбы гайки к ее торцам вклю-нии. Усилие поджатия ключа к гайке

чает помещенный внутри втулки стакан15 регулируется поджатием пружины 60.

46, в котором с одного конца установ-При контроле гаек с наружной резьбой

лены четыре микровинта 47, а с дру-используется съемная перемычка 61 с

гого конца закреплено основание 48. центральным штоком 62. Закрепленный

Основание 48 служит для установки в штоке 59 палец 63 служит для вклю резьбового калибра 14, четырех равно-20 чения микровыключателя 64 подачи сиг- мерно размещенных по окружности во-нала на остановку злектродвигателей круг резьбового калибра измеритель-автомата в случае, если контролируе- ных калибров-штоков 49 с упругимимая деталь по каким-либо причинам не электрическими контактами и прижатыхсвинтилась с резьбового калибра, плоскими пружинами 50 (фиг. 4). Ниж-25 Сортировочный механизм 65 (фиг.З) няя поверхность основания 48 с высту-состоит из корпуса, двух отводящих пающими концами измерительных калиб-лотков 66 и заслонки 67, укрепленной ров-штоков служит базой для выявленияна оси электромагнита 68 (фиг. 2). неперпендикулярности оси резьбы кПри подаче напряжения на электроторцам контролируемых гаек. С этой30 магнит от электрической схемы-автоцелью концы калибров-штоков выстав-матики заслонка открьшается и деталь лены от нижней поверхности основанияпоступает в брак.

на величину не менее допуска на конт-Автомат для контроля внутренних

роль неперпендикулярности и настра-резьб, например гаек, работает следуиваются по образцовой гайке на замы-ос ющим образом.

кание упругих электрических контактовИз вибробункера 16 контролируемые

штоков-калибров с электрическими кон-гайки перемещаются по лотку 15 на потактами микровинтов 47. зицию загрузки, где из исходного поУзел контроля момента свинчиванияложения платформы 20 выдвигается пнев(фиг. 5) представляет собой постоян-40 моцилиндром 23 Ш-образный захват, коно прижатый к упору 51 с помои ью та-торый располагается так, что одно

рированной пружины 52 стакан 46 сего гнездо оказывается напротив шиберезьбовым калибром, помещенный вора 19 подающего устройства, а другое

втулку 42 с возможностью поворота от-гнездо - в центре позиции контроля,

носительно последней. Стакан и втул-45 шибер подает гайку в гнездо

ка при этом снабжены электроконтакта-захвата и она, удерживаемая подпружими 53 и 54, которые замыкаются в слу-ненной стенкой 25 захвата, платфорчае разворота стакана относительномой 20 переносится на позицию контвтулки.роля, а гайка с позиции контроля, взяРаспределительная система механиз-§0 захватом таким же образом, ма перемещения измерительной головкиоказывается на позиции выгрузки и (фиг. 6) состоит из вертикально ус-сбрасывается в приемный лоток сорти- тановленного штока 55, снабженногоровочного механизма. После переноса тарированной пружиной 56, и крснштей-гайки на позицию контроля происходят на 57, жестко закрепленного на верх-55 подъем вращающегося ключа 12 и одно- нем конце штока-.временно опускание измерительной гоНа торец штока с кронштейном сво-ловки с калибром 14. Калибр опускабодно устанавливается измерительнаяется в гайку сначала центрирующей

головка. Нижний конец штока связанчастью, в это время захват отводится

назад и с платформой 20 возвращается в исходное положение. А измерительна головка свободно удерживается на весу пружиной 56 штока 55 распределительной системы подъема измеритель- ной головки, оттарированной на заданную величину усилия вворачивания гайки в калибр.

Одновременно поднимается вращающийся ключ 12 (фиг. 7) и своими выступами входит в соответствующие пазы контролируемрй гайки, удерживаемой упорами 38. Гайка вворачивается в резьбовой калибр. При этом производится контроль гайки как на неперпендикулярность оси ее резьбы к торцам, так и на момент свинчивания.

Если ось резьбы контролируемой находится в допустимых пределах неперпендикулярности к ее торцам, то при навинчивании на резьбовой калибр 14 торец гайки равномерно касается всех выступов измерительных калибров-штоков 49 и отжимает их, одновременно замыкая своими упругими электрическими контактами все контакты микровинтов 47 (фиг. 8).

Если при навинчивании контролируемой гайки хотя ::бы один калибр-шток 49 не-отожмется полностью (фиг. 9) и не замкнется один из контактов (т.е. неперцендикулярность оси резьбы гайки к ее торцу превышает допустимое значение), то подается сигнал на электромагнит 68 сортировочного механизма 65, который управляет его заслонкой 67. Заслонка открывается и гайка попадает в Брак.

Если деталь на резьбовой калибр немного навернулась, но дальше не вворачивается (т.е. нет свинчиваемос ти), то стакан 46 (фиг. 5) вместе с резьбовым калибром поворачивается относительно втулки 42, преодолевая сопротивление тарированной пружины 52, и контакты 53 и 54 замыкаются. Через схему автоматики подается сигнал на реверс ключа и на электромагнит сортировочного механизма. Гайка вьюинчивается с калибра и попадает в Брак.

Если контролируемая гайка (фиг.7) по какой-либо причине не свинтилась fc резьбового калибра, то эта гайка .при подъеме измерительной головки отжимает к верху через упоры 58 шток 59 (и шток 62 - для гаек с наружной резьбой), палец которого выключает

микровыключатель 64, подается сигнал через схему электроавтоматики на отключение электродвигателей автомата

контроля.

Измерительная головка с резьбовым калибром, расположенная вертикально, имеет зазор относительно измерительного узла 0,08-0,15 мм. С таким зазором

измерительная головка с резьбовым калибром совершает колебательные движения относительно оси измерительного узла при вворачивании и выворачивании контролируемых гаек.

Со своей стороны контролируемые гайки не закрепляются на ключе, а лишь устанавливаются на нем, что дает им возможность самоцентрироваться на посадочных поверхностях ключа относительно оси калибра.

В таких условиях калибр плавно, без особых усилий обкатьшает резьбу контролируемых гаек.

При зазоре менее 0,08 мм при свинчивании возникают значительные боковые усилия, т.е. резьбовой калибр обкатывает резьбу гаек не плавно, а со значительными усилиями трения из- за биения ключа, несоосности и непа-

раллельности осей калибра и ключа и др., что приводит к резкому снижению стойкости резьбового калибра.

При зазоре более О,15 мм появляется перекос измерительной головки относительно измерительного узла, который снижает надежность работы автомата в виду частого непопадания резьбового калибра в резьбу контролируемых гаек.

Формула изобретения

Автомат для контроля резьб, содер- жапщй станину, установленные на ней

привод, распределительный вал, систему рычагов, кинематически связанную с распределительным валом, механизм загрузки контролируемых изделий, механизм подачи контролируемых изделий

на позицию измерения, измерительный узел с измерительной головкой, фланец для установки измерительной головки, контролируюш 1й калибр, механизм перемещения измерительной головки, механизм реверсирования контролируемого изделия со штоком, механизм предель- ного момента и механизм сортировки, отличающи.йся тем, что, с целью расширения номенклатуры конт7

ролируемых изделий, увеличения стойкости калибра и повышения надежности, он снабжен ключом с посадочными поверхностями под контролируемое изделие, установленным на торце штока механизма реверсирования, фланец измерительного узла выполнен со сквозной цилиндрической направляющей и установлен в измерительном узле так, что ось его цилиндрической направляющей перпендикулярна плоскости станины, механизм перемещения измерительной головки выполнен в виде штка, установленного параллельно оси

8

направляю1цей фланца, тарированной пружины и кронштейна, закрепленного на торце штока, измерительная головка установлена в ци шндрической направляющей фланца измерительного узла с гарантированным зазором и с возможностью возвратно-поступательного перемещения по последней и кинематически связана с кронштейном механизма перемещения, калибр закрегшен в измерительной головке соосно с цилиндрической направляющей фланца, а шток механизма реверсирования установлен соосно с резьбовым калибром.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контроля внутренней резьбы гаек | 1958 |

|

SU121241A1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО КОНТРОЛЯ РЕЗЬБЫ ТРУБНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2342632C2 |

| АВТОМАТ ДЛЯ ИЗМЕРЕНИЯ И СОРТИРОВКИ ДЕТАЛЕЙ | 1938 |

|

SU57760A1 |

| Роторно-конвейерная машина для сортировки изделий | 1988 |

|

SU1632523A1 |

| ОПТОЭЛЕКТРОННОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗДЕЛИЙ С ВНУТРЕННЕЙ РЕЗЬБОЙ | 2007 |

|

RU2357204C2 |

| КОПИРОВАЛЬНЫЙ ЩУП С ТРЕХКООРДИНАТНОЙ СЛЕДЯЩЕЙ СИСТЕМОЙ УПРАВЛЕНИЯ ИЗМЕРЕНИЕМ | 1991 |

|

RU2025649C1 |

| АВТОМАТ ДЛЯ СБОРКИ ВЕНТИЛЕЙ ТРУБОПРОВОДОВ | 1972 |

|

SU338346A1 |

| Способ сборки узла врезки и центратор | 2019 |

|

RU2725944C1 |

| Устройство для сборки резьбовых соединений | 1984 |

|

SU1214382A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ РЕЗЬБ | 1993 |

|

RU2032141C1 |

Изобретение относится к машиностроению, а именно к средствам контроля резьб. Цель изобретения - расширение номенклатуры контролируемых изделий путем обеспечения возможности базирования контролируемого изделия разнообразной формы, увеличение стойкости калибра за счет обеспечения колебательного движения измерительной головки и повышение надежности за счет самоустановки контролируемого изделия. Это достигается тем, что ключ для базирования контролируемого изделия имеет посадочные поверхности под контролируемое изделие,из-. мерительная головка установлена в цилиндрической направляющей с зазором, и обеспечивается самоустановка контролируемого изделия на ключе. При работе измерительная головка совершает колебательное движение и производиться контроль неперпендикулйрности резьбы относительно торца изделия. 10 ил. с S ел

65

Фие.1

дг

5L IQ

«3

Я

L

Фиг.2

V7

Т

ЛУ

Влв

Фае. Ч

Вид Г

6

2

Фаз. 5

Зазор OM OJSMM

Фиг.6

Фиг.В

/f

0i/e.ff

о:

1

Фиг.10

| Рабинович А.Н | |||

| Приборы и системы автоматического контроля размеров деталей машин | |||

| Киев, 1970, с | |||

| Ротационный колун | 1919 |

|

SU227A1 |

Авторы

Даты

1988-12-23—Публикация

1987-05-26—Подача