1

12

Изобретение относится к общему машиностроению и может быть использовано для сборки узлов, состоящих из нескольких резьбовых элементов, например подкосов или тяг комбайнов

Целью изобретения является повышение качества собираемых: изделий.

Цель изобретения достигается введением в устройство уравнивающего механизма, кинематически связанного с ложементами собираемых изделий, а конечные выключатели указанного механизма связаны с системой управления устройством.

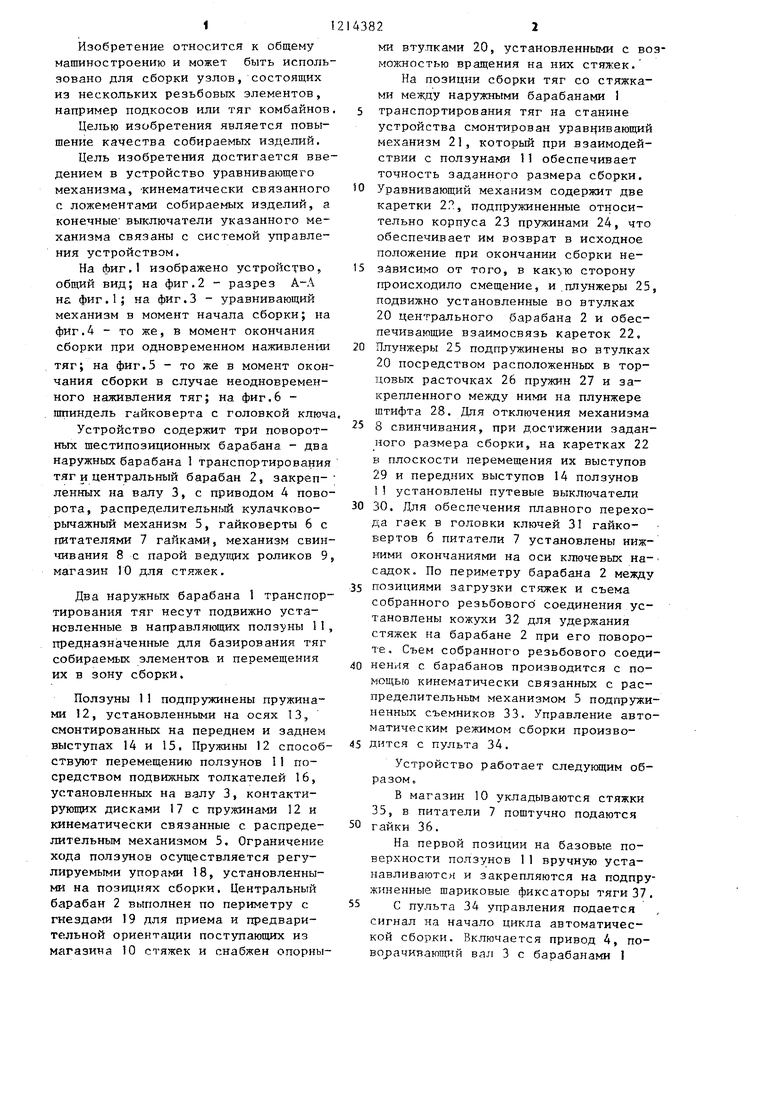

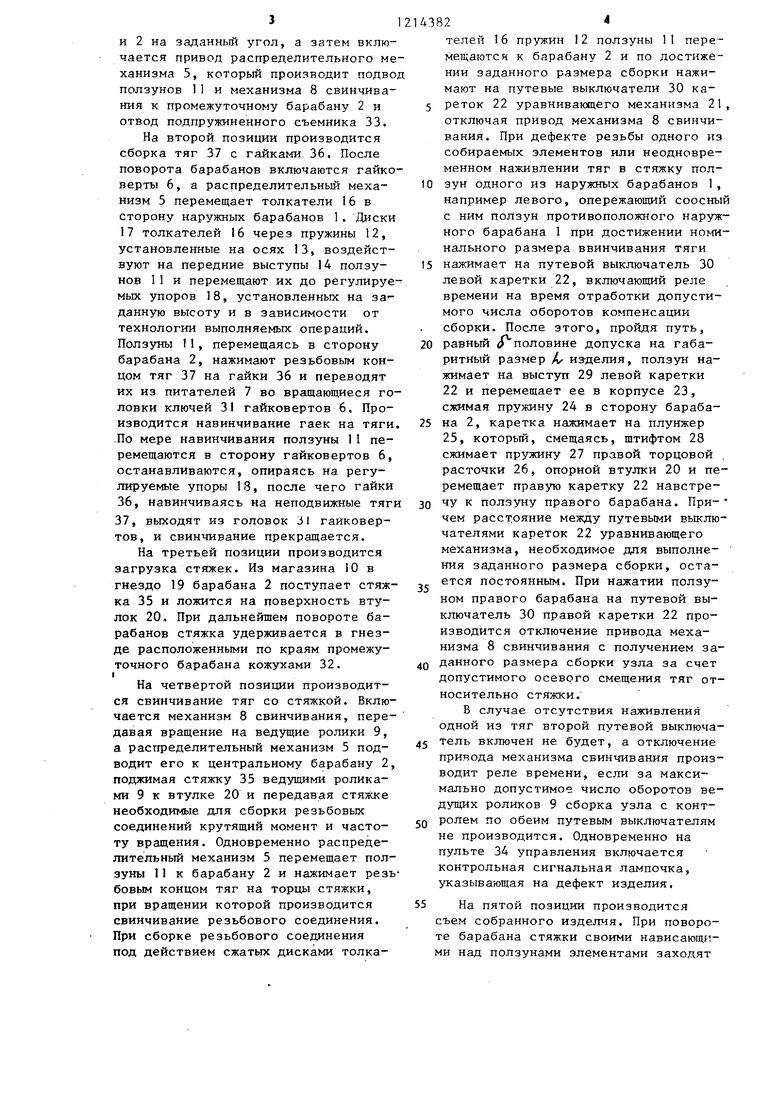

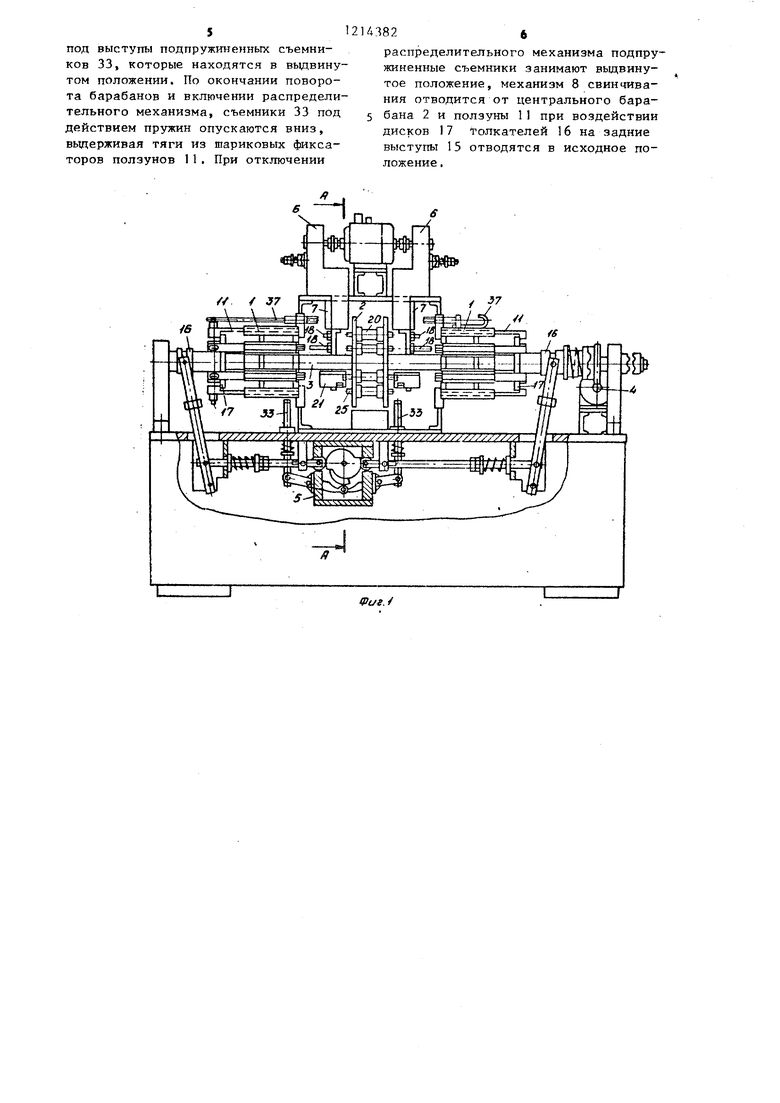

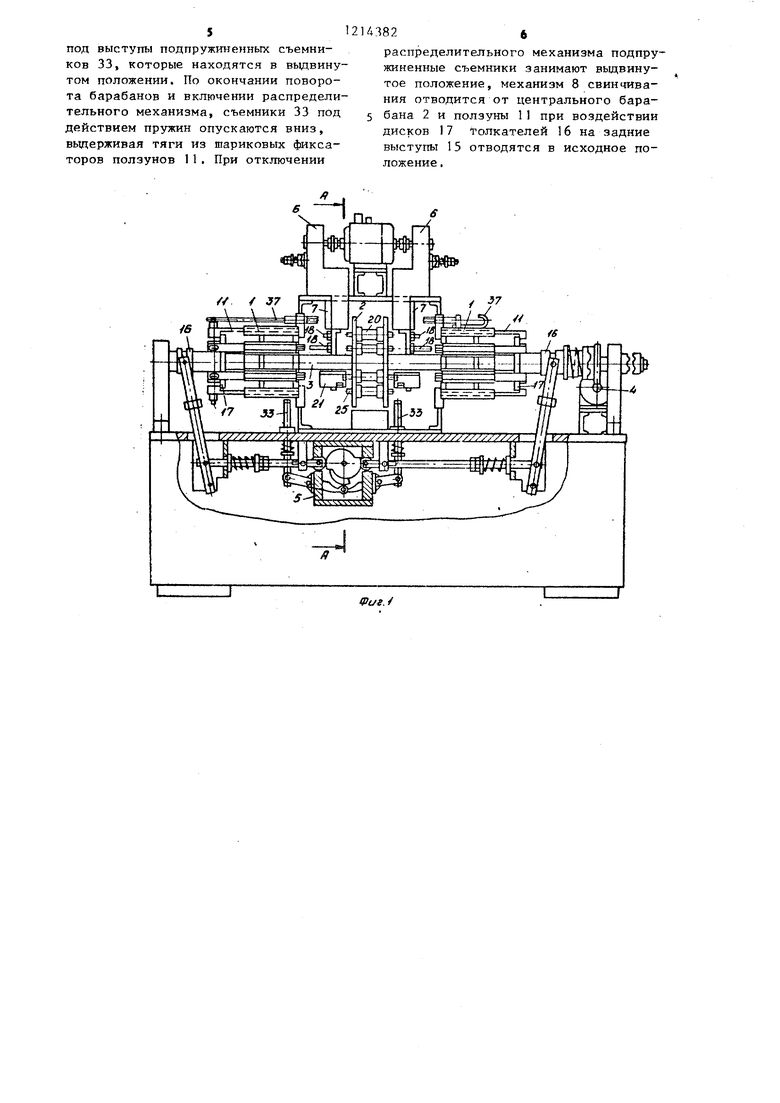

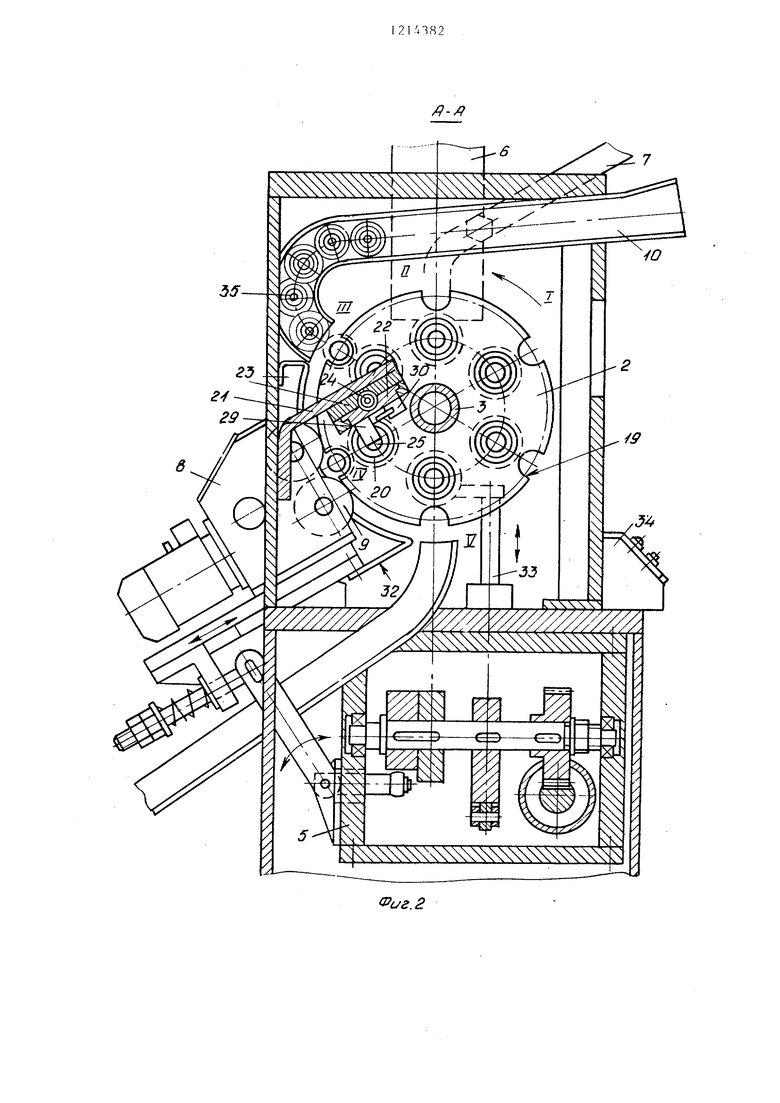

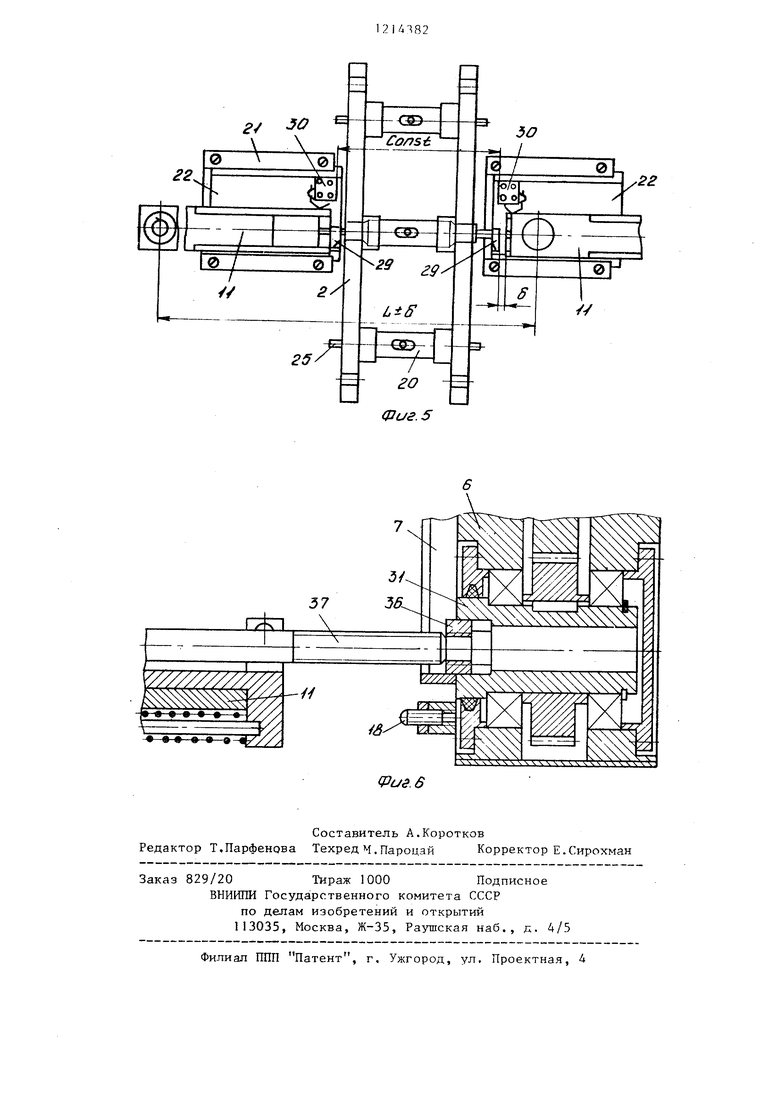

На фиг.1 изображено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - уравнивающий механизм в момент начала сборки; на фиг.4 - то же, в момент окончания сборки при одновременном наживлении

тяг; на фиг.5 - то же в момент окончания сборки в случае неодновременного наживления тяг; на фиг.6 - шпиндель гайковерта с головкой ключа

Устройство содержит три поворотных шестипозиционных барабана - два наружных барабана 1 транспортирования тяг и центральный барабан 2, закрепленных на валу 3, с приводом 4 поворота, распределительный кулачково- рычажный механизм 5, гайковерты 6 с питателями 7 гайками, механизм свинчивания 8 с парой веду1чих роликов 9 магазин 10 для стяжек.

Два наружных барабана 1 транспортирования тяг несут подвижно установленные в направляющих ползуны 11 предназначенные для базирования тяг собираемых элементов и перемещения их в зону сборки.

Ползуны 11 подпружинены пружинами 12, установленными на осях 13, смонтированных на переднем и заднем выступах 14 и 15. Пружины 12 способствуют перемещению ползунов II посредством подвижных толкателей 16, установленных на валу 3, контакти- Р5пощих дисками 17 с пружинами 12 и кинематически связанные с распределительным механизмом 5, Ограничение хода ползунов осуществляется регулируемыми упорами 18, установленными на позициях сборки. Центральный барабан 2 выполнен по периметру с гнездами 19 для приема и предварительной ориентации поступающих из магазина 10 стяжек и снабжен опорны3822

ми втулками 20, установленными с возможностью вращения на них стяжек.

На позиции сборки тяг со стяжками нар ужными барабанами 1

5 транспортирования тяг на станине устройства смонтирован уравнивающий механизм 21, который при взаимодействии с ползунами 11 обеспечивает точность заданного размера сборки.

SO Уравнивающий механизм содержит две каретки 2., подпружиненные относительно корпуса 23 пружинами 24, что обеспечивает им возврат в исходное положение при окончании сборки не15 зависимо от того, в как-то сторону происходило смещение, и .плунжеры 25, подвижно установленные во втулках 20 центрального барабана 2 и обеспечивающие взаимосвязь кареток 22,

20 Плунжеры 25 подпружинены во втулках 20 посредством расположенных в торцовых расточках 26 пружин 27 и закрепленного между ними на плунжере штифта 28. Для отключения механизма

25 8 свинчивания, при достижении заданного размера сборки, на каретках 22 в плоскости перемещения их выступов 29 и передних выступов 14 ползунов 1 установлены путевые выключатели

30 30. Для обеспечения плавного перехода гаек в головки ключей 31 гайковертов 6 питатели 7 установлены нижними окончаниями на оси ключевых на- садок. По периметру барабана 2 между

5 позициями загрузки стяжек и съема собранного резьбового соединения установлены кожухи 32 для удержания стяжек на барабане 2 при его повороте. Съем собранного резьбового соеди40 нения с барабанов производится с помощью кинематически связанных с распределительным механизмом 5 подпружиненных съемников 33. Управление автоматическим режимом сборки произво45 дится с пульта 34.

Устройство работает следующим образом,

В магазин 10 укладываются стяжки 35, в питатели 7 поштучно подаются 50 гайки 36.

На первой позиции на базовые поверхности ползунов 11 вручную устанавливаются и закрепляются на подпружиненные шариковые фиксаторы тяги 37 .

С пульта 34 управления подается сигнал на начало цикла автоматической сборки. Включается привод 4, поворачивающий вал 3 с барабанами 1

55

и 2 на заданный угол, а затем включается привод распределительного ме ханизма 5, который производит подво ползунов 1 и механизма 8 свинчивания к промежуточному барабану 2 и отвод подпружиненного съемника 33. На второй позиции производится сборка тяг 37 с гайками 36. После поворота барабанов включаются гайковерты 6, а распределительньш механизм 5 перемещает толкатели 16 в сторону наружных барабанов 1. Диски 17 толкателей 16 через пружины 12, установленные на осях 13, воздействуют на передние выступы 14 ползунов 11 и перемещают их до регулируемых упоров 18, установленных на заданную высоту и в зависимости от технологии выполняемых операций. Ползуны 11, перемещаясь в сторону барабана 2, нажимают резьбовым концом тяг 37 на гайки 36 и переводят их из питателей 7 во вращающиеся головки ключей 31 гайковертов 6. Производится навинчивание гаек на тяги .По мере навинчивания ползуны 11 перемещаются в сторону гайковертов 6, останавливаются, опираясь на регулируемые упоры 18, после чего гайки

36,навинчиваясь на неподвижные тяг

37,выходят из головок 31 гайковертов, и свинчивание прекращается.

На третьей позиции производится загрузка стяжек. Из магазина 10 в гнездо 19 барабана 2 поступает стяжка 35 и ложится на поверхность втулок 20, При дальнейшем повороте барабанов стяжка удерживается в гнезде расположенными по краям промежуточного барабана кожухами 32.

На четвертой позиции производится свинчивание тяг со стяжкой. Включается механизм 8 свинчивания, передавая вращение на ведущие ролики 9, а распределительный механизм 5 подводит его к центральному барабану 2, поджимая стяжку 35 ведущими роликами 9 к втулке 20 и передавая стяжке необходимые для сборки резьбовых соединений крутящий момент и частоту вращения. Одновременно распределительный механизм 5 перемещает ползуны 11 к барабану 2 и нажимает резьбовым концом тяг на торцы стяжки, при вращении которой производится свинчивание резьбового соединения. При сборке резьбового соединения под действием сжатых дисками толкателей 16 пружин I2 ползуны 11 перемещаются к барабану 2 и по достижении заданного размера сборки нажимают на путевые выключатели 30 ка- реток 22 уравнивающего механизма 21, отключая привод механизма 8 свинчивания. При дефекте резьбы одного из собираемых элементов или неодновременном нажиБлении тяг в стяжку пол- зун одного из наружных барабанов 1, например левого, опережающий соосный с ним ползун противоположного наружного барабана 1 при достижении нального размера ввинчивания тяги нажимает на путевой выключатель 30 левой каретки 22, включающий реле времени на время отработки допустимого числа оборотов компенсации сборки. После зтого, пройдя путь, равный (j пол овине допуска на габаритный размер X/ из-делия, ползун нажимает на выступ 29 левой каретки 22 и перемещает ее в корпусе 23, сжимая пружину 24 в сторону бараба- на 2, каретка нажимает на плунжер 25, который, смещаясь, штифтом 28 сжимает пружину 27 правой торцовой . расточки 26, опорной втулки 20 и перемещает правую каретку 22 навстре- чу к ползуну правого барабана. При- чем расстояние между путевыми выключателями кареток 22 уравнивающего механизма, необходимое для выполнения заданного размера сборки, остается постоянным. При нажатии ползуном правого барабана на путевой выключатель 30 правой каретки 22 производится отключение привода механизма 8 свинчивания с получением за- данного размера сборки узла за счет допустимого осевого смещения тяг относительно стяжки.

В случае отсутствия наживления одной из тяг второй путевой выключа- тель включен не будет, а отключение привода механизма свинчивания производит реле времени, если за максимально допустимое число оборотов ведущих роликов 9 сборка узла с конт- ролем по обеим путевым выключателям не производится. Одновременно на пульте 34 управления включается контрольная сигнальная лампочка, указывающая на дефект изделия.

На пятой позиции производится

съем собранного изделия. При повороте барабана стяжки своими нависающии над ползунами элементами заходят

под выступы подпружиненных съемников 33, которые находятся в выдвинутом положении. По окончании поворота барабанов и включении распределительного механизма, съемники 33 под действием пружин опускаются вниз, выдерживая тяги из шариковых фиксаторов ползунов 11. При отключении

распределительного механизма подпружиненные съемники занимают выдвинутое положение, механизм 8 свинчивания отводится от центрального бара- бака 2 и ползуны 11 при воздействии дисков 17 толкателей 16 на задние выступы I5 отводятся в исходное положение .

Фиг.

.2

us S

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки резьбовых соединений | 1984 |

|

SU1184640A1 |

| Устройство для сборки амортизаторов | 1984 |

|

SU1177115A1 |

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1337244A1 |

| Автоматическая сборочная линия спутникового типа | 1982 |

|

SU1085765A1 |

| Устройство для сборки амортизаторов | 1987 |

|

SU1458127A1 |

| Устройство для шаговых перемещений груза | 1988 |

|

SU1583332A1 |

| Устройство для изготовления проволочных штырей и запрессовки их в изделие | 1988 |

|

SU1593879A2 |

| Устройство для сборки многослойных браслетов покрышек пневматических шин | 1974 |

|

SU596477A1 |

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1960 |

|

SU133457A1 |

| Автомат для сборки пластинчатых магнитопроводов электрических машин | 1981 |

|

SU991553A1 |

I-I Салзб r-ч

2г

Фиг. 5

Составитель А.Короткой Редактор Т.Парфенова Техред Ч.ПароцзйКорректор Е.Сирохман

...|рр. .. - . - -- ..ж-- ---- - - - - - - - - -

Заказ 829/20 Тираж 1000Подписное

ВНИШШ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г, Ужгород, ул. Проектная, 4

сриг.б

| Авторское свидетельство СССР № 1175651, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сборки амортизаторов | 1984 |

|

SU1177115A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-02-28—Публикация

1984-04-29—Подача