ной оси трубы 24, включают привод поворота несущей трубы 19. Для приварки полосы на соседнем участке включают привод 15 поворота колеса 10. Колесо 10 поворачивают на угол, соответствующий расположению этого

участка в нижнем положении. При этом и сварочную головку разворачивают на кронштейне для вертикального расположения электрода 34. Благодаря этому улучшаются условия труда. 2 з.п. ф-лы, 2 ил.

Изобретение относится к сварке, в частности к устройствам для поворота изделий, преимущественно колец труб, в положение, удобное для сварки. Цель изобретения - улучшение условий труда. Устройство содержит смонтированное на опорных роликах 9 поворотное колесо 10 с выступами 11 и буртиками. На колесе 10 установлена поворотная несущая труба 19 с зажимами, например, в виде планшайбы для колена трубы 24. Ось несущей трубы 19 расположена перпендикулярно оси поворота колеса 10. На колесе 10 размещен дугообразный кронштейн со сварочной головкой. Для приварки полосы на внутреннюю поверхность коле- f на трубы 24 на траектории параллель-. СО я 4 4 Ч СМ

1

Изобретение относится к сварке, в частности к устройствам для поворота изделий, преимущественно колен труб, в положение, удобное для сварки.

Цель изобретения - улучшение условий труда.

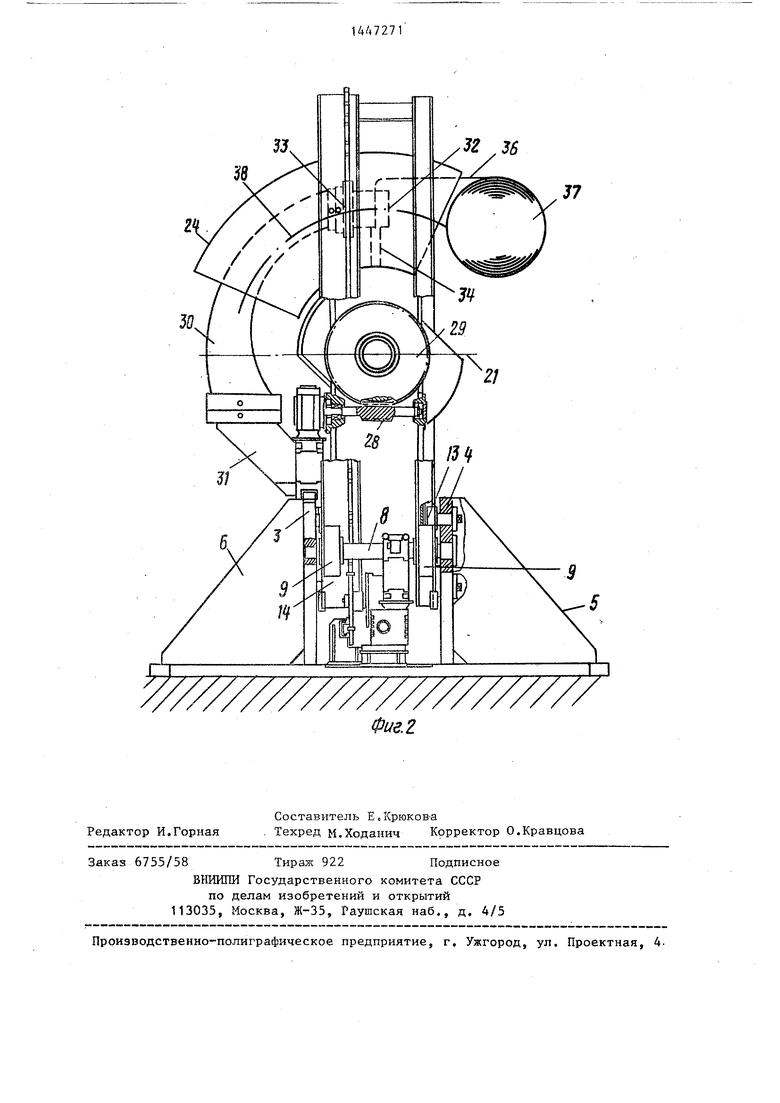

На фиг.1 изображено устройство для плакирования колен труб; на фиг.2 - то же, вид сбоку.

Устройство содержит смонтированную на основании 1 плиту 2, на которой установлены кронштейны 3 и 4 с опорными уголками 5-7. На кронштейнах 3 и 4 посредством общей оси 8 смонтированы опорные ролики 9.

Устройство оснащено поворотным колесом 10, на нарулсной поверхности которого выполнены выступы 11, расположенные равномерно по окружности. В предлагаемой конструкции выполнено тринадцать выступов 11, расположенных под углом 12° друг к другу. На торцовой поверхности колеса 10 выпол нены буртики 12. Колесо 10 установлено на опорные ролики 9.

Для повышения устойчивости колеса 10 на кронштейнах 3 и 4 смонтированы направляющие ролики 13, установленные с возможностью взаимодействия с внутренней поверхностью буртиков 12 колеса и расположенные с внутренней стороны колеса напротив роликов 9.

Для исключения осевого перемещения колеса 10 на кронштейнах 3 и 4 установлены торцовые направляющие ролики 14, установленные с возможностью взаимодействия с торцовой поверхностью буртиков 12.

Привод 15 вращения колеса 10 смонтирован на плите 2 и соединен с цепью 16, установленной с возможностью взаимодействия с выступами 11 коле- ,

0

5

са 10. На плите 2 расположены отклоняющие ролики (не показаны) для цепи.

Привод 15 регулируется бесступенчато.

На колесе 10 смонтированы опоры 17 и 18, на которых размещены цилиндрические патрубки, выполненные в виде несущей трубы 19, причем ось 20 трубы 19 перпендикулярна оси 21 поворота колеса 10 и пересекает ее в lieHTpe 22 колеса.

Между опорами 17 и 18 на несущей трубе 19 смонтирована стойка 23 с зажимами (не показаны) для колена трубы 24. Зажимы для трубы могут быть выполнены в виде планшайбы.

Несущая труба 19 смонтирована на опорах 17 и 18 посредством двух шариковых подшипников 25 и 26. Поворот трубы 19 на 180 осуществляется приводом 27 через червяк 28 и червячное колесо 29.

На колесе 10 закреплен дугообраз- 5 ный кронштейн 30. Последний может быть вьшолнен в виде нескольких соединенных между собой частей 31.

Сварочная головка 32 смонтирована на кронштейне и оснащена суппортом 33 для фиксированного поворота электрода 34 в плоскости поворота колеса.

Привариваемая к внутренней стороне 35 колена трубы 24 полоса 36 из аустенитного материала сматывается с рулона 37 и наносится по траекто- риям, параллельным оси 38 колена трубы 24.

Устройство работает следующим образом.

Колено трубы 24 закрепляют в зажимах стойки 23, располагая дугообразный кронштейн 30 внутри колена трубы.

Для приварки полосы 36 по траекториям, параллельным оси 38, включают

0

0

привод 27, от которого через червяк 28 и червячное колесо 29 вращение передается несущей трубе 19, а следовательно, и стойке 23 с зажимами и коленом трубы 24.

Благодаря этому колено трубы 24 поворачивается относительно электрода 34, находящегося в нижнем положении, и производится приварка полосы вдоль траектории, параллельной оси 38 колена трубы, в нижнем оптимально положении.

Для приварки полосы 36 к внутрен1. Устройство для плакирования колен труб, содержащее кронштейн с JQ сварочной головкой, смонтированное на опорных роликах основания повор ное колесо, установленные на колесе опоры, размещенные на опорах со ные цилиндрические патрубки, ось к

ней стороне 35 колена трубы 24 на со- 15 торых расположена перпендикулярно

седнем участке по траектории, также параллельной оси 38, включают привод 15, от которого вращение через цепь 16 передается на колесо 10 благодаря

оси поворота колеса с возможностью ее пересечения, закрепленные на патрубках и размещенные между опорами зажимы для колена трубы, привод повозацеплению его выступов 11 со звенья- 20 рота колеса и привод поворота патрубми цепи 16. Поворот осуществляется на угол, соответствующий размещению следующего свариваемого участка колена трубы в нижнем положении, число шагов поворота колена трубы диктуется шириной полосы 36.

Сварочная головка 32 крестовым суппортом 33 разворачивается относительно кронштейна 30 в положение, соответствующее вертикальному размещению электрода 34 для приварки поло сы к колену трубы в нижнем положении. Затем вновь, включают привод 27 и поворачивают колено трубы 24 отно- сительно электрода 34, и производится приварка полосы 36 на следующем участке по траектории, параллельной оси 38 колена трубы 24.

Таким образом, приварка полос 36 всегда производится в нижнем положеков, отличающееся тем, что, с целью улучшения условий труда, на поворотном колесе закреплен кронштейн, вьшолненный дугообразным, 25 а сварочная головка установлена на кронштейне с возможностью фиксированного поворота в плоскости поворота колеса.

30

35

40

а зажимы для колена трубы закреплены на этой трубе.

ний, т.е. в оптимальном режиме, благодаря этому улучшаются условия труда, повышается качество.

Формула изобретен -и я

оси поворота колеса с возможностью ее пересечения, закрепленные на патрубках и размещенные между опорами зажимы для колена трубы, привод поворота колеса и привод поворота патрубков, отличающееся тем, что, с целью улучшения условий труда, на поворотном колесе закреплен кронштейн, вьшолненный дугообразным, а сварочная головка установлена на кронштейне с возможностью фиксированного поворота в плоскости поворота колеса.

а зажимы для колена трубы закреплены на этой трубе.

J8

32 36

J7

ф1/е.Е

| Кантователь | 1980 |

|

SU933341A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Таубер В.А | |||

| Сборочно-сварочные приспособления и механизмы.- М., 1951, с | |||

| Обогреваемый отработавшими газами карбюратор для двигателей внутреннего горения | 1921 |

|

SU321A1 |

| Траверса для монтажа технологического оборудования | 1980 |

|

SU969638A1 |

| Устройство для сварки отводов трубопроводов | 1982 |

|

SU1063566A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-12-23—Публикация

1984-12-20—Подача