Изобретение относится к материалам для электродуговой сварки и может быть использовано как покрытие для электродов, предназначенных для свар- ки низколегированных и низкоуглеродистых сталей, в частности способом сверху вниз как на постоянном токе прямой и обратной полярности, так и на переменном токе.

Целью изобретения является снижение энергоемкости изготовления электродов и повышение их сварочно-тех- нологических свойств,

Состав электродного покрытия со- держит в качестве материала перлитовой группы песок перлитовый и/или перлит вспученный с

Перлит вспученный и песок перлитовый применяются в строительстве как теплоизоляционный материала а также в различных фильтрующих системах. Материал имеет следующий химический состав, %: SiOi 755 AljO 14,8; FeO 1,4; CaO 1,1; MgO 0, () 4,79-8,21, OH поставляется в виде порошка, не токсичен. Частицы перлита обладают свойством скольжения друг относительно друга, поэтому он игра- роль смазки при онрессовке обма- зочйой массы. За счет высоких пластических характеристик перлита и снижения количества малотехнологического при опрессовке карбоната щелочноземельного металла до 40% обеспечивают- ся улучшенные опрессовочные свойства обмазочной массы: стабильность давления и его значение, доходящее до 80 кгс/см.

Ввиду того что перлитовый матери- ал поставляется в виде порошка, он не требует вложения дополнительных чэнерго- и трудозатрат при его подготовке к введению в обмазочную массу,

Перлитовый материал содержит до 10% окислов щелочных и щелочноземельных металлов, что дает возможность без добавления специальных компонентов обеспечить.стабильность горения дуги. Окислы щелочньк и щелочноземелных металлов при выбранном соотношении карбоната щелочноземельного мета, МеСОз1ч ла к фториду металла (далее j -p--

пределах О,200-0j820 обеспечивают понижение работы выхода электрона и потенциала ионизации на поверхности ка

5

O 5 О д

д 5

5

0

совместно с введением перлита

года, представляющего собой жидкий металл, покрытый тонким слоем шлакового расплава, что дает возможность вести сварку на постоянном токе любой полярности и переменном токе.

Нижний предел содержания материала перлитовой группы выбран из условия появления эффекта от его внедрения. Увеличение его содержания свьше 15% затрудняет усреднение состава обмазочной массы при ее изготовлении и приводит к ухудшению отделимости шлака, особенно с корневых слоев разделки, так как повышается жидкотекучесть шлака,

Выбранные соотношения п-я-- обесMeF

печивают такие поверхностные свойства шлакового расплава, которые позволяют выполнять сварку сверху вниз.

Кроме того, выбранные соотношения МеСО МёГ

позволяют обеспечить высокие пластические свойства обмазочной массы, в связи с чем резко снижается давление опрессовки, что позволяет наносить покрытие на электродный стержень с меньшими энергетическими затратами.

Для улучшения формирования металла шва в покрытие может быть дополнительно введен железный порошок в количестве 5-26%, При содержании железного порошка до 25% для сохранения высоких сварочно-технолог веских свойств электрода должно соблюдаться условие

.40,

При выполнении этого соотношения производительность наплавки электрода равна 10,5-11,0 г/А ч,

При необходимости повьппения производительности процесса сварки до величин порядка 12-14 г/А-ч в покрытие дополнительно может быть введен железный порошок в количестве 25-50%, При этом, чтобы обеспечить возможность процесса сварки способом сверху вниз, должно соблюдаться следующее условие:

6 - C2j;l f2 i 65,

- суммарное количество двуокиси кремния в покрытии

бе учет.ч содержания в ( МеК.

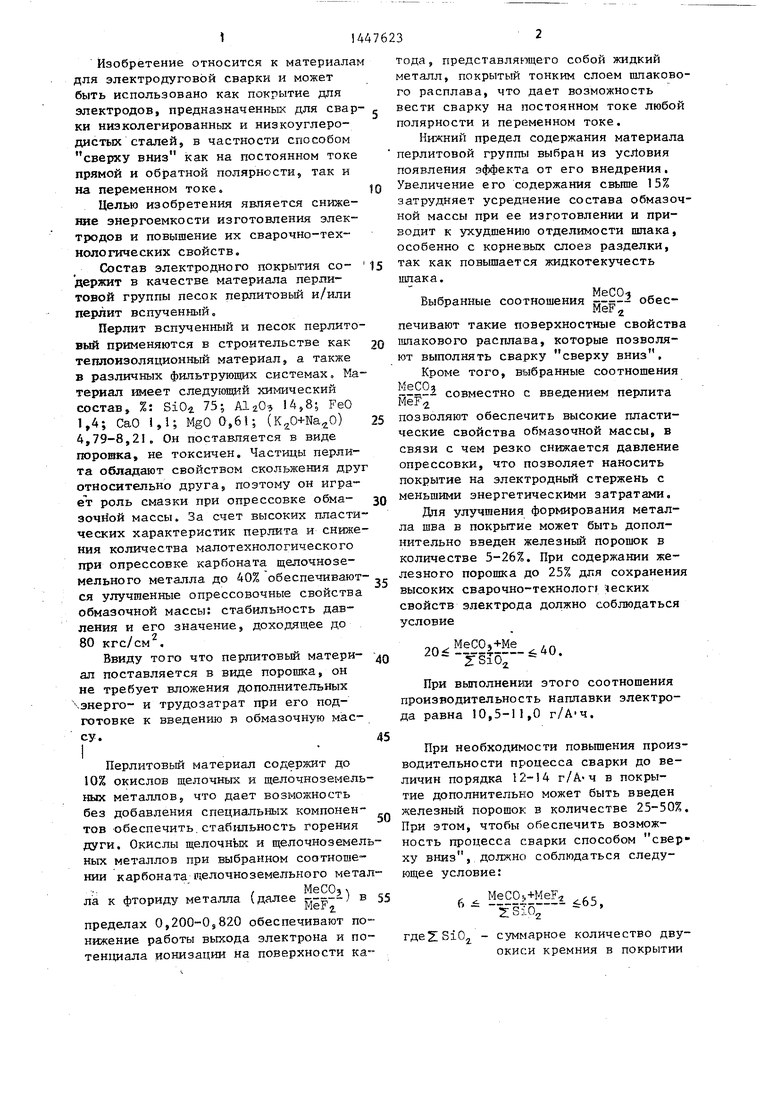

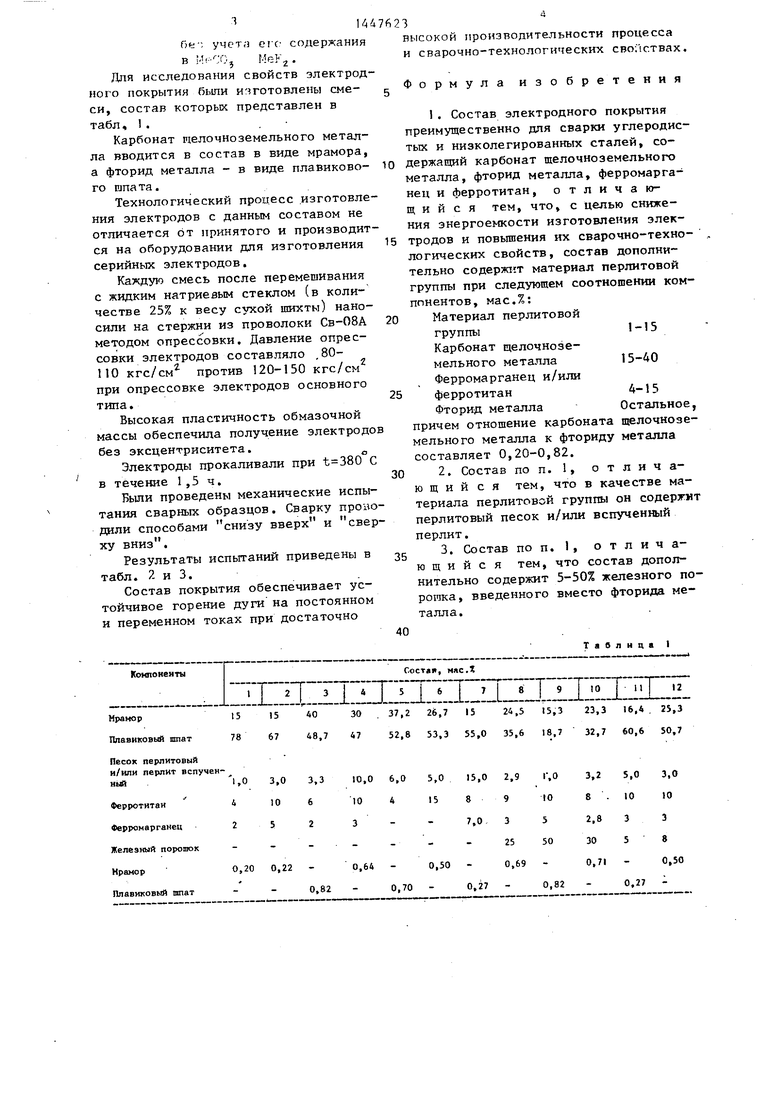

Для исследования свойств электродного покрытия были иг готовлены смеси, состав которых представлен в табл, 1.

Карбонат щелочноземельного металла вводится в состав в виде мрамора, а фторид металла - в виде плавикового шпата.

Технологический процесс изготовления электродов с данным составом не отличается от принятого и производится на оборудовании для изготовления серийных электродов,

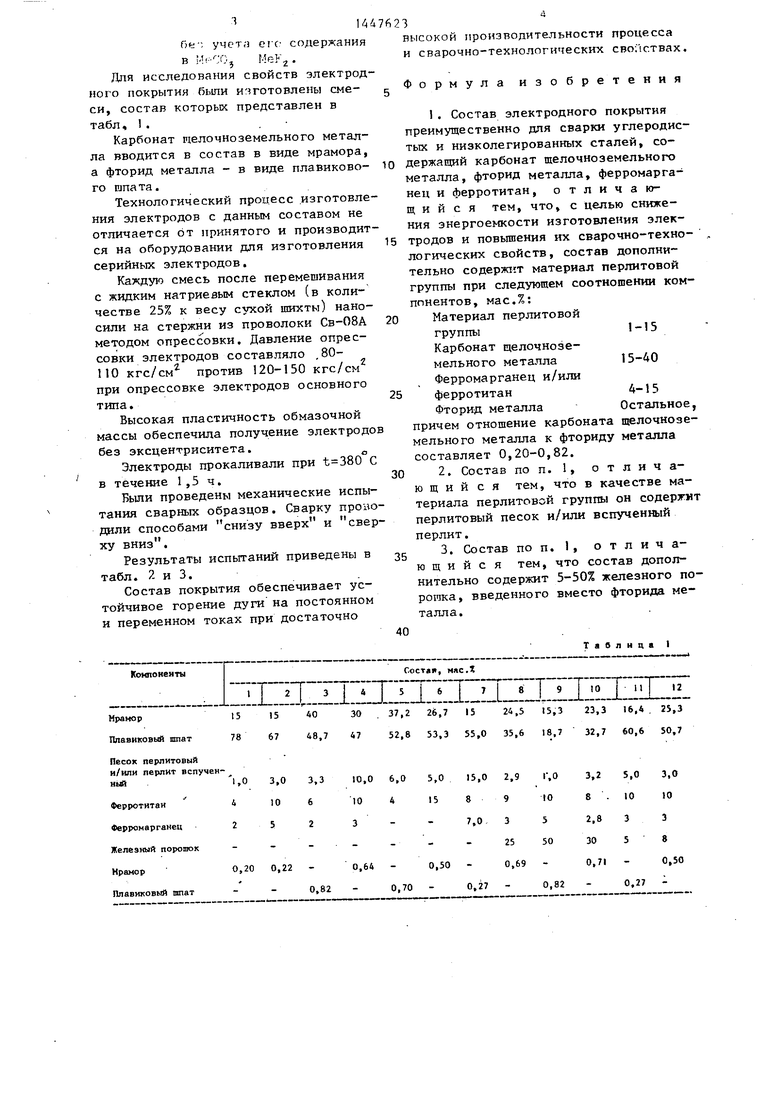

Каждую смесь после перемешивания с жидким натриевым стеклом (в количестве 25% к весу сухой шихты) наносили на стержни из проволоки Св-08А методом опрессовки. Давление опрес- совки электродов составляло ,80- 110 кгс/см против 120-150 кгс/см при опрессовке электродов основного типа.

Высокая пластичность обмазочной массы обеспечила получение электродов без эксцентриситета.

Электроды прокаливали при С в течение 1,5 ч.

Были проведены механические испытания сварных образцов. Сварку проводили способами снизу вверх и сверху вниз.

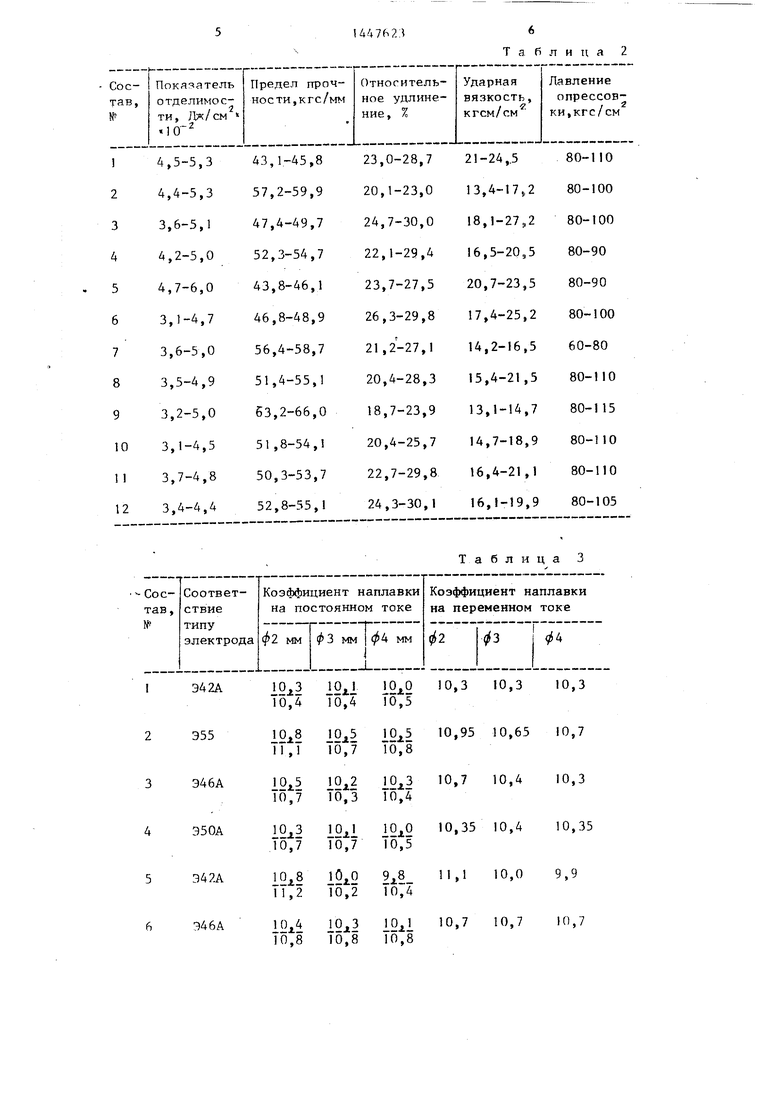

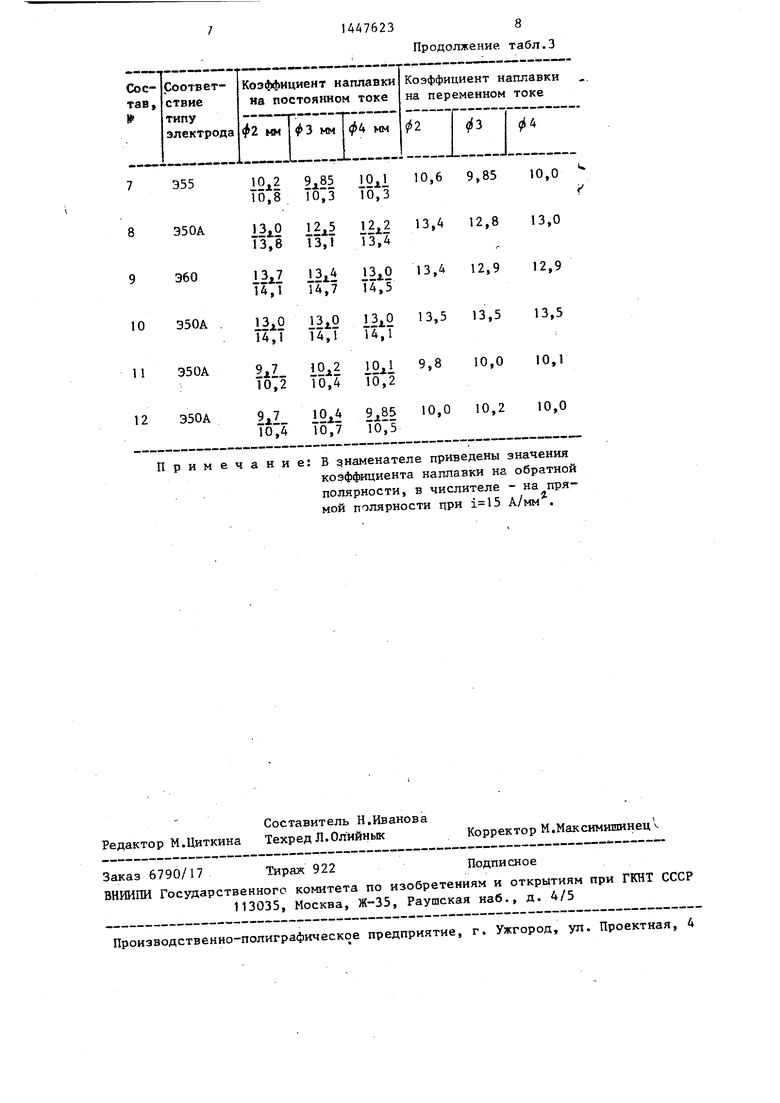

Результаты испытаний приведены в табл. 2 и 3.

Состав покрытия обеспечивает устойчивое горение дуги на постоянном и переменном токах при достаточно

я

1447623

высокой производительности процесса и сварочно-технологических свойствах.

Формула изобретения

1.Состав электродного покрытия преимущественно для сварки углеродистых и низколегированных сталей, содержащий карбонат щелочноземельного металла, фторид металла, ферромарганец и ферротитан, отличающийся тем, что, с целью снижения энергоемкости изготовления элек- тродов и повышения их сварочно-технологических свойств, состав дополнительно содерж1 Т материал перлитовой группы при следующем соотношении ком- ппнентов, мас.%: Материал перлитовой

группы1-15

Карбонат щелочноземельного металла 15-40 Ферромарганец и/или ферротитан4-15

Фторид металла Остальное, причем отношение карбоната щелочноземельного металла к фториду металла составляет 0,20-0,82.

2.Состав по п. 1, отлича

ю щ и и с я тем, что в качестве материала перлитовой группы он содержит перлитовый песок и/или вспученный перлит.

3. Состав по п. 1, отличающийся тем, что состав дополнительно содержит 5-50% железного порошка, введенного вместо фторида металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для сварки низколегированных термоулучшенных сталей | 1986 |

|

SU1523292A1 |

| Сварочный электрод | 1990 |

|

SU1738567A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2005 |

|

RU2353492C2 |

| Электродное покрытие для сварки низкоуглеродистых и низколегированных сталей | 1990 |

|

SU1759588A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2012 |

|

RU2504465C1 |

| Состав электродного покрытия | 1983 |

|

SU1094711A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2004 |

|

RU2274534C2 |

| Состав электродного покрытия | 1989 |

|

SU1657321A1 |

Изобретение относится к сваркеj а именно к составам электродных покрытий, предназначенных дпя сварки низколегированных и углеродистых сталей, в частности к способам сверху вниз как на постоянном токе прямой и обратной полярности, так и на переменном токе. Цель изобретения - снижение энергоемкости изготовления электродов и повышение их сварочно- технологических свойств. Состав покрытия содержит в качестве материала перлитовой группы песок перлитовый и/или перлит вспученный в количестве 1-15 мас.%, пластические свойства которого позволяют значительно снизить давление опрессовки до величины 80 кгс/см. Перлитовый материал содержит до 10% окислов щелочных и щелочноземельных металлов. Это позволяет обеспечить стабильность горения дуги. Состав покрытия содержит карбонат щелочноземельного металла в количестве 15-40 мас.% и фторид металла, причем МеСОз/МеР4 0,2-0,82. В качестве раскислителя состав покрытия содержит 4-15 мас.% ферромарганца и/или ферротитана. Для повьшения производительности процесса вводится железный порошок в количестве 5- 50 мас.%. 2 з.п. ф-лы, 3 табл. СЛ

Компоненты

Мрамор Плавиковый шпат

Состая, мяс.Х

1 Т 1 i т f j Т Т ° Т 1

15 15 40 30 . 37,2 26,7 15 24.5 15,3 23,3 16.4 . 25,3

15 78

Песок перлитовый и/иян перлит вспученный l,0

Ферротнтан 4 Ферромарганец 2 Железный порошок 15

67

3,0 10

48,7 47 52,8 53,3 55,0 35,6 18.7 32,7 60.6 50,7

3,3 6

10,0 6,0 10 4

5,0 15,0 2,9 15 8

7,0,

Мрамор Плавиковый шпат

0,20 0,22

0,82

Таблица I

6,0 4

5,0 15,0 2,9 15 8

7,0,

0,64 - 0,50 - 0,69 - 0,71 - 0,50 0.70 - 0,27 - 0.82 - 0,27 10,8 10,8 10,8

Таблица 2

Примечание: В знаменателе приведены значения

коэффициента наплавки на обратной полярности, в числителе - на прямой полярности при А/мм .

| Состав электродного покрытия | 1980 |

|

SU1066766A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-12-30—Публикация

1987-07-30—Подача