Изобретение относится к сварочному производству, а точнее к составам покрытий сварочных электродов, предназначенных для сварки металлоконструкций из малоуглеродистой и низколегированной стали.

Цель изобретения - снижение себестоимости покрытия при сохранении высоких сварочно-технологических свойств покрытия, повышение производительности сварки.

Сфен является отходом хвостов флотации нефелиновых руд апатито-нефелиново- го производства и имеет следующий химический состав; мас.%: SI02 29,9; ТЮ2 37,8: СаО 26.30.

Наличие данных окислов способствует мелкокэпельному переносу металла в процессе сварки и, как следствие, уменьшению разбрызгивания металла.

При содержании сфена менее 2% его влияние на расплавленный металл не ощущается и разбрызгивание увеличивается, а при содержании сфена более 7%происходит перенасыщение расплавленного металла кислородом, что ухудшает механические свойства наплавленного металла. Кроме того, ухудшаются технологические свойства обмазочной массы.

Введение в состав покрытия пылевидных отходов металлургического производства обеспечивает повышение пластических свойств обмазочной массы, уменьшает ее гигроскопичность и улучшает внешний вид покрытия, что, в свою очередь, повышает качество наплавленного металла.

О

а

V

о. N:

Химический состав пылевидных отходов металлургического производства следующий, мас.%: SI02 8,7; Рв20з 53,5; 3,4; МпО 5,4; К20 + МагО до 9,8.

Пылевидные отходы металлургического производства представляют собой однородную сыпучую массу, которую получают методом оседания в системах газоочистки при выплавке стали. При содержании пылевидных отходов металлургического производства менее 1% их воздействие не вызывает улучшение сварочно-технологиче- ских свойств покрытия, а на выплавленном металле появпяются поры.

При содержании пылевидных отходов более 5% внешний вид покрытия ухудшается, так как на нем образуются трещины. Наличие в составе электродного покрытия сфенэ и пылевидных отходов металлургического производства в указанных пределах приводит к улучшению полноты протекания окислительно-восстановительного процесса, а следовательно, улучшает шлаковую защиту дуги и расплавленного металла, гарантирует хорошую отделяемость шлака. В свою очередь, это позволяет повысить качество наплавленного металла, а также обеспечивает возможность ведения процесса сварки на форсированных режимах, т.е. содержание железного порошка, необходимого для высокопроизводительной сварки обеспечено, а его отрицательное влияние на окислительно-восстановительный процесс устранено.

Наличие соединений щелочноземельных металлов (ферротитана и ферромарганца) в указанных пределах является наиболее оптимальным для данного состава электродного покрытия и повышает стабильность горения дуги особенно в началь- ный период зажигания, что также положительно влияет на качество наплавленного металла.

Превышение или уменьшение указанных пределов вызывает дестабилизацию процесса, дуга горит неустойчиво, и качество наплавленного металла ухудшается. Мрамор и плавиковый шпат введены в покрытие как газошлакообразующие элементы, необходимые для защиты расплавленного металла,

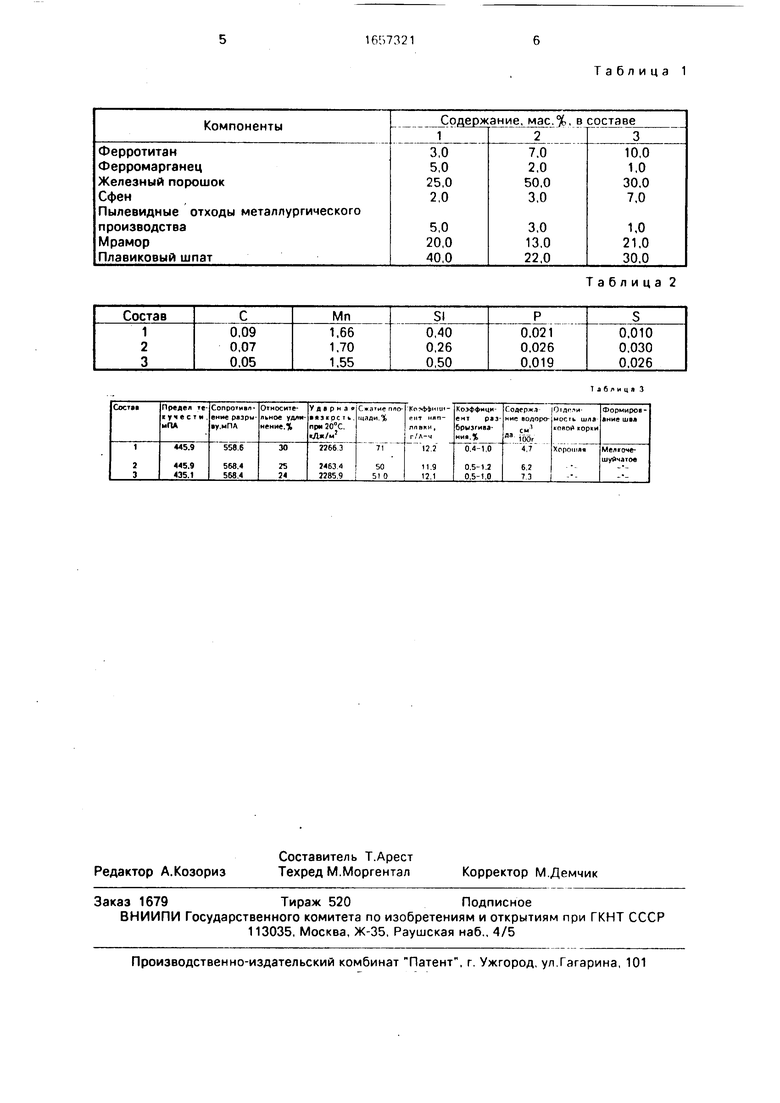

Для проведения исследований были изготовлены электроды, состав которых представлен в табл.1.

В качестве связующего используется натриевое жидкое стекло. Опрессовка выполняется на электрообмазочном прессе.

Результаты испытаний наплавленного металла: его химический состав и механические свойства приведены в табл.2 и 3. Испы- тания изготовленных электродов проводятся при сварке на постоянном токе, электроды для проведения испытаний выполнены с диаметром 5 мм.

Проведенные испытания показали хо- рошую технологичность и пластичноть обмазочной массы при изготовлении, низкий коэффициент разбрызгивания, высокие механические свойства наплавленного металла.

Предложенный состав электродного покрытия по сравнению с известными составамипозволяетполучитьвысокотехнологичный в изготовлении электрод, обеспечивающий гарантированный химический состав и механические свойства металла шва, а также имеет высокую прочность и влагостойкость, что особенно важно при транспортировке и длительном хранении электродов.

Формула изобретения Состав электродного покрытия, содержащий мрамор, плавиковый шпат, ферроти- тан,ферромарганец,железныйпорошок.от- личающийся тем, что, с целью снижения себестоимости покрытия при сохранении высоких сварочно-технологических свойств и повышения производительности сварки, состав дополнительно содержит сфен и пы левидные отходы металлургического произ водства при следующем соотношении компонентов, мас,%:

Плавиковый шпат22,0 - 40,0

Ферротитан 3,0-10,0

Ферромарганец1,0-5,0

Железный порошок25,0 - 50,0

Сфен2,0 - 7,0

Пылевидные отходы металлургического произ- водства1,0 - 5,0

МраморОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2010 |

|

RU2433027C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| СОСТАВ ШИХТЫ ПОКРЫТИЯ ЭЛЕКТРОДОВ ДЛЯ СВАРКИ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 2008 |

|

RU2383418C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2028901C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2353493C2 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2198774C1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2049636C1 |

| Состав электродного покрытия | 1985 |

|

SU1260159A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2225783C2 |

Изобретение относится к сварочному производству и касается изготовления сварочных электродов, предназначенных для сварки металлоконструкций из малоуглеродистой и низколегированной стали. Цель - снижение себестоимости покрытия при сохранении высоких сварочно-технологиче- ских свойств и повышение производительности сварок. Состав электродного покрытия включает, мас.%: мрамор, плавиковый шпат 22,0 - 40,0; ферротитан 3,0 - 10,0; ферромарганец 1,0 - 5,0; железный порошок 25,0 - 50,0. В состав электродного покрытия дополнительно введены, мас.%: сфен 2,0 - 7,0 и пылевидные отходы металлургического производства 1,0-5,0. Состав позволяет получить высокотехнологичный в изготовлении электрод, обеспечивающий гарантированный химический состав и механические свойства металла шва, а также имеет высокую прочность и влагостойкость, что особенно важно при транспортировке и длительном хранении электродов. 3 табл. Ё

Таблица 2

Таблиц 3

| Состав электродного покрытия | 1985 |

|

SU1250431A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия | 1983 |

|

SU1105288A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-06-23—Публикация

1989-04-11—Подача