Изобретение относится к производству теплоизоляционных строительных материалов и может найти применение при изготовлении минераловатных или стекловолокнистых изделий.

Целью изобретения является улучшение качества изделий за счет повышения равномерности осаждения волокна и его частичной ориентации.

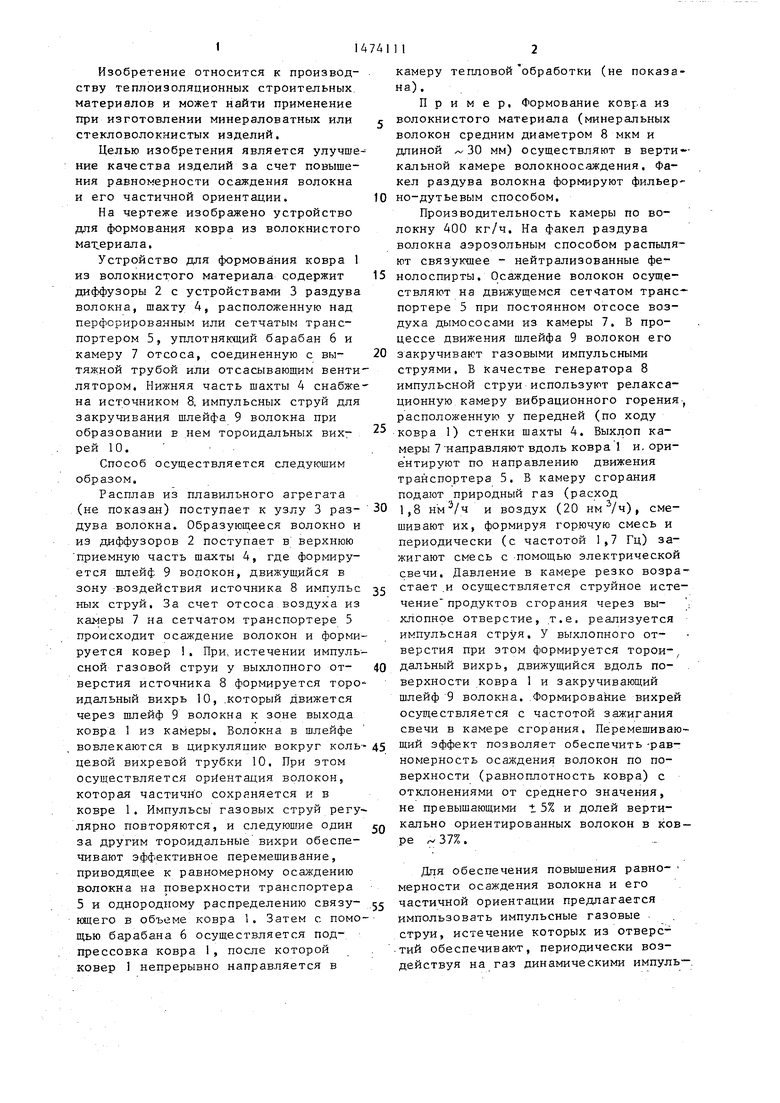

На чертеже изображено устройство для формования ковра из волокнистого материала.

Устройство для формования ковра 1 из волокнистого материала содержит диффузоры 2 с устройствами 3 раздува волокна, шахту 4, расположенную над перфорированным или сетчатым транспортером 5, уплотняющий барабан 6 и камеру 7 отсоса, соединенную с вытяжной трубой или отсасывающим венти лятором. Нижняя часть шахты 4 снабжена источником 8, импульсных струй для закручивания шлейфа 9 волокна при образовании в нем тороидальных вихрей 10.

Способ осуществляется следующим образом.

Расплав из плавильного агрегата (не показан) поступает к узлу 3 раздува волокна. Образующееся волокно и из диффузоров 2 поступает в верхнюю приемную часть шахты 4, где формируется шлейф 9 волокон, движущийся в зону воздействия источника 8 импульс ных струй. За счет отсоса воздуха из камеры 7 на сетчатом транспортере 5 происходит осаждение волокон и формируется ковер 1. При истечении импульсной газовой струи у выхлопного отверстия источника 8 формируется тороидальный вихрь 10, который движется через шлейф 9 волокна к зоне выхода ковра 1 из камеры. Волокна в шлейфе вовлекаются в циркуляцию вокруг кольцевой вихревой трубки 10. При этом осуществляется ориентация волокон, которая частично сохраняется и в ковре 1. Импульсы газовых струй регулярно повторяются, и следующие один за другим тороидальные вихри обеспечивают эффективное перемешивание, приводящее к равномерному осаждению волокна на поверхности транспортера 5 и однородному распределению связующего в объеме ковра 1. Затем с помощью барабана 6 осуществляется под- прессовка ковра 1, после которой ковер 1 непрерывно направляется в

камеру тепловой обработки (не показана) .

Пример. Формование ковга из г волокнистого материала (минеральных волокон средним диаметром 8 мкм и длиной 30 мм) осуществляют в верти«- калькой камере волокноосаждения. Факел раздува волокна формируют фильер0 но-дутьевым способом.

Производительность камеры по волокну 400 кг/ч. На факел раздува волокна аэрозольным способом распыляют связующее - нейтрализованные фе5 нолоспирты. Осаждение волокон осуществляют на движущемся сетчатом транспортере 5 при постоянном отсосе воздуха дымососами из камеры 7. В процессе движения шлейфа 9 волокон его

0 закручивают газовыми импульсными струями. В качестве генератора 8 импульсной струи используют релаксационную камеру вибрационного горения F расположенную у передней (по ходу

5 ковра 1) стенки шахты 4. Выхлоп камеры 7 направляют вдоль ковра 1 и. ориентируют по направлению движения транспортера 5. В камеру сгорания подают природный газ (расход

0 1Э8 нмэ/ч и воздух (20 нм3/ч), смешивают их, формируя горючую смесь и периодически (с частотой 1,7 Гц) зажигают смесь с помощью электрической свечи, Давление в камере резко возра5 стает и осуществляется струйное истечение продуктов сгорания через выхлопное отверстие, т.е. реализуется импульсная струя, У выхлопного отверстия при этом формируется торои0 дальный вихрь, движущийся вдоль поверхности ковра 1 и закручивающий шлейф 9 волокна. Формирование вихрей осуществляется с частотой зажигания свечи в камере сгорания. Перемешиваю5 Щий эффект позволяет обеспечить -равномерность осаждения волокон по поверхности (равноплотность ковра) с отклонениями от среднего значения, не превышающими ± 5% и долей вертиQ кально ориентированных волокон в ковре 37%.

Для обеспечения повышения равно- мерности осаждения волокна и его 5 частичной ориентации предлагается импользовать импульсные газовые струи, истечение которых из отверстий обеспечивают, периодически воздействуя на газ динамическими импуль-

сами величиной 0,4-0,5 Н-с и частотой 0,3-3 Гц.

При воздействии на газ мгновенным импульсом силы величиной менее 0,4 0,4 н с у выхлопного отверстия формируется кольцевой вихрь с энергией, недостаточной для вовлечения минеральных волокон в циркуляцию вокруг вихревой трубки. Очевидно, что при этом ни перераспределения волокон, ни их ориентации не происходит. При величине импульса более 5 н.с формируется неустойчивое вихревое кольцо, которое разрушается до попадания в шлейф волокна.

При подаче динамических импульсов с частотой менее 0,3 Гц формирующиеся с этой же частотой тороидальные вихри при движении через шлейф волок на обеспечивают перемешивание и ориентацию малой доли волокон, так как большинство волокон осаждается в интервалах между прохождением последующих вихревых колец,

При частоте подачи импульсных струй более 3 Гц формируется цепочка тороидальных вихрей, которые из-за близости расположения взаимодействуют друг ic другом и разрушаются зна- чительно быстрее, чем независимые вихри.

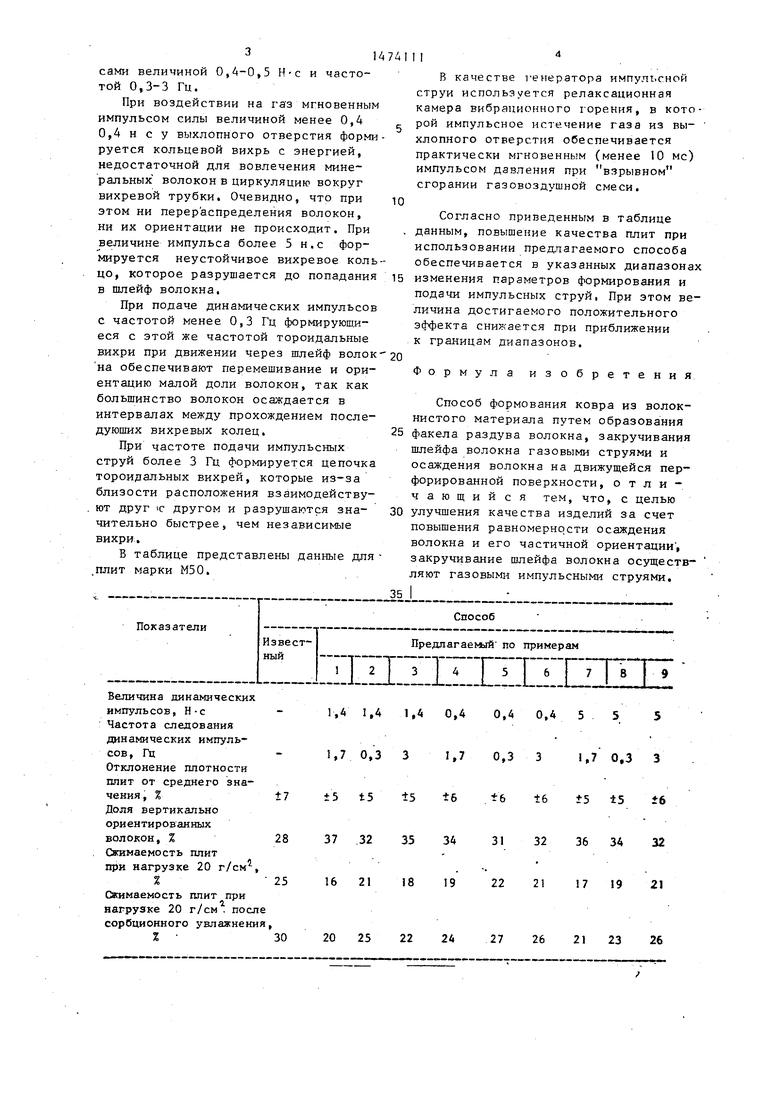

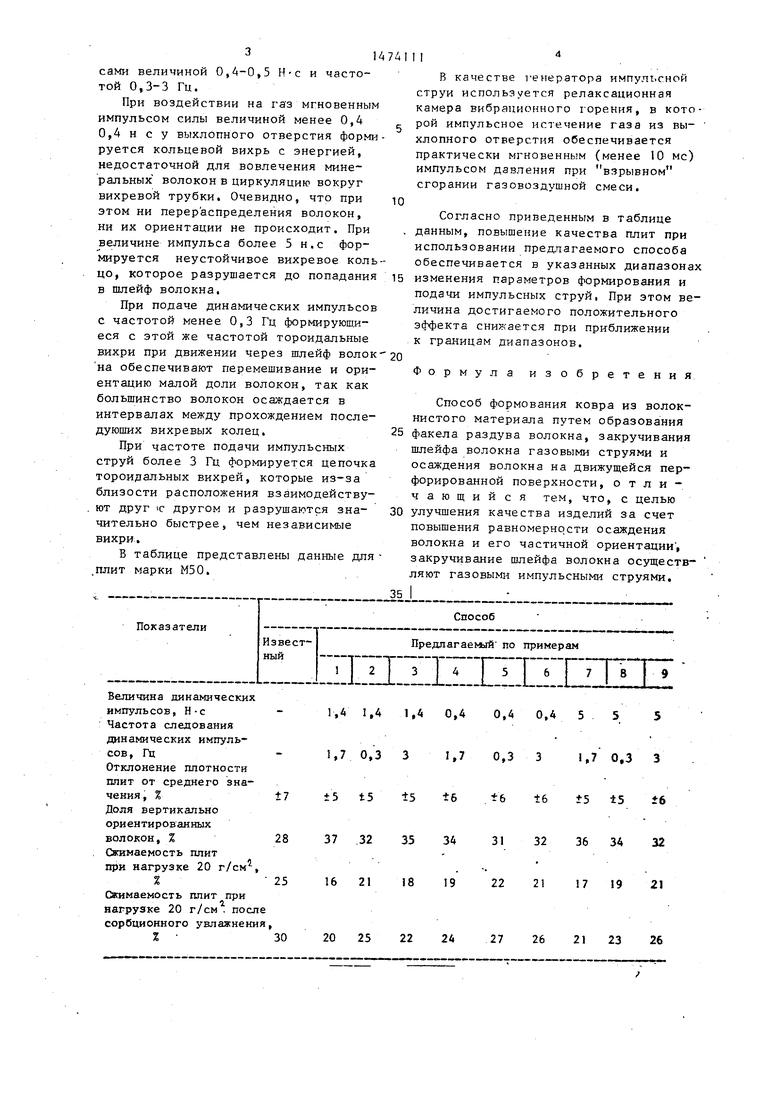

В таблице представлены данные для .плит марки М50.

В качестве генератора импульсной струи используется релаксационная камера вибрационного юрения, в которой импульсное истечение газа из выхлопного отверстия обеспечивается практически мгновенным (менее 10 мс) импульсом давления при взрывном сгорании газовоздушной смеси.

Согласно приведенным в таблице данным, повышение качества плит при использовании предлагаемого способа обеспечивается в указанных диапазона изменения параметров формирования и подачи импульсных струй, При этом величина достигаемого положительного эффекта снижается при приближении к границам диапазонов.

Формула изобретения

Способ формования ковра из волокнистого материала путем образования факела раздува волокна, закручивания шлейфа волокна газовыми струями и осаждения волокна на движущейся перфорированной поверхности, отличающийся тем, что, с целью улучшения качества изделий за счет повышения равномерности осаждения волокна и его частичной ориентации , закручивание шлейфа волокна осуществляют газовыми импульсными струями.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| Способ нанесения связующего на минеральные волокна | 1987 |

|

SU1446119A1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления | 1986 |

|

SU1391899A1 |

| Способ очистки минеральной ваты от неволокнистых включений | 1985 |

|

SU1299988A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2255910C1 |

| Способ нанесения связующего на минеральные волокна | 1987 |

|

SU1447665A1 |

| Способ изготовления армированных минераловатных плит | 1981 |

|

SU950704A1 |

| Способ формирования минераловатного ковра | 1987 |

|

SU1481064A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ВЕРТИКАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ НЕПОСРЕДСТВЕННО ИЗ КОВРА ГОРИЗОНТАЛЬНО-СЛОИСТОЙ СТРУКТУРЫ И СПОСОБ ЕЕ ФУНКЦИОНИРОВАНИЯ | 2008 |

|

RU2389603C2 |

Изобретение относится к производству теплоизоляционных строительных материалов и может найти применение при изготовлении минераловатных или стекловолокнистых изделий. Цель - улучшение качества изделий за счет повышения равномерности осаждения волокна и его частичной ориентации. Устройство для формования ковра 1 из волокнистого материала содержит диффузоры 2 с устройствами 3 раздува волокна, шахту 4, расположенную над перфорированным или сетчатым транспортером 5, уплотняющий барабан 6 и камеру отсоса 7, соединенную с вытяжной трубой. Нижняя часть шахты 4 снабжена источником 8 импульсных струй для закручивания шлейфа 9 волокна при образовании в нем тороидальных вихрей 10. 1 табл. 1 ил.

Показатели

Известный

Предлагаемый по примерам

irnzizziTzcnr

Величина динамических импульсов, Н-с Частота следования динамических импульсов, Гц

Отклонение плотности плит от среднего значения , %

Доля вертикально ориентированных волокон, % Сжимаемость плит при нагрузке 20 г/см ,

±7

28

25

1,4 1,4 1,4 0,4 0,4 0,4 5 5 5

1,7 0,3 3 1,7 0,3 3 1,7 0,3 3

±5 15 15 ±6 t6 16 +5 ±5 6

37 32 35 34 31 32 36 34 32

16 21 18 19 22 21 17 19 21

Способ

Предлагаемый по примерам

| Камера волокноосаждения | 1978 |

|

SU793954A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-04-23—Публикация

1986-12-22—Подача