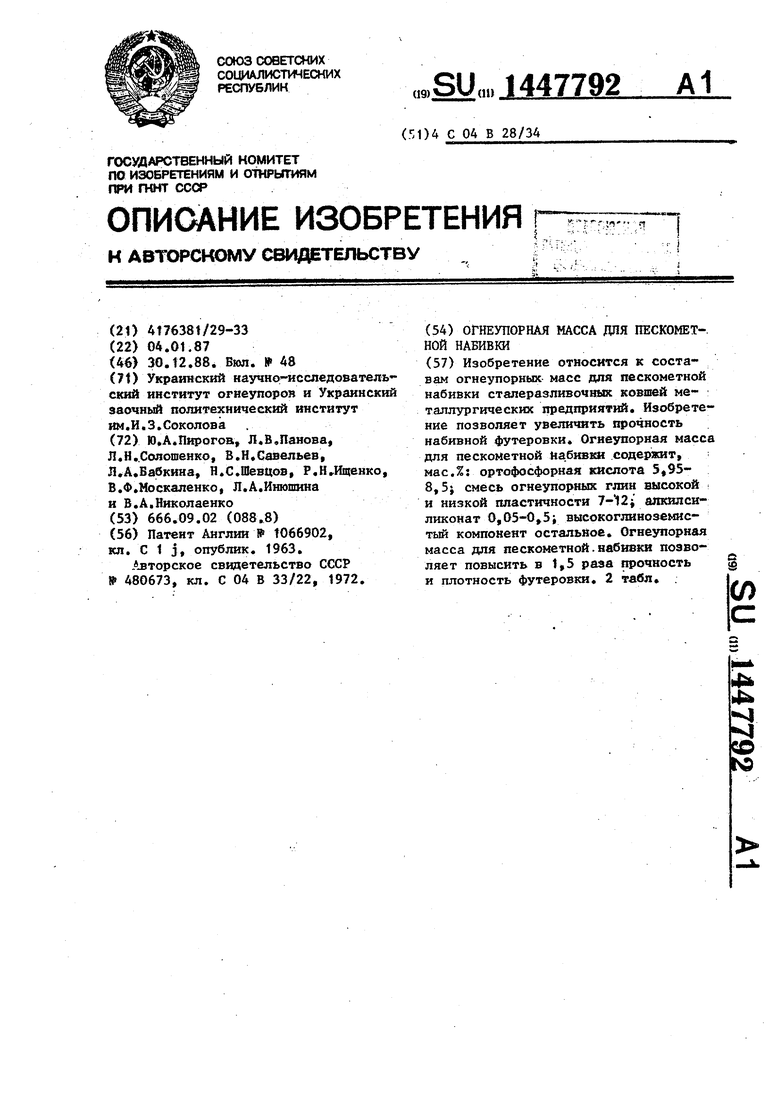

Изобретение относится, к составам масс для набивных футеровок тепловых агрегатов, вьтолняемых с помощью пескомета.

Цель изобретения - увеличение прочности набивной футеровки при сохранении ее безусадочности в службе.

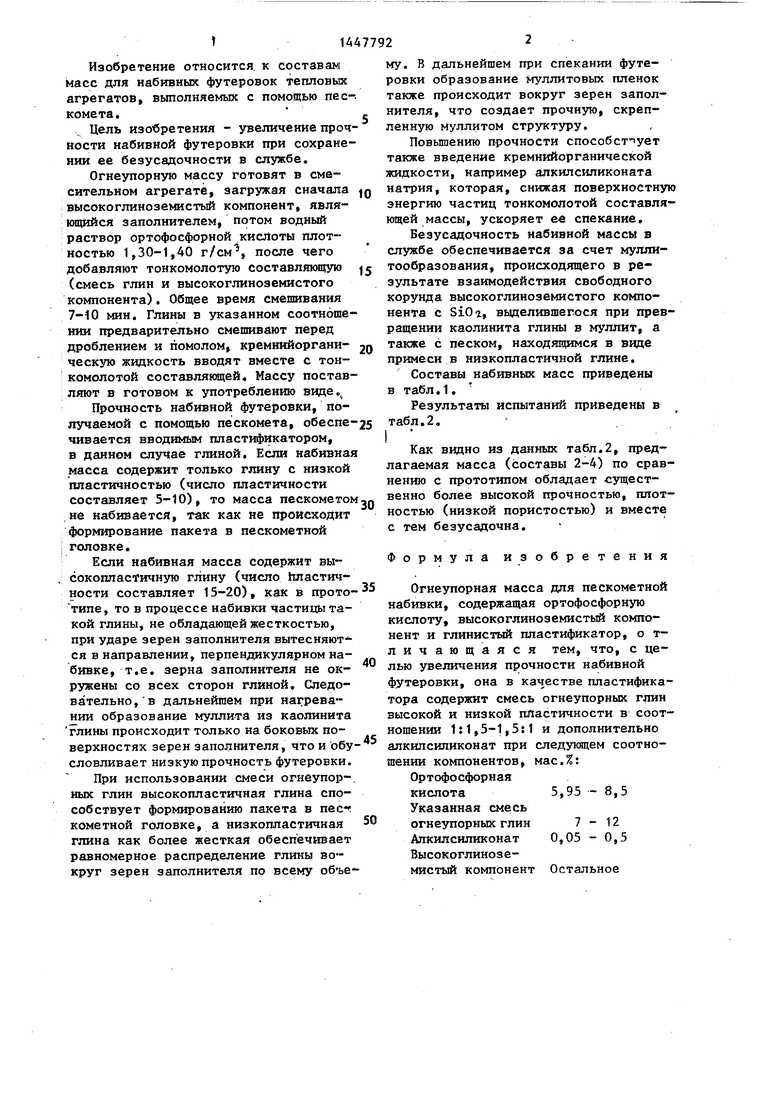

Огнеупорную массу готовят в смесительном агрегате, загружая сначала высокоглиноземистьй компонент, являющийся заполнителем, потом водный раствор ортофосфорной кислоты плотностью 1,30-1,40 г/см, после чего добавляют тонкомолотую составляющую (смесь глин и высокоглиноземистого компонента). Общее время смешивания 7-10 мин. Глины в указанном соотношении предварительно смешивают перед дроблением и помолом, кремнийоргани- ческую жидкость вводят вместе с тонкомолотой составлякщей. Массу поставляют в готовом к употреблению ввде.

Прочность набивной футеровки, получаемой с помощью пе скомета, обеспечивается вводимым пластификатором, в данном случае глиной. Если набивная масса содержит только глину с низкой пластичностью (число пластичности составляет 5-10), то масса пескометом не набивается, так как не происходит формирование пакета в пескометной головке.

Если набивная масса содержит вы- сокоппастичнзгю глину (число тластич- ности составляет 15-20), как в прото- типе, то в процессе набивки частицы такой глины, не обладающей жесткостью, при ударе зерен заполнителя вытесняют- ся в направлении, перпендикулярном набивке, т.е. зерна заполнителя не окружены со всех сторон глиной. Следовательно, в дальнейшем при нагревании образование муллита из каолинита глины происходит только на боковых поверхностях зерен заполнителя, что и обусловливает низкую прочность футеровки.

При использовании смеси огнеупор-. ных глин высокопластичная глина способствует формированию пакета в пес кометной головке, а низкопластичная глина как более жесткая обеспечивает равномерное распределение глины вокруг зерен заполнителя по всему объе

Г-

му. В дальнейшем при спекании футеровки образование муллитовых пленок также происходит вокруг зерен заполнителя, что создает прочную, скрепленную Муллитом структуру.

Повышению прочности способст ует также введение кремнийорганической жидкости, например алкилсиликоната натрия, которая, снижая поверхностну энергию частиц тонкомолотой составляющей массы, ускоряет е« спекание.

Безусадочность набивной массы в службе обеспечивается за счет мулли- тообразования, происходящего в результате взаимодействия свободного корунда высокоглиноземистого компонента с SiOa, ввделившегося при превращении каолинита глины в муллит, а также с песком, находящимся в внде примеси в низкопластичной глине.

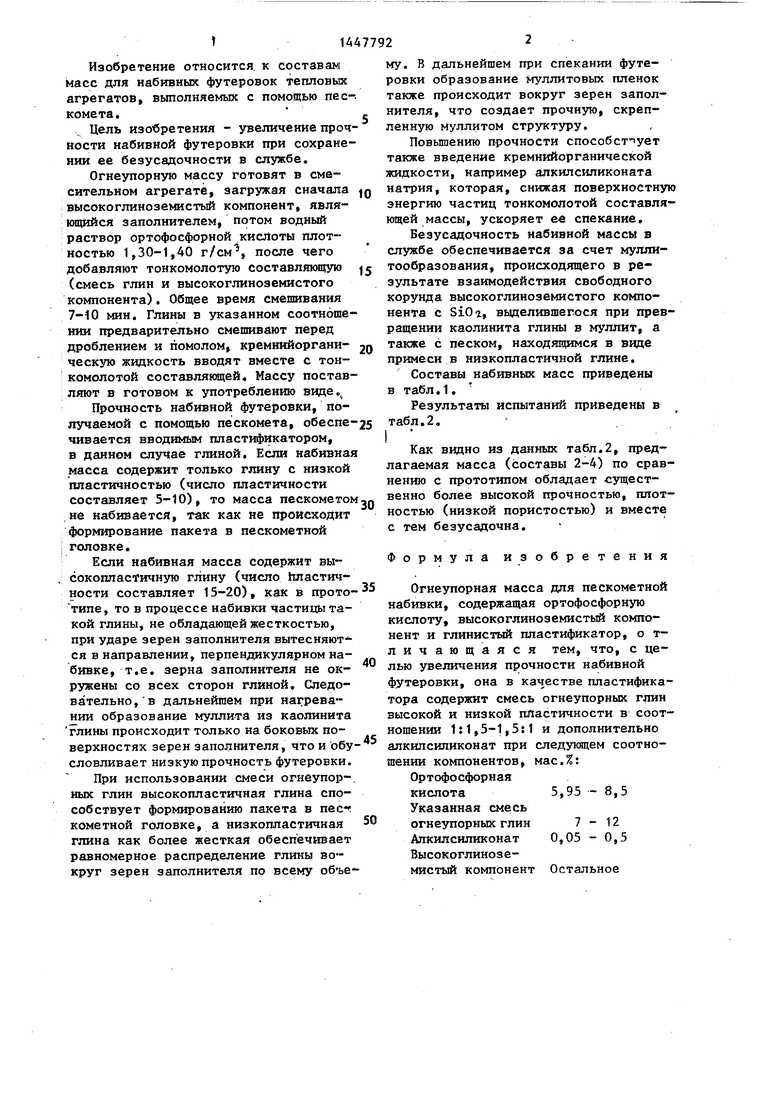

Составы набивных масс приведены в табл.1.

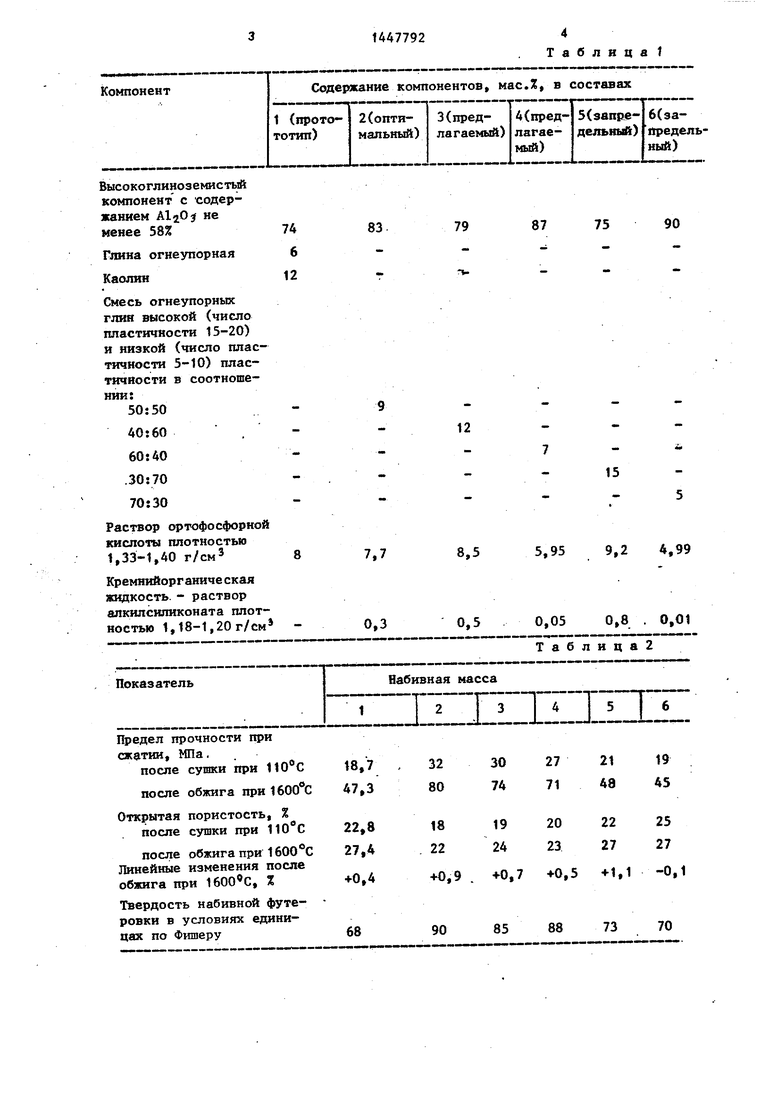

Результаты испытаний приведены в табл.2.

I

Как видно из данных табл.2, предлагаемая масса (составы 2-4) по сравнению с прототипом обладает существенно более высокой прочностью, плотностью (низкой пористостью) и вместе с тем безусадочна.

Формула изобретения

Огнеупорная масса для пескометной набивки, содержащая ортофосфорную кислоту, высокоглиноземистый компонент и глинистый пластификатор, о т- личающаяся тем, что, с целью увеличения прочности набивной футеровки, она в качестве пластификатора содержит смесь огнеупорных глин высокой и низкой пластичности в соотношении 1:1,5-1,5:1 и дополнительно алкилсиликонат при следующем соотношении компонентов, мас.%: Ортофосфорная

кислота 5,95-8,5 Указанная смесь огнеупорных глин 7-12 Алкилсиликонат 0,05 - 0,5 Высокоглиноземистый компонент Остальное

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 2003 |

|

RU2256631C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ФУТЕРОВКИ | 2008 |

|

RU2390513C2 |

| Огнеупорная набивная масса | 1985 |

|

SU1291576A1 |

| Способ изготовления алюмосиликатной набивной массы | 1989 |

|

SU1694547A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2074148C1 |

| Огнеупорная набивная масса | 1986 |

|

SU1350151A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА | 1992 |

|

RU2041180C1 |

| Огнеупорная набивная масса | 1981 |

|

SU1076417A1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ ФУТЕРОВКИ ЖЕЛОБОВ ДОМЕННЫХ ПЕЧЕЙ | 2011 |

|

RU2482097C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ОГНЕУПОРНОЙ МАССЫ (ВАРИАНТЫ) | 2007 |

|

RU2348595C2 |

Изобретение относится к составам огнеупорных масс для пескометной набивки сталеразливочньк ковшей ме- : таллургических предприятий. Изобретение позволяет увеличить прочность набивной футеровки Огнеупорная масса для пескометной на.бивю содержит, мас.%: ортофосфорная кислота 5,95- 8,5 смесь огнеупорных глин высокой : и низкой пластичности 7-l2i аякилси- ликонат 0, высокоглиноземистый компонент остальное. Огнеупорная масса для пескометной.набивки позволяет повысить в 1,5 раза прочность и плотность футеровки. 2 табл i О) С

Высокоглиноземистый компонент с содержанием A.lyO f не менее 58%

Глина огнеупорная Каолин

Смесь огнеупорных глин высокой (число пластичности 15-20) и низкой (число пластичности 5-10) пластичности в соотношении:

50:50

40:60.

60:40 .30:70 70:30

Раствор ортофосфорко кислоты плотностью 1,33-1,40 г/смЗ

Кремнийорганичеекая жидкость. - раствор алкилсшшконата плотностью 1,18-1,20 г/см

79

87

75

90

12

15

7,7

8,5

5,95 9,2 4,99

0,3

0,5

0,05 0,8 . 0,01

| Устройство для удаления из емкости спекшихся сыпучих материалов | 1982 |

|

SU1066902A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

| Бетонная смесь | 1972 |

|

SU480673A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-12-30—Публикация

1987-01-04—Подача