(21)4200912/29-33

(22)19.12.86

(46) 30.12.88. Бкш. №48

(71)Научно-исследовательский институт Производственного объединения Электрокерамика

(72)Д.Б.Креймер я И.Г.Портнова

(53)666.583 (088.8)

(56)Авторское свидетельство СССР 704927, кл. С а4-В ЗЗУ26, 1978.

Авторское свидетельство СССР 1328336, кл. С 04 В 33/26, 1985.

(54)КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗОЛЯТОРОВ

(57)Изобретение относится к керамической промышленности и может быть ; использовано при производстве изоляторов методом изостатического прессования. С целью повышения термостойкости керамическая масса включает следующие компоненты, мас.%: глинозем 30-40; глина обожженный каолин 15-25; плагиоклаз 20-30; силикат натрия 0,8-0,4. Причем плагиоклаз имеет следующий химический состав, мас.%; SiO 65,0-68,0; AljOa 19,0- 21,5j 0,05-0,35i TiOj 0,ОЬ 0,35; CaO 0,1-2,0; MgO 0,01-0,80; K,0 3,5-5,5; 4,4-10,0. Прочность образцов nocjie воздействия перепада температур 100-250 С 123-196 МПа. 1 з.п.ф-лы, 2 табл.

сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса | 1986 |

|

SU1447797A1 |

| Керамическая масса | 1986 |

|

SU1447798A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2329989C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2013 |

|

RU2510376C1 |

| Шихта для конструкционного керамического материала | 1986 |

|

SU1456389A1 |

| ГЛАЗУРЬ | 2008 |

|

RU2385844C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2007 |

|

RU2345032C2 |

| Керамическая масса | 2017 |

|

RU2652009C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2010 |

|

RU2417188C1 |

| ФАРФОРОВАЯ МАССА | 2010 |

|

RU2437860C1 |

4

ч

со

Од

Изобретение относится к керамической промышленности, в частности к производству изоляторов.

Цель изобретения - повышение тер- мостойкостй.

Плагиоклаз является побочным продуктом обогащения титансодержащих пород. Основной минерал - альбит, со путствукщие - микроклин и анортит.

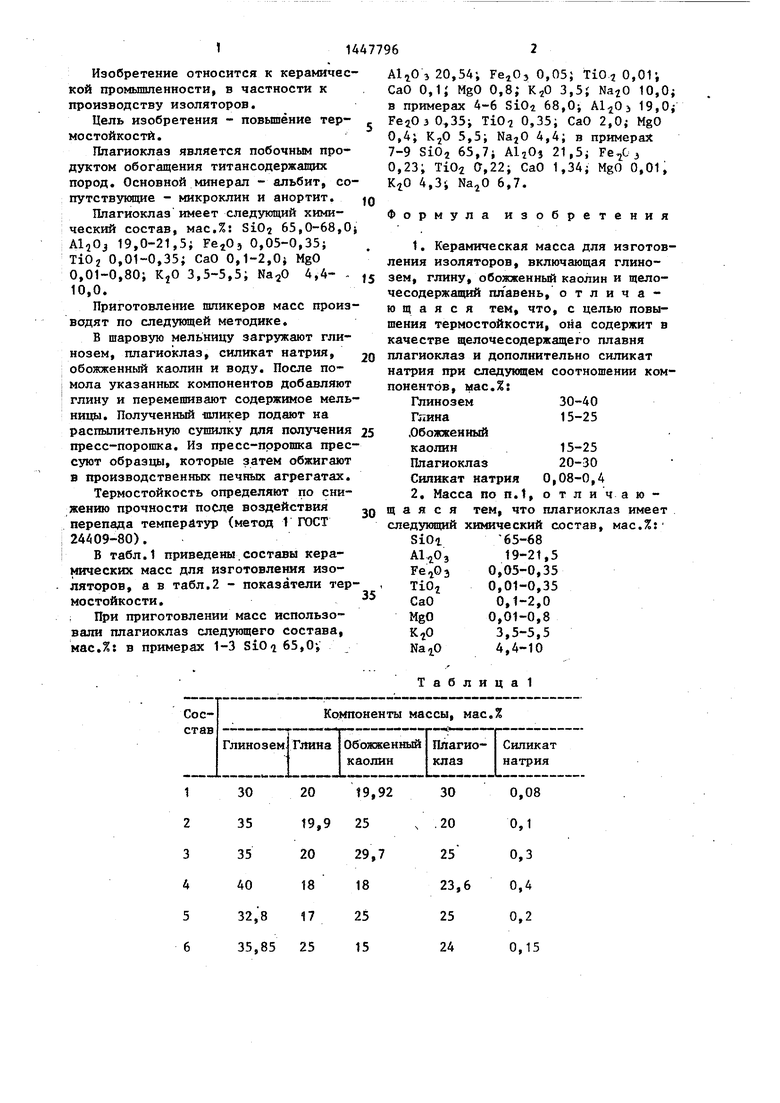

Плагиоклаз имеет следующий химический состав, мас.% SiOi 65,,0 Al-jOj 19,0-21,5; FejO, 0,05-0,35; TiOz 0,01-0,35; CaO 0,1-2,0} MgO 0,01-0,80; KjO 3,5-5,5i 4,4- - 10,0.

Приготовление шликеров масс производят по следующей методике.

В шаровую мельницу загружают глинозем, плагиоклаз, силикат натрия, обожженный каолин и воду. После помола указанных компонентов добавляют глину и перемешивают содержимое мельницы. Полученный ишикер подают на распылительную сушилку для получения пресс-порошка. Из пресс-порошка прессуют образцы, которые затем обжигают в производственных печных агрегатах.

Термостойкость определяют по снижению прочности посде воздействия перепада температур (метод 1 ГОСТ 24409-80).

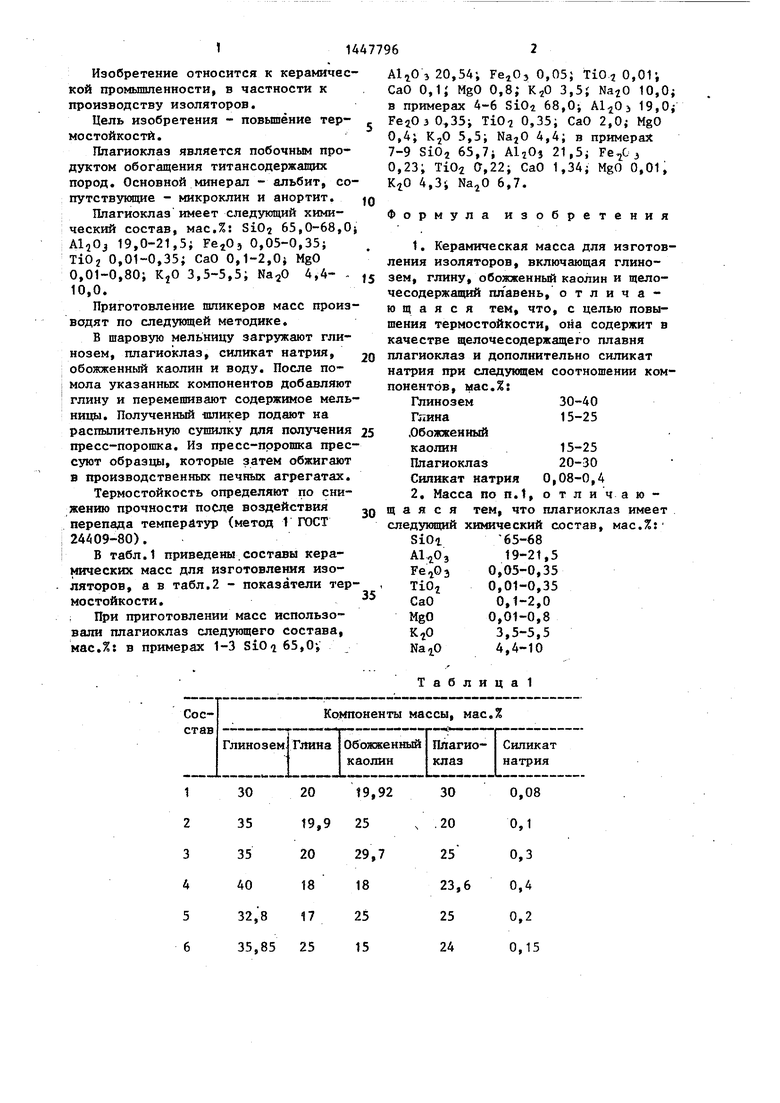

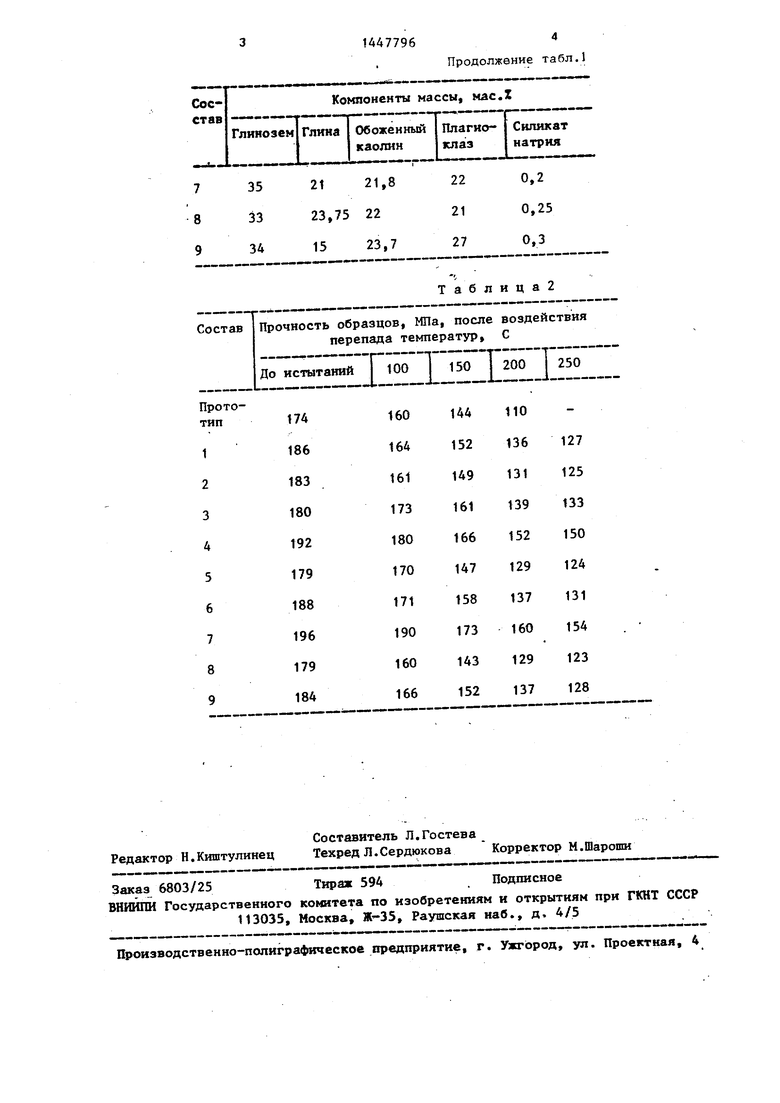

В табл.1 приведены составы керамических масс для изготовления изоляторов, а в табл.2 - показатели термостойкости.

; При приготовлении масс использовали плагиоклаз следунщего состава, мас.%: в примерах 1-3 SiOi 65,0-,

2 3 4 5 6

Q

5

5

0

0

А1гОз 20,54; , 0,05; TiO 7 0,01, CaO 0,1{ MgO 0,8; К,0 3,5; Na-iO 10,0; в примерах 4-6 SiOi 68,0; АЦО 3 19,0; ЕегОзО ЗЗ; TiO 0,35; СаО 2,0; MgO 0,4; К.,0 5,5; 4,4; в примерах 7-9 SiOj 65,7; AljOj 21,5; 3 0,23; Ti02 0,22; CaO 1,34; MgO 0,01, 4,3; 6,7.

Формула изобретения

Глинозем30-40

Глина15-25

.Обожженный

каоганн15-25

Плагиоклаз 20-30

Сипикат натрия 0,08-0,4

5

SiOi

А1.0з

FeiOj

TiOj

CaO

MgO

-65-68

19-21,5

0,05-0,35

0,01-0,35

0,1-2,0 0,01-0,8

3,5-5,5

4,4-10

Т a б л и ц a 1

Продолжение табл.1

Таблица2

Авторы

Даты

1988-12-30—Публикация

1986-12-19—Подача