ft

Ч

1

Изобретение относится к керамичесой промьппленности, преимущественно к производству изоляторов из глиноземистого фарфора.

Цель изобретения - снижение температуры максимальной усадки изделий при обжиге и стоимости изготовления.

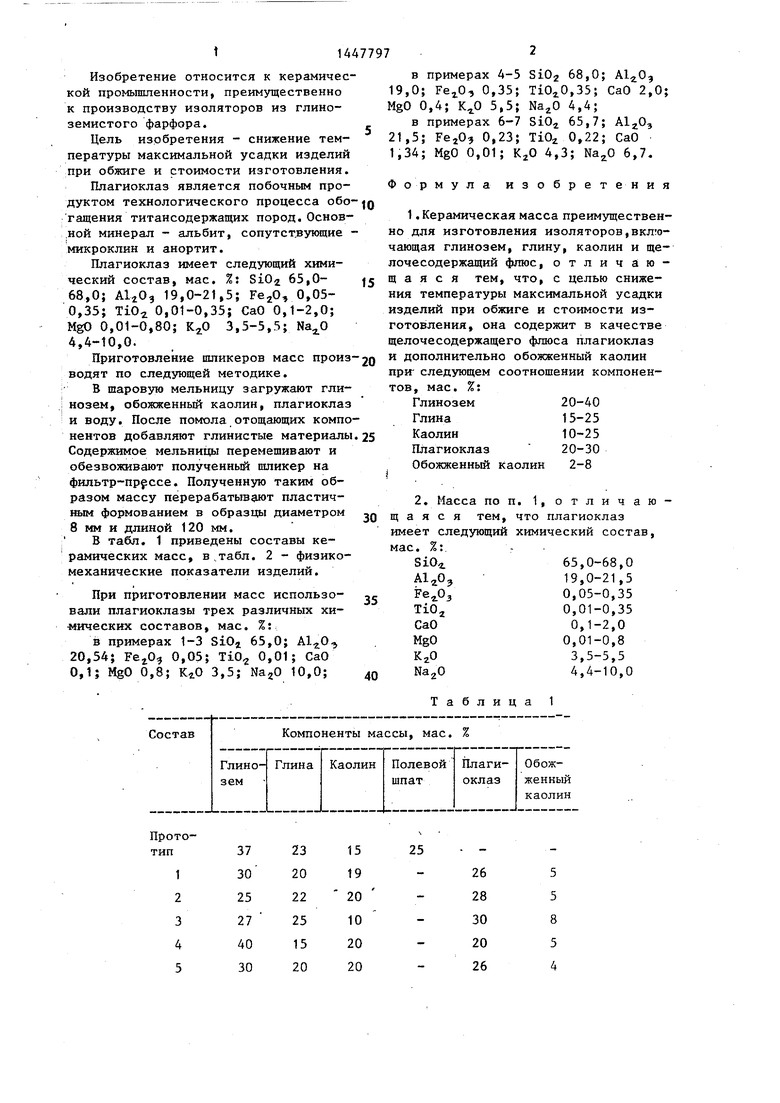

Плагиоклаз является побочным проуктом технологического процесса обогащения титансодержащих пород. Основ- ной минерал - альбит, сопутствующие - микроклин и анортит.

Плагиоклаз имеет следующий химический состав, мае. %: SiO 65,0- 68,0; AljO, 19,0-21,5; FejO, 0,05- 0,35; TiO 0,01-0,35; CaO 0,1-2,0; MgO 0,01-0,80; 3,5-5,5; Na.0 4,4-10,0.

Приготовление пшикеров масс производят по следующей методике.

В шаровую мельницу загружают гли- нозем, обожженный каолин, плагиоклаз и воду. После помола отощающих компонентов добавляют глинистые материалы. Содержимое мельницы перемешивают и обезвоживают полученный шликер на фильтр-прессе. Полученную таким образом массу перерабатывают пластичным формованием в образцы диаметром В мм и длиной 120 мм.

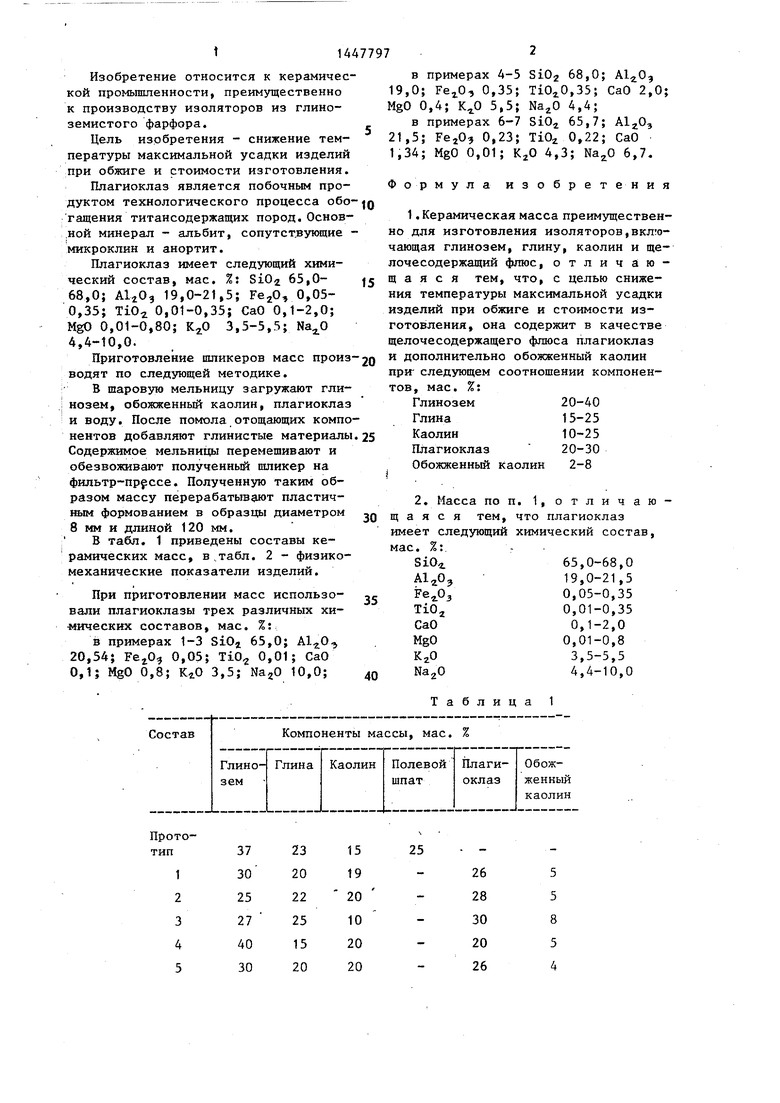

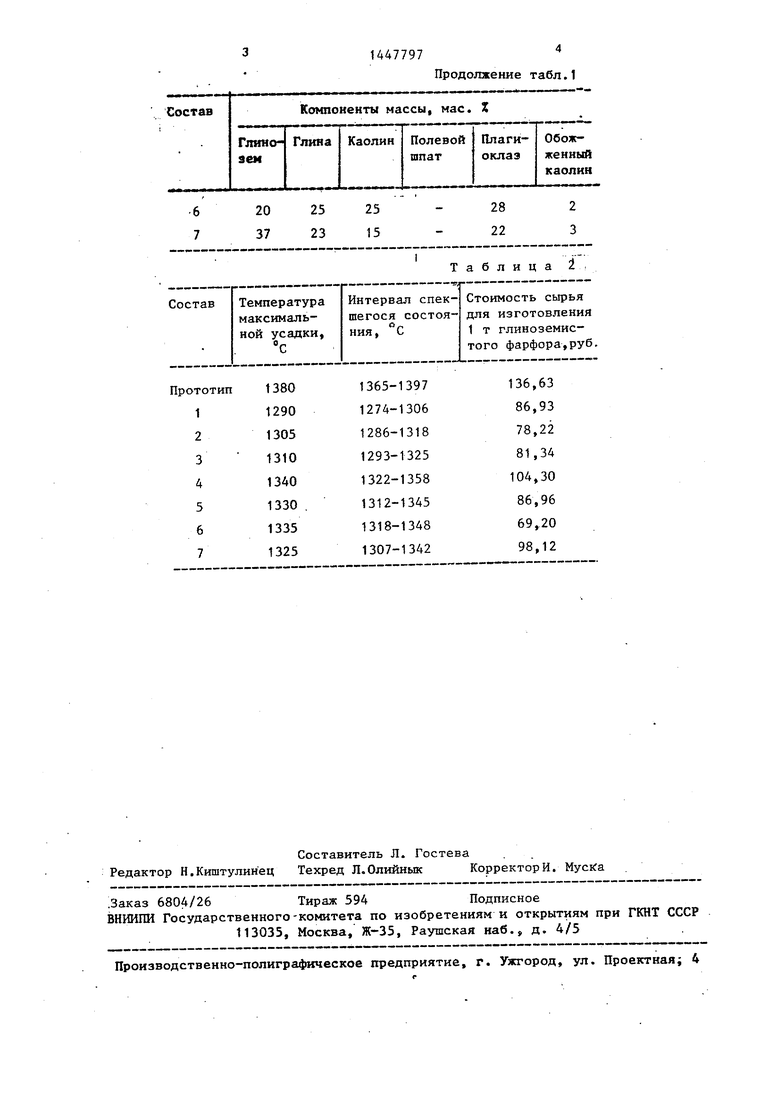

В табл. 1 приведены составы керамических масс, в табл. 2 - физико- механические показатели изделий.

При приготовлении масс использовали плагиоклазы трех различных хиических составов, мае. %:

в примерах 1-3 SiOj 65,0; Al-jO 20,54; , 0,05; TiO 0,01; CaO

0,1; MgO 0,8; 3,5;

NajO 10,0;

в примерах 4-5 SiOj 68,0; , 19,0; , 0,35; TiO,j,0,35; CaO 2,0; MgO 0,4; 5,5; 4,4;

в примерах 6-7 SiO 65,7; , 21,5; FejO 0,23; TiO CaO 1,34; MgO 0,01; 4,3; 6,7.

Формула изобретения

1. Керамическая масса преимущественно для изготовления изоляторов,вклто- чающая глинозем, глину, каолин и ще- лочесодержащий флюс, отличаю- щ а я с я тем, что, с целью снижения температуры максимальной усадки изделий при обжиге и стоимости изготовления, она содержит в качестве щелочесодержащего флюса плагиоклаз и дополнительно обожженный каолин при- следующем соотношении компонентов, мае. %:

Глинозем 20-40 Глина15-25

Каолин10-25

Плагиоклаз 20-30 Обожженный каолин 2-8

I

0

5

2. Масса по п. 1, отличающаяся тем, что плагиоклаз имеет следующий химический состав, мае. %:

SiOi65,0-68,0

,19,0-21,5

0,05-0,35

0

TiOj

CaO

MgO

KjO

NagO

0,01-0,35 0,1-2,0

0,01-0,8 3,5-5,5 4,4-10,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления изоляторов | 1986 |

|

SU1447796A1 |

| Керамическая масса | 1986 |

|

SU1447798A1 |

| Нефриттованная глазурь | 1983 |

|

SU1154231A1 |

| Шихта для конструкционного керамического материала | 1986 |

|

SU1456389A1 |

| Стекло для шлакоситалла | 1982 |

|

SU1123996A1 |

| Глушеная глазурь | 1983 |

|

SU1119991A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2329989C1 |

| Фарфоровая масса | 1984 |

|

SU1189849A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2014 |

|

RU2547525C1 |

| Эмаль | 1987 |

|

SU1458336A1 |

Изобретение относится к произ- водству керамических фарфоровых изделий. С целью снижения температуры максимальной усадки изделий при обжиге и стоимости изготовления, керамическая масса включает следующие компоненты, мае. %: глинозем 20-40; глина 15-25; каолин 10-25; плагиоклаз 20-30; обожженный.каолин 2-8. Причем плагиоклаз имеет следующий химический состав, мае. %: SiOz 65,0-68,0; f. 19,0-21,5; , 0,05-0,35;-TiO 0,01-0,35; CaO 0,1-2,0; MgO 0,01-0,8; Кз,0 3,5-5,5 и Na,jO 4,4-10,0. Физико- механические показатели следующие: температура максимальной усадки 1290-1340 с, интервал спекшегося состояния 22-36°С. 1 з.п. ф-лы, 2 табл. i (Л

Таблица 1

1447797

Продолжение табл.1

Таблица 2

136,63 86,93 78,22 81,34

104,30 86,96 69,20 98,12

| Устройство воспроизведения сигналов цифровой информации с магнитного носителя | 1983 |

|

SU1099324A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Способ приготовления шихты | 1977 |

|

SU724471A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-12-30—Публикация

1986-12-19—Подача