Изобретение относится к промышленности строительства и стройматериалов, к камнелитейному производству и может быть использовано при из- готовлении крупногабаритных изделий из расплавов горных пород и шлаков.

Цель изобретения - повьппение качества изделий и производительности процесса.

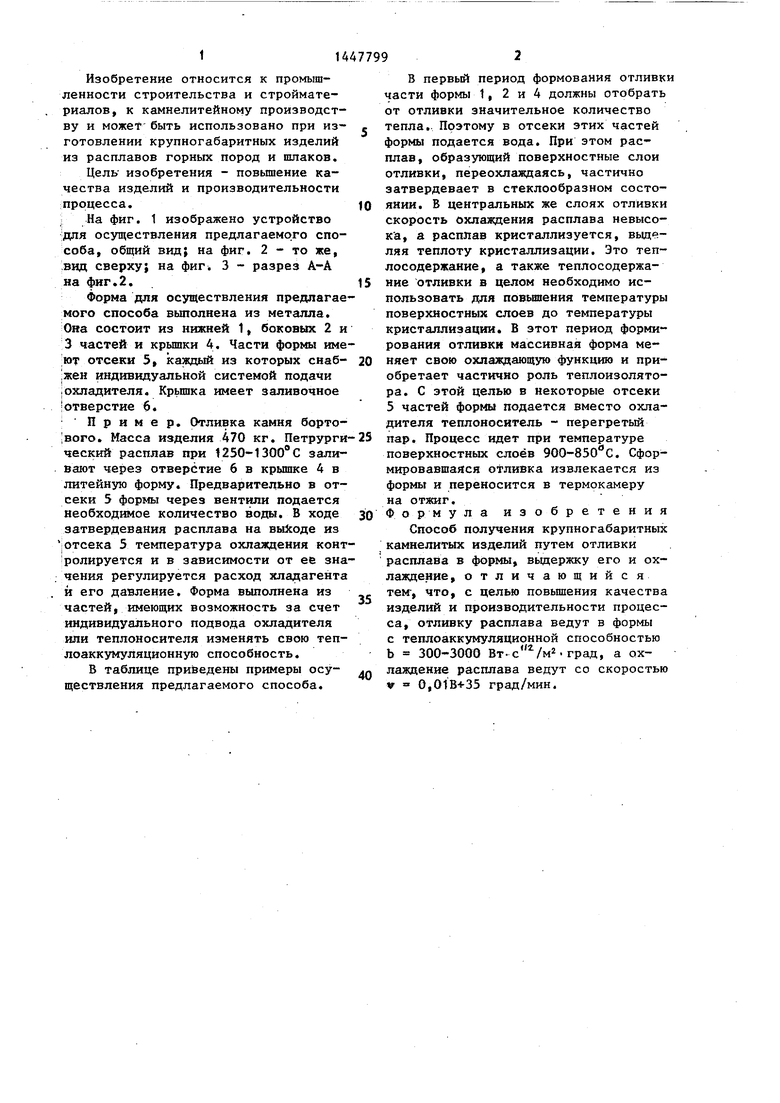

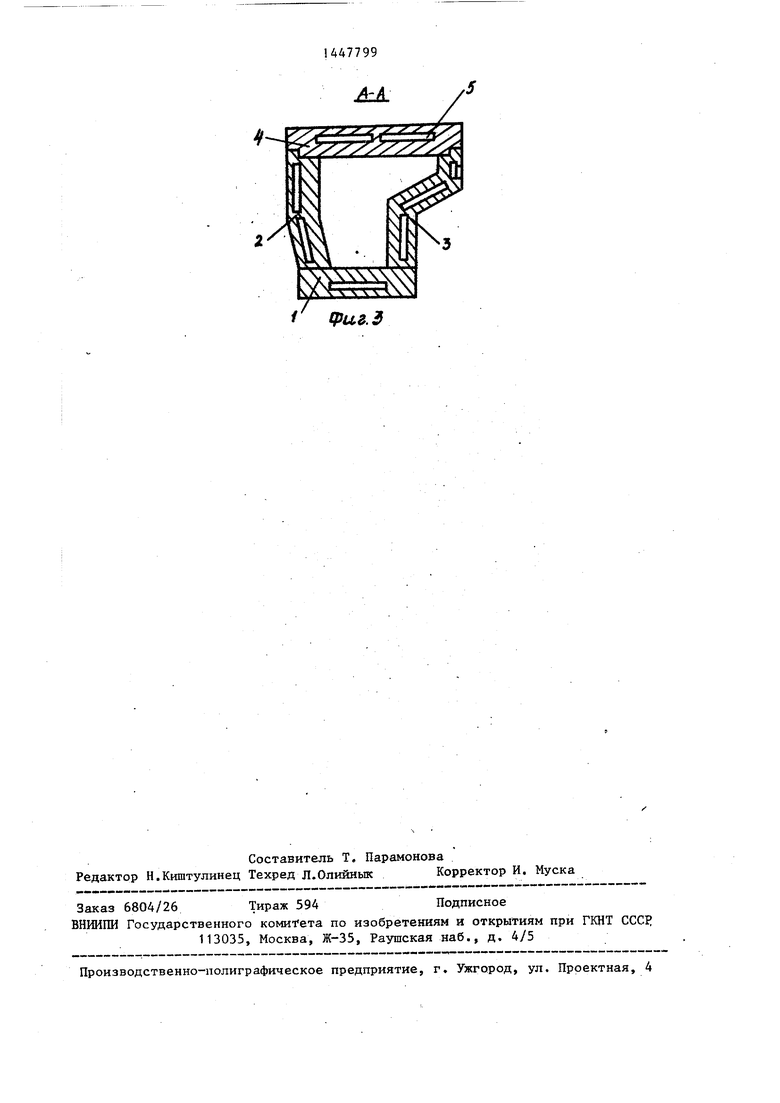

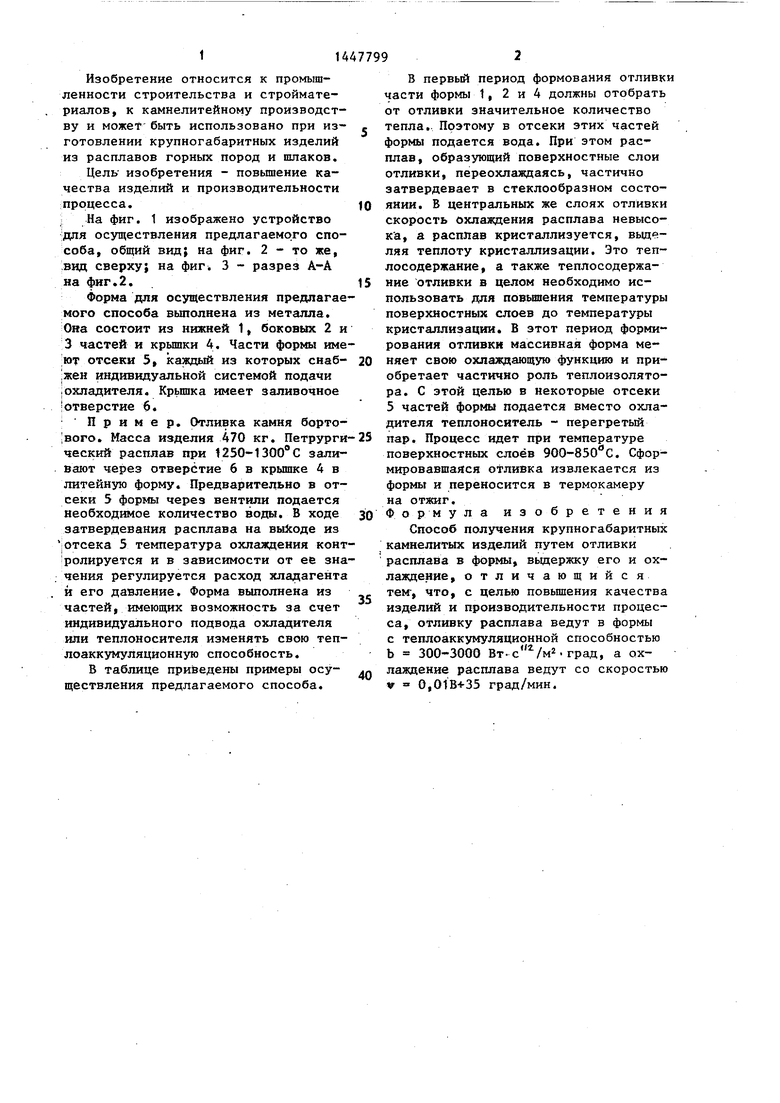

: На фиг. 1 изображено устройство ;для осуществления предлагаемого способа, общий вид; на фиг. 2 - то же, -ВИД сверху; на фиг. 3 - разрез А-А на фиг.2.

Форма для осуществления предлагаемого способа выполнена из металла. Она состоит из нижней 1, боковых 2 и 3 частей и крышки 4. Части формы имеют отсеки 5, каждый из которых снаб- :жен индивидуальной системой подачи ;охладителя. Крьш1ка имеет заливочное I отверстие 6.

Пример. Отливка камня борто- |ного. Масса изделия 470 кг. Петрурги ческий расплав при t250-1300°С заливают через отверстие 6 в крышке 4 в литейную форму. Предварительно в отсеки 5 формы через вентили подается необходимое количество воды. В ходе затвердевания расплава на выводе из iотсека 5 температура охлаждения контролируется и в зависимости от ее значения регулируется расход хладагента и его давление. Форма выполнена из частей, имеющих возможность за счет индивидуального подвода охладителя или теплоносителя изменять свою теп- лоаккумуляционную способность.

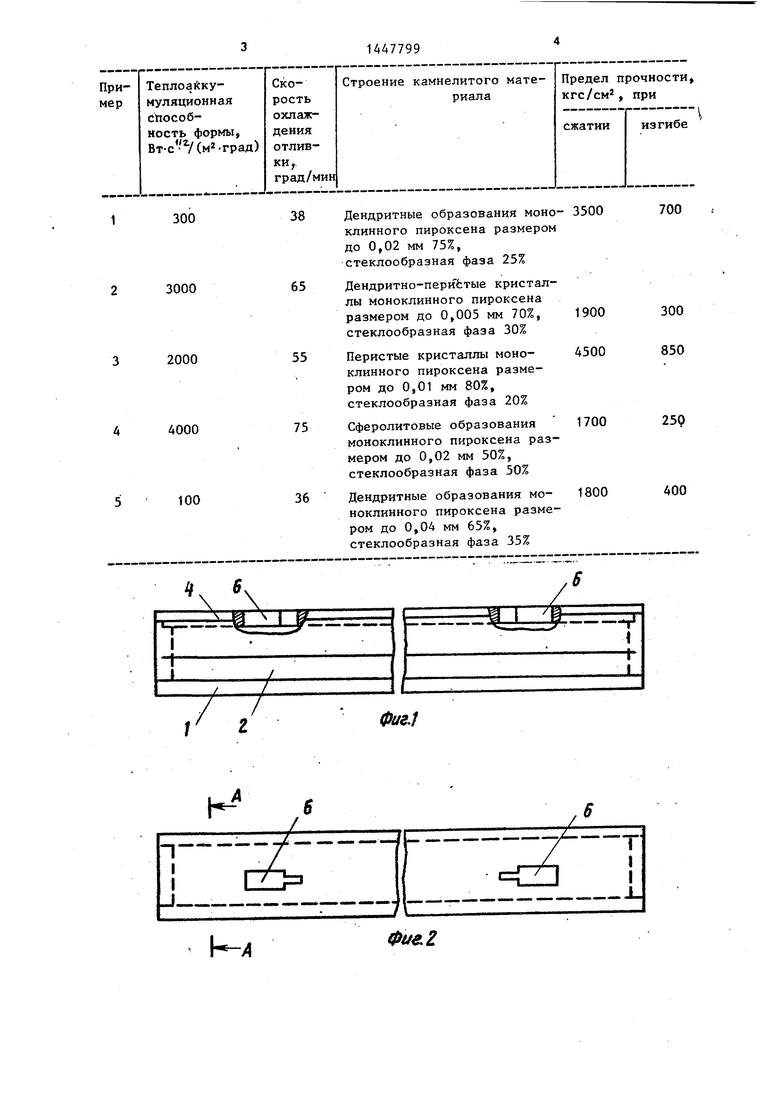

В таблице приведены примеры осу- ществления предлагаемого способа.

Q

5

0

5 О

п

5

В первый период формования отливки части формы 1, 2 и 4 должны отобрать от отливки значительное количество тепла. Поэтому в отсеки этих частей формы подается вода. При этом расплав, образующий поверхностные слои отливки, переохлаждаясь, частично затвердевает в стеклообразном состоянии. В центральных же слоях отливки скорость охлаждения расплава невысока, а расплав кристаллизуется, выделяя теплоту кристаллизации. Это теплосодержание, а также теплосодержание отливки в целом необходимо использовать для повьшения температуры поверхностных слоев до температуры кристаллизации. В этот период формирования отливки массивная форма меняет свою охлаждающую функцию и приобретает частично роль теплоизолято- ра. С этой целью в некоторые отсеки 5 частей формы подается вместо охладителя теплоноситель - перегретый пар. Процесс идет при температуре поверхностных слоев ЭОС-ЗЗО С. Сформировавшаяся оТлиВка извлекается из формьт и переносится в термокамеру

на отжиг.

Формула изобретения

Способ получения крупногабаритных камнелитых изделий путем отливки расплава в формы, выдержку его и охлаждение , отличающийся тем-, что, с целью повьш1ения качества изделий и производительности процесса, отливку расплава ведут в формы с теплоаккумуляционной способностью b 300-3000 .град, а охлаждение расплава ведут со скоростью V 0,01В-«-35 град/мин.

300

3000

2000

4000

100

38 Дендритные образования моно- 3500 700 клинного пироксена размером до 0,02 мм 75%, стеклообразная фаза 25%

65 Дендритно-периЬтые кристаллы моноклинного пироксена

размером до 0,005 мм 70%, 1900 300 стеклообразная фаза 30%

55 Перистые кристаллы моно- 4500 850 клинного пироксена размером до 0,01 мм 80%, стеклообразная фаза 20%

75 Сферолитовые образования 1700 250 моноклинного пироксена раз мером до 0,02 мм 50%, стеклообразная фаза 50%

36 Дендритные образования мо- 1800 400 ноклинного пироксена размером до 0,04 мм 65%, стеклообразная фаза 35%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения камнелитых труб | 1984 |

|

SU1333583A1 |

| Способ получения каменного литья | 1990 |

|

SU1735004A1 |

| Способ получения камнелитых изделий с поверхностным рисунком | 1981 |

|

SU996187A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ ИЗ ЛИТЕЙНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2254962C1 |

| Способ изготовления фасонных камнелитых изделий | 1978 |

|

SU709365A1 |

| Каменное литье | 1988 |

|

SU1578108A1 |

| Способ получения камнелитых изделий | 1989 |

|

SU1733240A1 |

| Каменное литье | 1979 |

|

SU833606A1 |

| Способ изготовления камнелитых изделий | 1976 |

|

SU614041A1 |

| Каменное литье | 1982 |

|

SU1058924A1 |

Изобретение относится к промьпп- ленности строительства и строймате риалов, к камнелитейному производст- ву и может быть использовано при изготовлении крупногабаритных изделий из расплавов горных пород и шлаков. С целью повьшения качества изделий и производительности процесса отливку расплава ведут в формы с теплоаккумуляционной способностью Ъ 300-3000 BT.C VM -град. Охлаждение расплава ведут со скоростью 38-65 град/мин. В результате бортовой камень имеет равномерное кристаллическое строение по всему сечению. Литой материал слагается дендритно- перистыми образованиями моноклинного пироксена размером 10-30 мкм в тесном срастании ёо стеклообразной фазой. Механические свойства литого материала: предел прочности при сжатии 3500-4500 кгс/см. Способ уменьшает время нахождения отливки в фор- ме. 3 ил. 1 табл.

h-/

Фи&г

U2.

A-J

s

ч V X Ул. ч

| Способ изготовления корундовыхизделий | 1974 |

|

SU509559A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-12-30—Публикация

1986-06-18—Подача