О 1чЭ

to

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки отливок | 1987 |

|

SU1447885A1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2003 |

|

RU2235791C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОКОВОК ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТО-ПЕРЛИТНЫХ СТАЛЕЙ | 2009 |

|

RU2415183C1 |

| Способ термической обработки изделий | 1979 |

|

SU840153A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| Способ термической обработки прокатных валков | 1987 |

|

SU1544825A1 |

| Способ термической обработки крупных поковок | 1987 |

|

SU1528798A1 |

| Способ термической обработки заготовок | 1979 |

|

SU863674A1 |

| Способ термической обработки крупных поковок | 1980 |

|

SU998541A1 |

Изобретение относится к машиностроению, а именно к термической обработке крупногабаритных изделий из легированных сталей. Цель изобрете;ния - повышение пластичности и ударной вязкости. Способ включает четырехкратное термоцнклирование путем нагрева до температур выше Ас- и охлаждения до температур ниже Аг : первый цикл нагрева ведут до Ас9 + (140-160)°С, . второй цикл - до температуры Ас + + (110-130)°С, третий цикл - до температуры Асэ + (80-100)°С, четвертый цикл - до температуры Ас, + (70-96) С, охлаждение во всех циклах проводится со скоростью 30°С/ч до температуры Аг - (80-100)°С. При указанных температурах нагрева осуществляют изо1- термическую выдержку в течение 8 ч, при температуре Аг4 - (80-100)°С проводят изотермическую выдержку 15ч. Окончательное охлаждение ведут в масле и затем осуществляют отпуск при 660°С в течение 25 ч.Способ позволяет повысить пластичность, снизить температуру перехода в хрупкое состояние и повысить эксплуатационную стойкость изделий. 1 табл. (Л

Изобретение относится к машиностроению, конкретно к термической обработке крупногабаритных изделий из конструкционных легированных сталей.

Цель изобретения - повышение пластичности и ударной вязкости, получение однородных механических свойств по сечению изделия и-снижение температуры перехода в хрупкое состояние.

Поковку П-1882 ротора турбины (сталь ЭИ-415) подвергают термической обработке с применением термоциклиро- вания по предлагаемым режимам (диаметр поковки 100 мм, масса 20 т).

Химический состав стали, мас.%: С 0,23; Si 0,29; Мп 0,48; S 0,014; Р 0,008; Сг 2,71; Ni 0,13; Mo 0,48; V 0,70; W 0,41; Си 0,09. Критические точки стали: Асэ 920°С; Arf 810°С.

Сталь нагревают в печах сопротивления до 1070°С, выдерживают 8ч, охлаждают со скоростью 30°С/ч до 720°С, выдерживают 15 ч, после чего нагревают до 1040 С, выдерживают 8 ч, охлаждают со скоростью 30°С/ч до 720 С, выдерживают 15 ч, нагревают до 1010 С, выдерживают 8 ч, охлаждают со скоростью 30°С/ч до 720°С, выдер316

живают 15 ч, нагревают до 1000°С, выдерживают 8 ч, охлаждают в масло. Термическая обработка завершается операцией высокий отпуск при 660 С и выдержкой 26 ч с охлаждением в охлаждающем колодце.

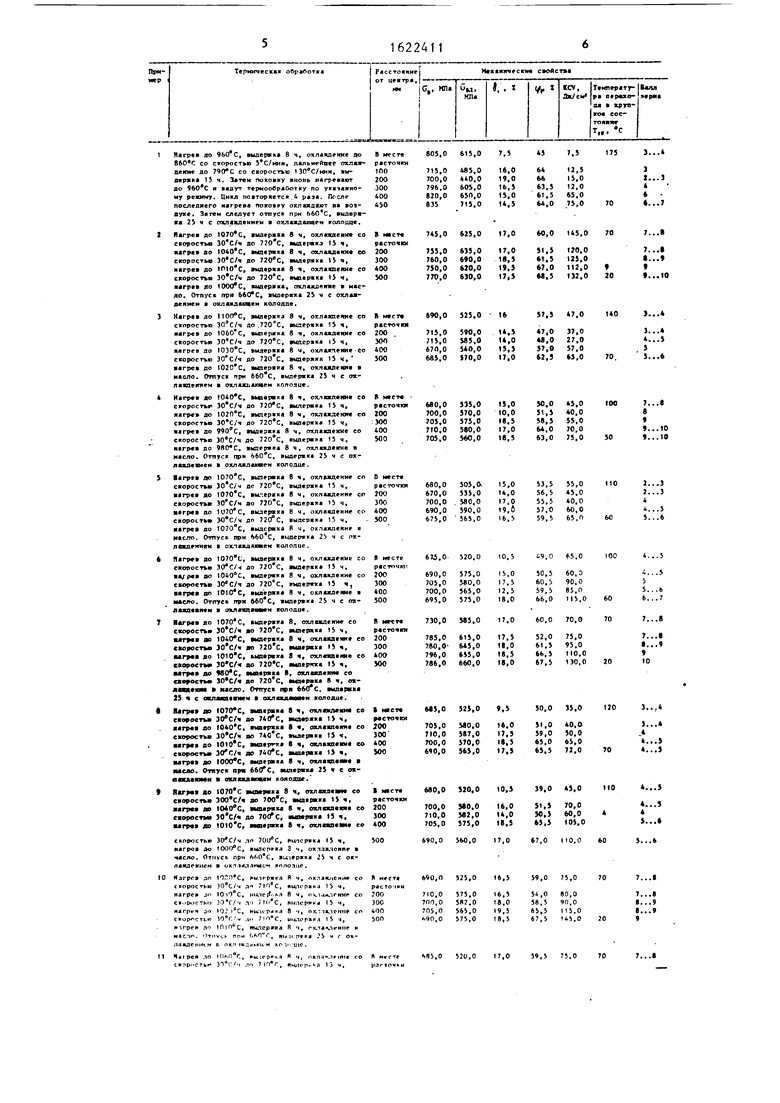

Испытания обработанной предлагаемым способом поковки показывают, что она обладает однородными механически- ми свойствами по сечению, высокими показателями пластичности, ударной вязкости, низкой температурой перехода в хрупкое состояние высоким баллом зерна, что соответствует малому раз меру зерна. Эти показатели сведены в таблицу сравнительных данных (примеры 2-11) наряду с показателями известного способа (пример 1).

Данные таблицы свидетельствуют о том, что показатели пластичности (в и ( ), удерная вязкость (KCV), однородность всех свойств по сечению, измельчение зерна значительно превышают, а температура перехода в хрупкое состояние (Т11П ) ниже (примеры 2, 10 и 11) по сравнению с показателями известного способа, а по показателям прочности эти способы примерно одинаковы,

Оптимальным вариантом осуществления предлагаемого способа является четырехкратное термоциклирование. Реализация способа с тремя циклами (пример 6) имеет заметно ухудшенные качественные показатели, а реализации предлагаемого способа с пятикратным термоциклированием (пример 7) не дает сущеегвенного улучшения показателей по сравнению с четырехкратным термоциклированием, но значительно увеличивает время обработки. При реализации способа в интервале температур термоцшслирования, выходящем за предлагаемые пределы, значительно ухудшаются значения ударной вязкости, температуры перехода в хрупкое состояние (Тхп) и размера зерна, (примеры 3-5, 8 и 9).

Использование предлагаемого способа для термообработки.поковок из хро- момолибденованадиевольфрамовой стали

0 5 о

0

1

обеспечивает по сравнению с известным способом увеличение пластичности на 20%, при этом ударная вязкость возрастает более, чем в 3 раза (в некоторых случаях в 10 раз), температура перехода в хрупкое состояние снижается на 100-120°С, существенно измельчается зерно с 4-7 до 8-10 баллов. Кроме того, предлагаемый способ обеспечивает получение изделий, в которых все свойства по сечению имеют близкие значения (отклонение от среднего значения у поковок, обработанных известным способом, составляет: по показателям прочности 6-7%, по характеристикам пластичности до 60%, по ударной вязкости до 70%; отклонение от среднего значения у поковок, обработанных по предлагаемому способу, составляет: по показателям прочности 1-2%, па характеристикам пластичности-до 8%, по ударной вязкости - до 12%). Предлагаемый способ позволяет существенно увеличить эксплуатационную стойкость крупногабаритных изделий (роторов турбин).

Формула изобретения Способ термической обработки конструкционной легированной стали, преимущественно для крупногабаритных изделий, включающий четырехкратное термоциклирование путем нагрева до температуры выше ACJ, выдержки, охлаждения до температуры ниже Аг, выдержки и окончательного охлаждения после, выдержки при температуре нагрева, о т- лнчающийся тем, что, с це- . лью повышения пластичности и ударной вязкости, получения однородных механических свойств по сечению изделия и снижения температуры перехода в хрупкое состояние, нагревы в циклах проводят соответственно до температур Ас- + (140-160)°С, Асэ + (110-130)°С, Ас, + (80-ЮО)°С и Ас, + (70-90)С, охлаждение в циклах проводят до температуры Аг,, - (80-100)°С, -а изотермические выдержки осуществляют после нагрева в течение 8 ч, после охлаждения - в течение 15 ч.

ПряТеркическая обработка

Нагрев до , выдержка В ч, охлаждение до 860°С со скоростью 3 С/и11н, лальиеивее охлаж- пени до 790 С со скоростью 1ЗОвС/ммн, выдержка 15 ч. Затем поковку вкопь нагревают до н ведут термообработку по указанному режиму. Цикл повторяется 4 раэа. После

пухе, Зятем следует отпуск при обО с, выдержка 25 ч с охлаждением в охлаждакхкем колоице.

мгрев до , мшержка в ч, охлаждение тело. Отпуск при ббСГС, яипержкл 25 V с ох- «ажделмм охяаждагщвм колодце/

Нагрев до выдержка 8 ч, охлажаеви соВ месте

скоростью ЭООвС/ч до ( выдержка 15ч,расточки

nrpu до 1МО°С, мдещха 8 ч. охлаждение со200

еторостм ЭО С/ч до 70#С, аыпркка 15ч,300

агр«в до , иаержке А ч, охлажаеМие со«00

скоростью лп , яипсрчкл 15 ч.500

нагрев до 1000°С, еылсрукд 2 ч, охюжлоние в часло. Оттоск при , BUICPXKJ 25 м с окЛаЖДСННСМ В иХ11ДЛЛШИСМ КЛЛОШС.

скоростью)0°(,/н ли 7Ю°С,яылгряка 15 ч,расго

нагрея лоI0i0ec, ч, п юллгнш-со 00

ск .рос-ы ЗТг/ч т, jtd c,Huiepiri.a IS ч,JOO

arttQ2 1аС, мыкр ма8 ч, ох-тжлспиесо 400

CHOP CTLM10°Г ч ш .и|4Логхкч 15 ,50П

кягрев п |П|Г|йс, тчлср гкаЯ ч.

)...«

Э

J...3 а 6

«...;

;... ...« ...ю

)...

3

9

«...10

«...to

i

10

J...4

4

«...5

...

4

525,016,5

59,0 15,0

16,5 Т8.0 19.5 18,5

54,0 58,5 65,5 67,5

80,0 90,0 115,0 US,О

iBS.O 520,0

17,0

59,5 75,0

Продолмвм табляЬ

| Способ термической обработки доэвтектоидной стали | 1980 |

|

SU937524A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ термоциклической обработки сталей | 1986 |

|

SU1342929A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-01-23—Публикация

1989-01-09—Подача