(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки заготовок из легированных конструкционных сталей | 1979 |

|

SU881133A1 |

| Способ термической обработки за-гОТОВОК из СРЕдНЕуглЕРОдиСТыХСТАлЕй | 1979 |

|

SU831811A1 |

| Способ термической обработки изделий | 1986 |

|

SU1373735A1 |

| Способ упрочняющей обработки инструмента штамповых сталей | 1981 |

|

SU1013500A1 |

| Способ обработки стальных заготовок | 1985 |

|

SU1381172A1 |

| Способ термической обработки деталей из углеродистой стали | 1988 |

|

SU1555376A1 |

| Способ термической обработки малоуглеродистой стали | 1982 |

|

SU1043174A1 |

| Способ изотермического отжига заготовок из легированных сталей | 1978 |

|

SU779412A1 |

| Способ обработки двухфазных @ + @ железо-марганцевых сплавов | 1990 |

|

SU1731835A1 |

| Способ термической обработки стали | 1987 |

|

SU1507810A1 |

1

Изобретение относится к термической обработке металлов и сплавов и может быть использовано преимущест- венно для термической обрабо тки деталей из конструкционных марок сталей.

Известен способ термической обработки конструкционных углеродистых сталей для повышения их ударной вязкости, по которому сталь многократно (4-6 раз) нагревают до температур в межкритической области (А(, различными скоростями от 50 до 15С1С/мин подстуживают до температур на 30бО С ниже АГ. Способ обеспечива ет получение высоких-.значений ударной вязкости TI .

Однако этот способ характеризуется невозможностью охлаждения стали на мартенсит.

Известен способ термической обработки, согласно которому для повышения ударной вязкости углеродистую сталь многократно {5-10 раз) нагревают выше АС на 30-50с со скоростью 70-150 с/мин с последующим многократным (3-10-15 раз) воздействием на металл изменением температуры при нагревах и охлаждениях. Нагрев ведут со скоростью 50-150°С/мин, а затем

охлаждают на воздухе до температуры на ЗО-БО с ниже А, -например до 590610°С. Дальнейшее Ъхлаждение до комнатной температуры проводят в воде или масле. В результате применения этого способа существенно возрастает пластичность и вязкость сталей С2. Технология термоциклической обработки по данному способу недостаточ10но полно обеспечивает прогрев заготовок из-за отсутствия выдержек, что сказывается на стабильности свойств по сечению и способствует усилению анизотропии. Поэтому известный способ обеспечивает требуемый уровень механических свойств только на малых размерах сечений заготовок. Кроме того, этот способ из-за отсутствия выдержек не обеспечивает однород20ности аустенита в тех объемах, которые претерпели А -Т превращение. Известен также способ термической обработки заготовок, преимущественно из конструкционных стгшей,

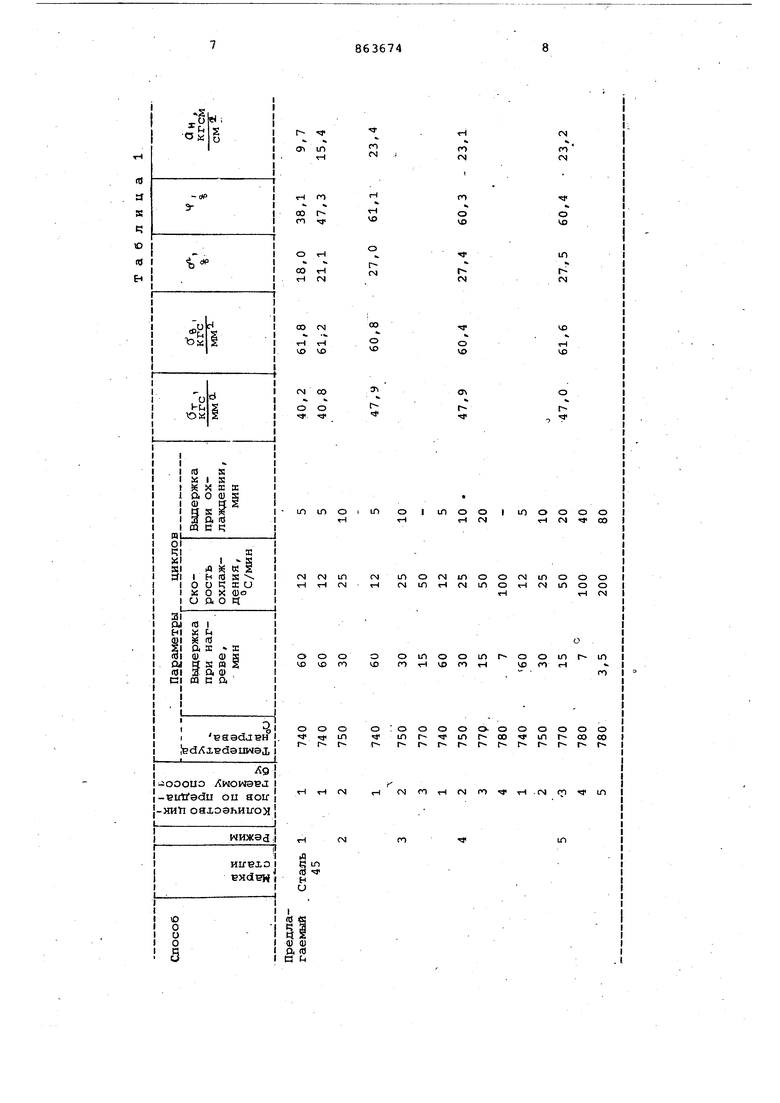

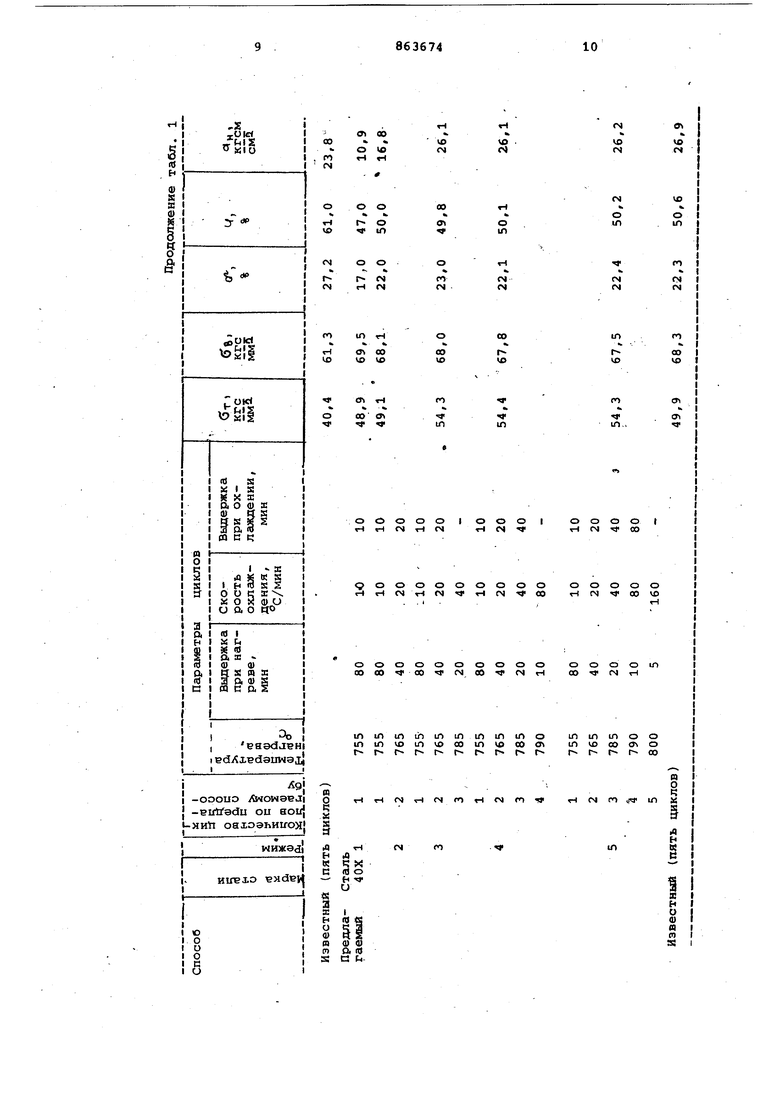

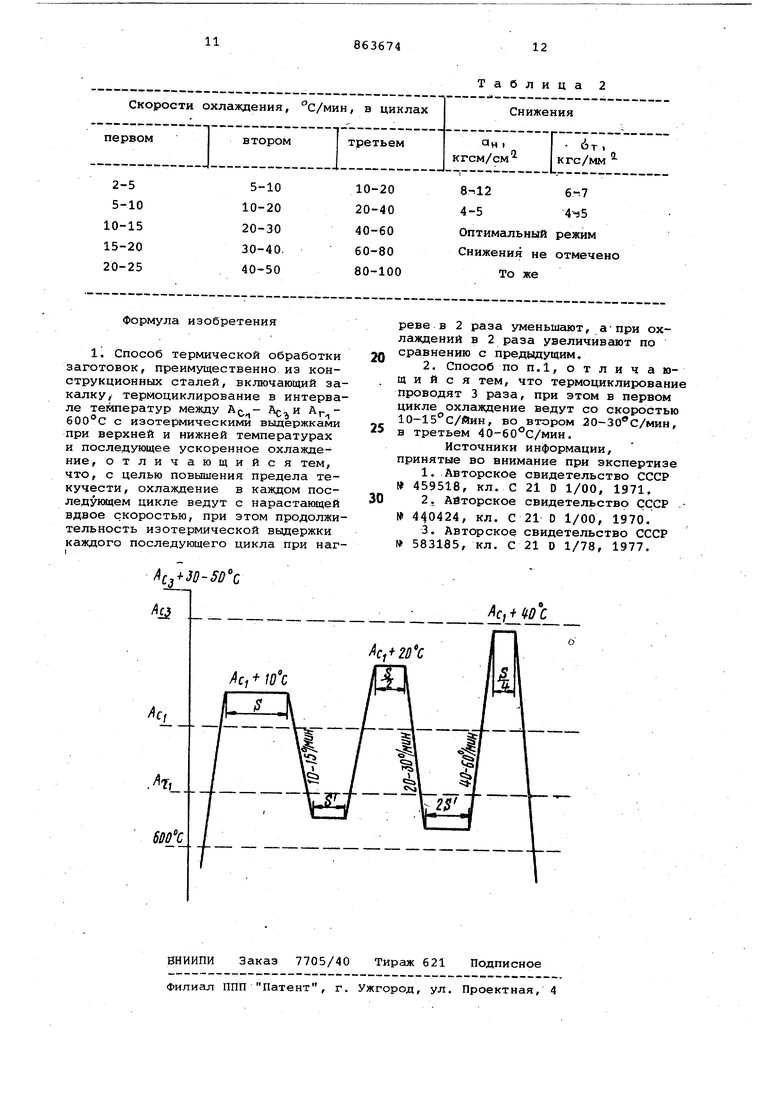

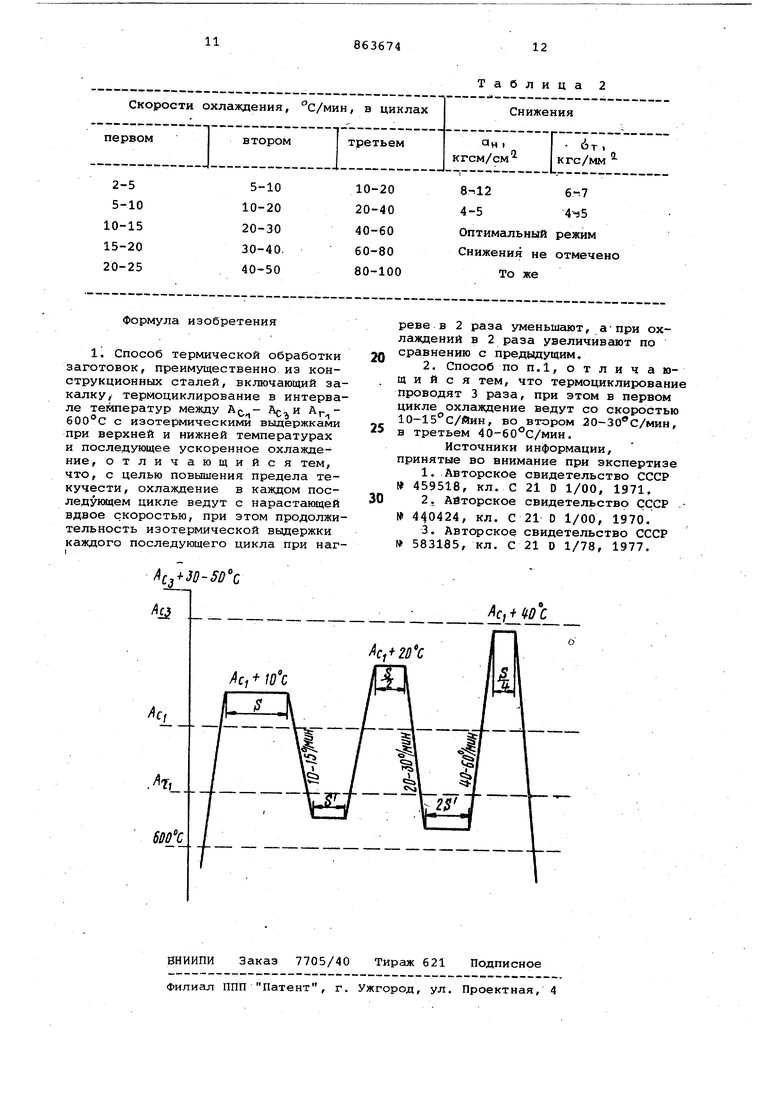

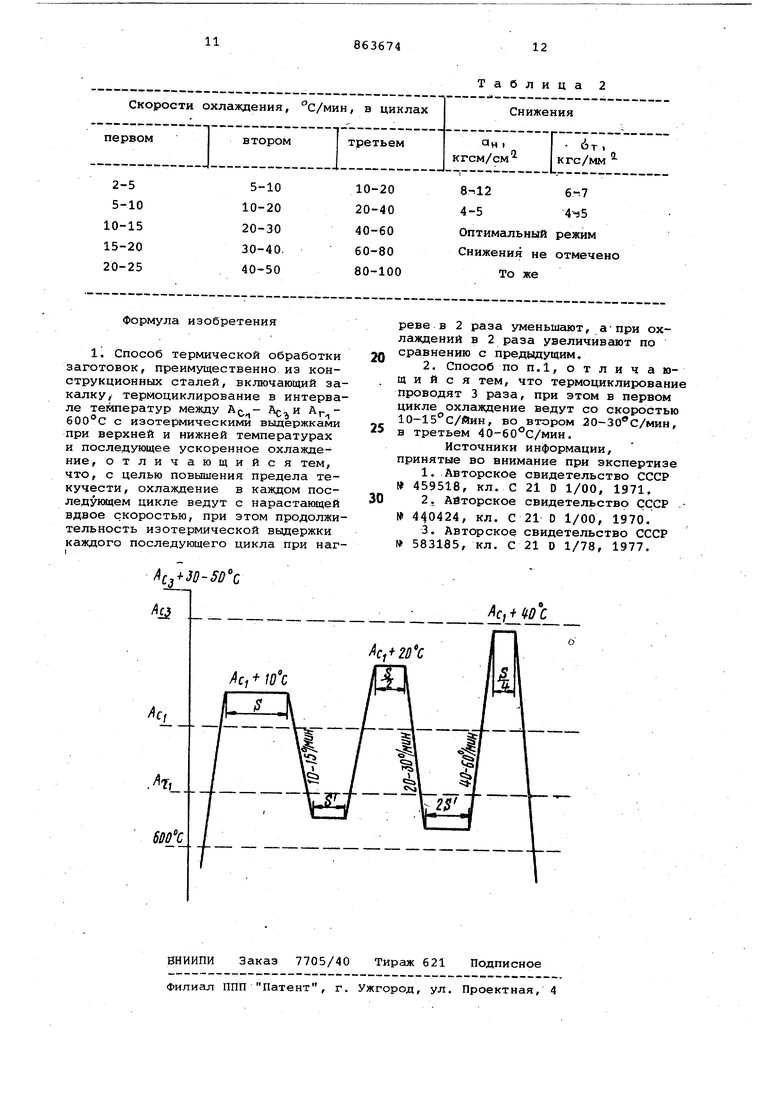

25 включающий закалку, термодиклирование в интервале температур между АС и изотермическими выдержками при верхней и нижней температу|рах и последующее ускоренное охлгисЭО/дение Сз. Недостатком этого способа является то/ что постоянная температура нагрева,, например 740°С, при многократных циклах в интервале АС-, еэ создает теплового импульса для ускоренного прогрева удаленных от поверх ности зон заготовки. Поэтому превращение феррито-цементитной смеси (или мартенсита) в.аустенит не отличается ускоренно нарастакндим характером от поверхности к центру изделия и нагрев практически в каждом цикле проте кает с одинаковой скоростью. Одина ксэвые продолжительности выдержки (например при 740°С - 60 мин) способ ствуют получению разной величины зерен аустенита и в конечном счете раз нозернистости прддуктов его распада при последующем охлаждении. Подстуживание в интервале температур АГ 600°С с изотермической выдержкой, на ример 640°С, - также не обеспечивает нарастающего характера превращения аустенита в продукты его распада, та как охлаждение в этом случае протекает после каждого цикла практически с одинаковой скоростью. Наряду с обеспечением по известному способу в соких значений ударной вязкости, после увеличения числа циклов за сче образования мелкодисперсной смеси фе рита- и цементита, значения предела т кучести остаются неизменными. Цель изобретения - улучшение механических свойств, в частности предела текучести . Поставленная цель достигается тем что согласно способу термической обработки заготовок, преимущественно из конструкционных сталей, включающе му закалку, термоциклирование в интервале температур между с изотермическими выдержками при верхней и нижней температурах и последующее ускоренное охлажде ние, последнее в каждом последующем цикле ведут с нарастающей вдвое скоростью, при этом продолжительность изотермической выдержки каждого последующего цикла при нагреве в 2 раза уменьшают, а при охлаждении в 2 раза увеличивают по сравнению с предыдущим. Терьюциклирование проводят не менее трех раз, при этом в первом цик ле охлаждение ведут со скоростью 1015°С/мин, во втором - 20-30° С/мин, атретьем - 40-6.0 С/мин. П Ример осуществления способ.а. Проведено по 5 режимов термической обработки заготовок диаметром .30 мм, изготовленных из углеродистой стали 45 ( 730°С, АГ- Acn,78 ) и низколегированной стали - 743С, Ар - 693 С, АС 4 ОХ (А 8.) . Каждый из пяти режимов отличается друг от друга количеством цик лов, подбираемых для установления on тимального варианта. Число циклов в каждом режиме указано в табл.2. . . После полной закалки заготовок от температуры АС,, +30- 50с режимы термической обработки с термоциклированием проводят следующим образом. Нагрев осуществляют в нескольких электропечах сопротивления типа МП2У. Каждая печь разогрета до заданных температур одного из циклов и посадка заготовок в печи осуществляется на эти заданные температуры. Это обеспечивает ускорение нагрева заготовок и удобство проведения термической обработки, так как печи установлены в линию в порядке возрастающих температур йагрева в каждом очередном цикле режима. Скорости охлаждения подбирают путем подбора интенсивности, обдува воздухом, его увлажнением и т.д. Средства охлаждения расположены рядом. На чертех е приведен режим термообработки. В табл.1 приведены режимы термической обработки и уровень механических свойств, предлагаемых и известного способов. Для сопоставления анализа проводится термическая обработка по предлагаемому и известному способам. Результаты сравнительных исследований приведены в табл.1. Температуры нагрева, охлаждения и продолжительность выдержек фиксируют с помощью хромель-алюмелевых термопар, зачеканенных в заготовкисвидетели, и электронного потенциометра типа ПСРЗ-53 (,т) . По предлагаемому способу приведенная термическая обработка заготовок с одним и двумя циклами (режим 1 и 2) не обеспечивает бла оприятного сочетания прочностных и вязких свойств. Первые по своим значениям близки к известному. Лучшее сочетание свойств обеспечивает режим термической обработки с тремя циклами (табл.1, режим 3 и фиг.1), который является оптимальным для сталей 45 и 40Х. Согласно ему заготовки нагревают до температуры АС:,+ , выдерживают при этой температуре S 60 мин,, затем их охлаждают ро скоростью 12°С/мин до температур ниже АГ , т.е. до температур завершения распада аустенита с выдержкой при этой температуре S 10 мин. Затем во втором цикле снова нагревают, но до температуры , выдерживают при этой температуре S 30 мин, после чего охлаждают со скоростью 25°С/мин ниже .изотермической выдержкой в два раза большей (2S 20 мин), чем в предыдущем цикле, где S - вьщержка в первом цикле при нагреве,- S - при охлаждении. В третьем цикле вновь нагревают до температуры уже на 40 С выше АО, , выдерживают при этой температуре S 15 мин и дальше охлаждают со скоростью ЗО С/мин. Для установления оптимальнсэй скорости охлаждения в серии циклов каждого режима варьируют скоростями охлаждения и длительностью вьвдержек. Скорости охлаждения, обеспечивающие более высокие значения предела те кучести и наилучшее сочетание других характеристик для стали 45 приведевы в табл.З (данные только для оптимального режима с тремя циклами,см. фиг.1). Данные табл.1 и 2 показывают, что скорости охлаждения в первом цикле 10-15, во втором 20-30, в.третьем 40-60с/мин в сочетании с указайными выдержками в режиме № 3 (см. табл.1) обеспечивают наиболее высоки значения предела текучести и других характеристик. Применение меньших скоростей охлаждения приводит к изм нению (снижению, см. табл.2) преде ла текучести до 7% и.ударной вязкос до 12% в сравнении с оптимальным ва риантом. При увеличении скорости ох лаждения против оптимальной изменен в уровне характеристик практически не отмечено. Что же касается выдержек, то их изменение в сравнении с оптимальными (режим 3, табл.1), т.е изменениеих кратности 4:1, 3:1, 1:1 при нагреве и 1:1, 1:3, 1:4 при охлаждении привело к снижению всех характеристик на 6-8%. . После проведения режимов термической обработки по предлагаемому и известному способам из заготовок изготовлены разрывные и ударные образцы для механических испытаний. Из данных табл.1 видно, что с уве личением количества циклов до трех оптимальный режим) предел текучест возрастает по сравнению с известным до своего максимального значения и составляет, например для стали 45, около 48.кгс/мм при одновременном достаточно высоком уровне всех остал ных характеристик. Дальнейшее увеличбяие числа циклов (табл.1, режим 4 и 5) не приводит практически к изменению предела текучести и других характеристик. По предлагаемому способу рост предела текучести составляет 10-12% при полосе разброса уров ня свойств, не превышающей 2-3%. Из табл.1 также видно,что с возрастанием количества циклов (до. трехчетырех) комплекс механических свойств сталей 45 и 40Х постепенно повышается, кроме предела прочности(d), который практически остается неизменным. Повышение предела текучести в сочетании с высокими значениями пластических (сЛ и Ч) и вязких характеристик (ан) обеспечивает повышение конструктивной прочности деталей машин, работающих в условиях знакопеременных и динамических нагрузок.Благоприятное сочетание указанных характеристик, полученных по предлагаемому способу, позволяет применять эти режимы для деталей машин турбостроения и работающих в условиях отрицательных температур Крайнего Севера (например экскаваторы, буровые установки, шахтное оборудование и др.).. Таким образом, экспериментальным путем установлено, что оптимальные значения интервала нарастающих скоростей охлаждения каждого последующего цикла перед предыдущим кратно двум, а ввщержек с соотношением при нагреве 2:1 и при охлаждении 1:2. f По предлагаемому способу оптимальным числом циклов в режиме является режим термической обработки с тремя циклами (режим 3, табл.1).Такой режим обеспечивает наилучшее сочетание прочностных, пластических и вязких характеристик механических свойств.. Использование предлагаемого способа в сравнении с известным дает следующие преимущества: при обеспечении высокого уровня характеристик механических свойств сталей типа 45 и 4ОХ предел текучести их повышается на 10-12%; получение практически одинаковых механических свойств при повышенном уровне предела текучести обеспечивается за меньшее количество циклов, за счет кратности параметров технологического процесса облегчается управление режимами термической обработки, создаются условия для организации поточного производства; предлагаемый способ применим для самой широкой номенклатуры деталей, изготовляемых из конструкционных сталей, и может быть осуществлен на любом машиностроительном или ином заводе .

о о:ооооо-оооооо

1Лч- 1Г)Г Ч1Л1 00Ч1ЛГ СОСО

((

го

CN

ГМ

О

о

J3

VO

Tf

ю

г

гCN

N

н

kO

г

t Г

чо

I Ш

0000 тЧ (N « 00

(N

N 1Я о о

CN 1Л О О О гН {N 1Л о

тН (N 1Г) О О

гЧ fS

Г о о 1Л Г-

1Л

о о

1Л го

н УЗ го гН ю го

(ГОЧтЧ.ГМ(Г1Ч1Л

Авторы

Даты

1981-09-15—Публикация

1979-08-08—Подача