Фие.

Изобретение относится к обработк металлов давлением и может быть использовано при изготовлении деталей

типа дисков.

Цель изобретения - повьппение производительности процесса и расширение технологических возможностей за счет получения необходимой формы диска без предварительной штамповки заготовки.

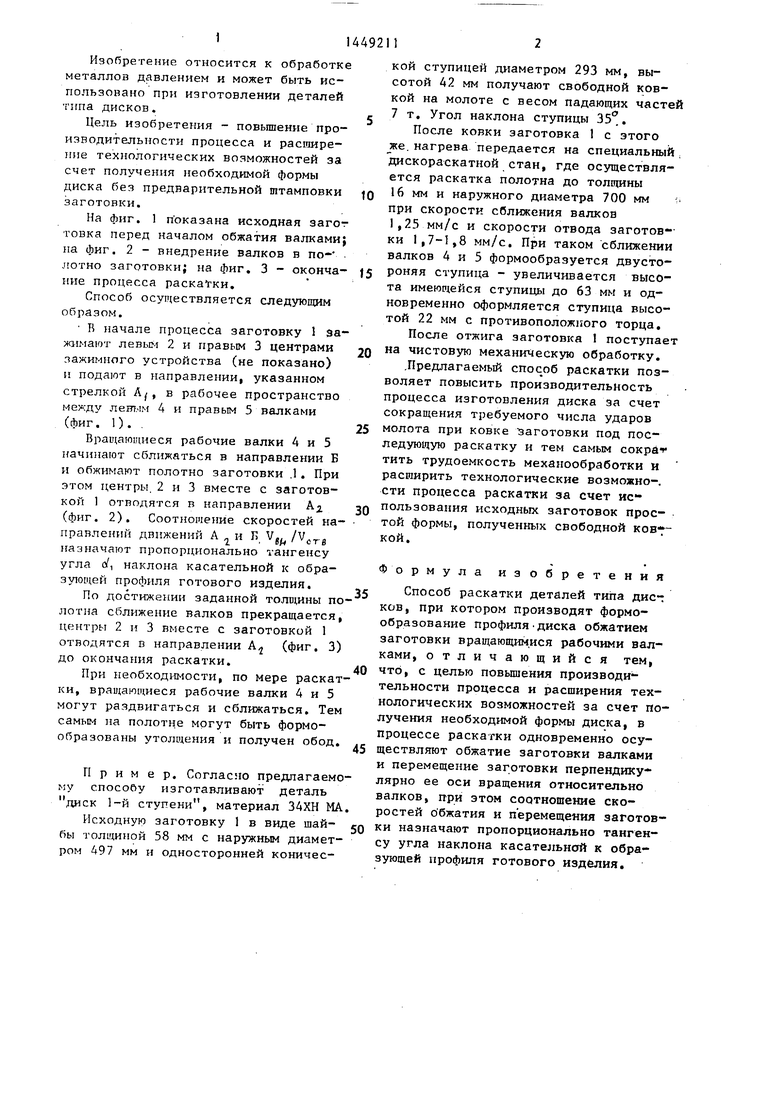

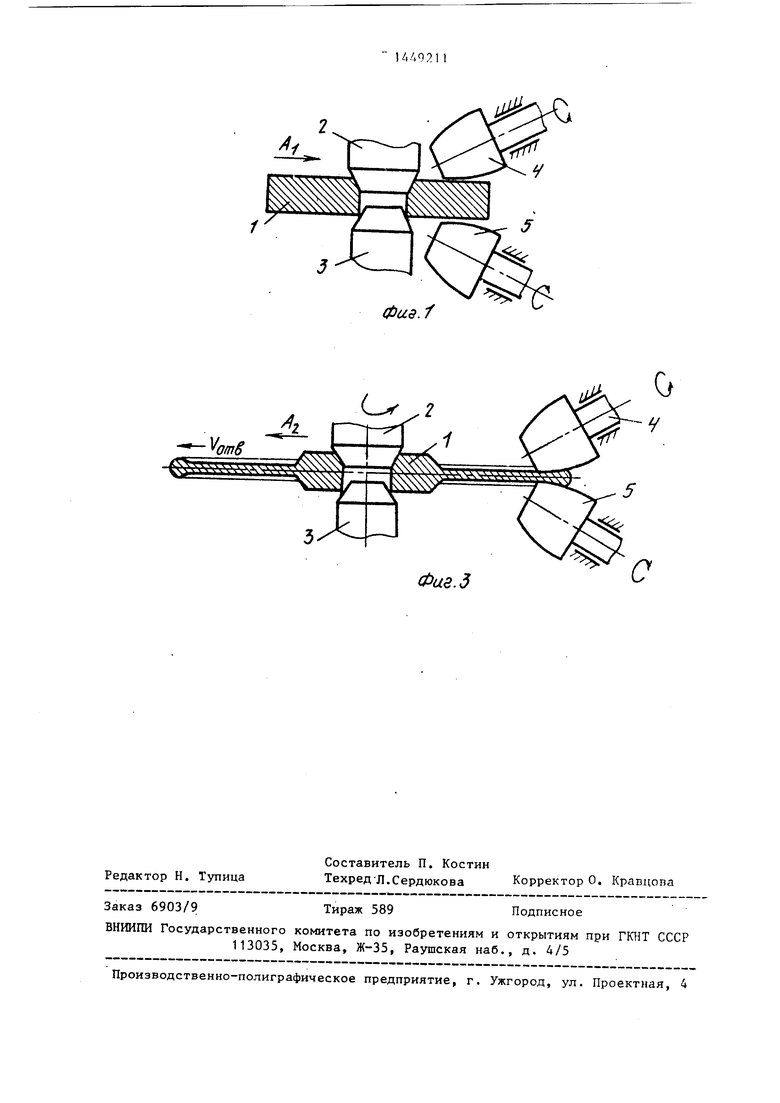

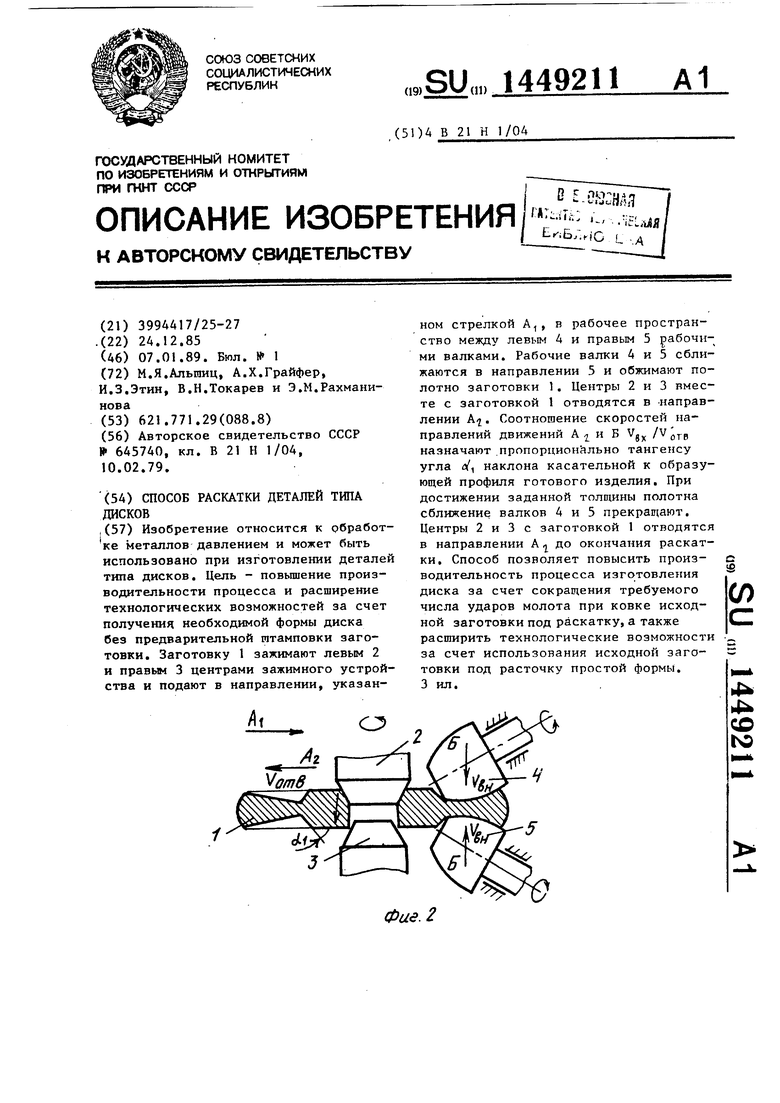

На фиг. 1 показана исходная загог товка перед началом обжатия ва;жами на фиг. 2 - внедрение валков в по- лотно заготовки; на фиг. 3 - окончание процесса раскаТки.

Способ осуществляется следующим образом.

В начале процесса заготовку 1 зажимают 2 и правым 3 центрами зажимного устройства (не показано) и подают в направлении, указанном стрелкой Л, в рабочее пространство между лешлм 4 и правым 5 валками (фиг. 1). ,

Вращающиеся рабочие валки 4 и 5 начинают сближаться в направлении Б и обжимают полотно заготовки .1 . При этом центры. 2 и 3 вместе с заготовкой 1 отводятся п направлении А (фиг. 2). Соотношение скоростей направлений движений А и Л Vj назначают пропорционально тангенсу угла о/, наклона касательной к образующей профиля готового изделия.

По достижении заданной толщины полотна сближение валков прекращается, центры 2 и 3 вместе с заготовкой 1 отводятся в направлении А (фиг. 3) до окончания раскатки.

При необходимости, по мере раскатки, вращающиеся рабочие валки 4 и 5 могут раздвигаться и сближаться. Тем самым на полотне могут быть формо- образованы утолщения и получен обод.

Пример. Согласно предпагаемо му способу изготавливают деталь диск 1-й ступени, материал 34ХН МА

Исходную заготовку 1 в виде шайбы толщиной 58 мм с наружным диаметром 497 мм и односторонней коничес10

5

0

5

0

5

0

5

кой ступицей диаметром 293 мм, высотой 42 мм получают свободной ковкой на молоте с весом падающих частей 7 т. Угол наклона ступицы 35.

После ковки заготовка 1 с этого jKe. нагрева передается на специальный Дискораскатной стан, где осуществляется раскатка полотна до толщины 16 мм и наружного диаметра 700 мм ;. при скорости сближения валков 1,25 мм/с и скорости отвода заготовки 1,7-1,8 мм/с. При таком сближении валков 4 и 5 формообразуется двусто- роняя ступица - увеличивается высота имеющейся ступицы до 63 мм и одновременно оформляется ступица высотой 22 мм с противополож)юго торца.

После отжига заготовка I поступает на чистовую механическую обработку.

.Предлагаемый cnoqo6 раскатки позволяет повысить производительность процесса изготовления диска за счет сокращения требуемого числа ударов молота при ковке заготовки под последующую раскатку и тем самым сократ тить трудоемкость механообработки и расширить технологические возможно-, сти процесса раскатки за счет использования исходных заготовок прос- той формы, полученных свободной ковкой.

Формула изоб ретения Способ раскатки деталей типа дисков, при котором производят формообразование профиля.диска обжатием заготовки вращающимися рабочими валками, отличающийся тем, что, с целью повышения производи тельности процесса и расширения технологических возможностей за счет получения необходимой формы диска, в процессе раскатки одновременно осуществляют обжатие заготовки валками и перемещение заготовки перпендикулярно ее оси вращения относительно валков, п ри этом соотношение скоростей обжатия и перемещения заготовки назначают пропорционально тангенсу угла наклона касательной к образующей профиля готового изделия.

Фаэ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки железнодорожных колес | 1992 |

|

SU1831401A3 |

| Способ изготовления крупногабаритных дисков | 2022 |

|

RU2796033C1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| Устройство для раскатки деталей типа дисков | 1970 |

|

SU476927A1 |

| Способ получения заготовок изделий типа железнодорожных колес | 1989 |

|

SU1682021A1 |

| "Способ раскатки широких металлических обечаек и бандажей "Крюкан" | 1989 |

|

SU1738447A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВОГО ФОРМОВАННОГО ТЕЛА | 2014 |

|

RU2631221C2 |

| Способ изготовления колец | 1989 |

|

SU1696070A1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ТИПА КОЛЕС | 1994 |

|

RU2073577C1 |

| Способ раскатки кольцевых заготовок | 1985 |

|

SU1324734A1 |

ъ

О

Фаг. 5

| Способ прокатки железнодорожных колес | 1975 |

|

SU645740A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-07—Публикация

1985-12-24—Подача