Изобретение относится к обработке металлов давлением, в частности к производству труб волочением, и может быть использовано, например, при изготовлении высокоинтенсивных теплообменных труб.

Цель изобретения - повышение технологичности процесса волочения и долговечности (срока службы) устройства.

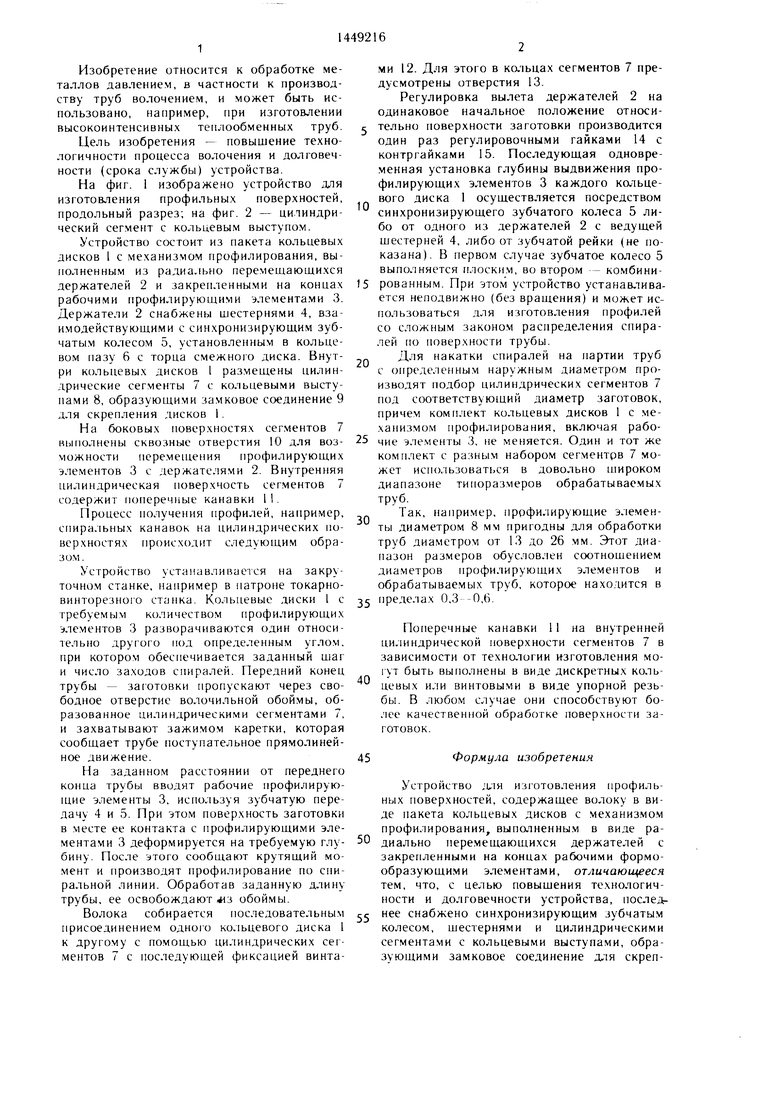

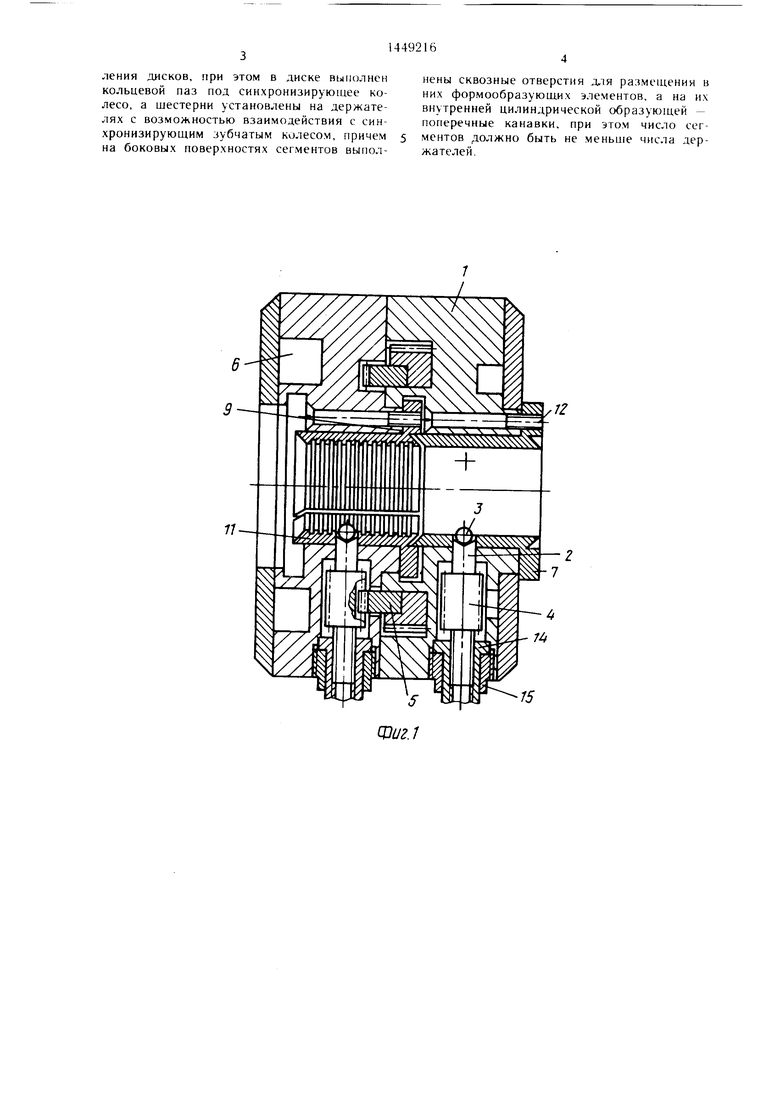

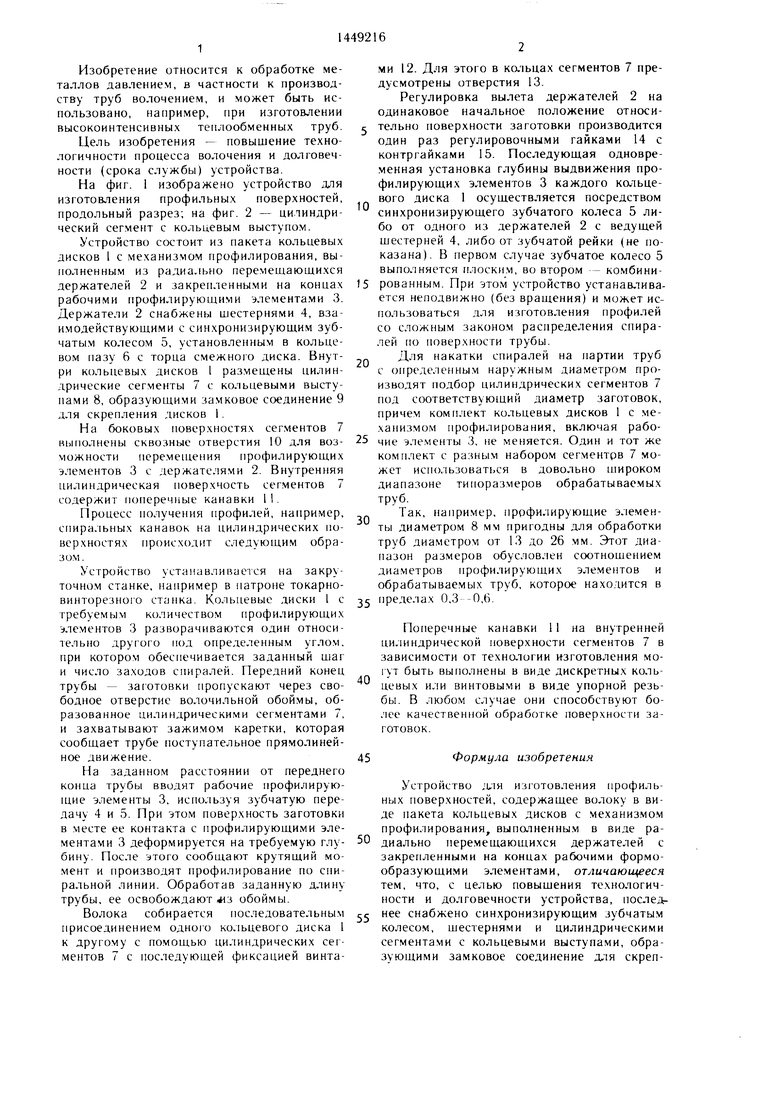

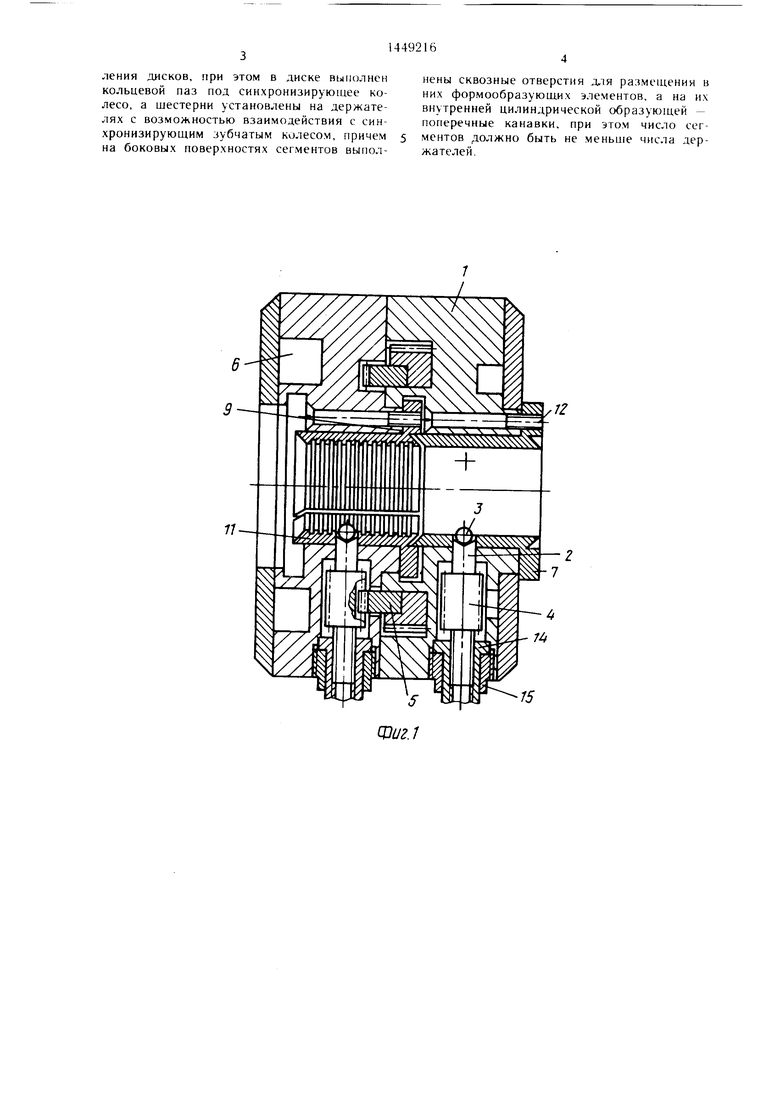

На фиг. 1 изображено устройство лая изготовления профильных поверхностей, продольный разрез; на фиг. 2 - цилиндрический сегмент с кольцевым выступом.

Устройство состоит из пакета кольцевых дисков I с механизмом профилирования, выполненным из радиально перемещающихся

10

ми 12. Для этого в качьцах сегментов 7 предусмотрены отверстия 13.

Регулировка вылета держателей 2 на одинаковое начальное положение относительно поверхности заготовки производится один раз регулировочными гайками 14 с контргайками 15. Последующая одновременная установка глубины выдвижения профилирующих элементов 3 каждого катьце- вого диска 1 осуществляется посредством синхронизирующего зубчатого колеса 5 либо от одного из держателей 2 с ведущей шестерней 4, либо от зубчатой рейки (не показана). В первом случае зубчатое колесо 5 выполняется плоским, во втором - комбинидержателей 2 и закрепленными на концах 15 рованным. При этом устройство устанавлива- рабочими профилирующими элементами 3. Держатели 2 снабжены шестернями 4, взаимодействующими с синхронизирующим зубчатым колесом 5, установленным в кольцевом пазу 6 с торца смежного диска. Внут- ри кольцевых дисков 1 размещены цилиндрические сегменты 7 с кольцевыми выступами 8, образующими замковое соединение 9 для скрепления дисков 1.

На боковых поверхностях сегментов 7

ется неподвижно (без вращения) и может использоваться для изготовления профилей со сложным законом распределения спиралей по поверхности трубы.

Для накатки спиралей на партии труб с определенным наружным диаметром производят подбор цилиндрических сегментов 7 под соответствующий диаметр заготовок, причем комплект кольцевых дисков 1 с .механизмом профилирования, включая рабовыполнены сквозные отверстия 10 для воз- 25 чие элементы 3, не меняется. Один и тот же можности перемещения профилирующихкомплект с разным набором сегментрв 7 MOHI и роком

40

элементов 3 с держателями 2. Внутренняя цилиндрическая юверхчость сегментов 7 содержит поперечные канавки 1 1.

Процесс получения фофилей, например, спиральных канавок на цилиндрических поверхностях происходит следующим образом.

Устройство устанавливается на закру- точном станке, например в патроне токарно- винторезного станка. Кольцевые диски 1 с требуемым количеством профилирующих элементов 3 разворачиваются один относительно другого под определенным угло.м, при котором обеспечивается заданный таг и число заходов спиралей. Передний конец трубы - заготовки пропускают через свободное отверстие волочильной обоймы, образованное цилиндрическими сег.ментами 7, и захватывают зажимом каретки, которая сообщает трубе поступательное прямолинейное движение.

На заданном расстоянии от переднего конца трубы вводят рабочие профилирую- Ц1ие элементы 3. используя зубчатую передачу 4 и 5. При этом поверхность заготовки в .месте ее контакта с профилирующими элементами 3 деформируется на требуемую глу- 50 бину. После этого сообщают крутящий момент и производят профилирование по спиральной линии. Обработав заданную длину трубы, ее освобождают Л1з обоймы.

Волока собирается последовательным присоединением одного ко.тьцевого диска I к другому с помощью цилиндрических сегментов 7 с последующей фиксацией винтажет использоваться в довольно диапазоне типоразмеров обрабатываемых труб.

Так, например, пррфилирующие э.темен- ты диаметром 8 мм пригодны для обработки труб диаметром от 13 до 26 мм. Этот диапазон размеров обусловлен соотношением диаметров профилируюших эле.ментов и обрабатываемых труб, которое находится в 35 пределах 0,3--0,6.

Поперечные канавки 11 на внутренней цилиндрической поверхности сегментов 7 в зависимости от технатогии изготовления мо- 1ЛТ быть выполнены в виде дискретных кольцевых или винтовыми в виде упорной резьбы. В любом случае они способствуют более качественной обработке поверхности заготовок.

45

Формула изобретения

Устройство ;ия изготовления профильных поверхностей, содержащее волоку в виде пакета кольцевых дисков с механизмом профилирования, выпатненны.м в виде радиально перемещающихся держателей с закрепленными на концах рабочими формообразующими элементами, отличающееся тем, что, с целью повышения технологичности и долговечности устройства, послед- 55 нее снабжено синхронизирующим зубчатым колесо.м, шестернями и цилиндрическими сегментами с кольцевыми выступами, образующими замковое соединение для скреп

ми 12. Для этого в качьцах сегментов 7 предусмотрены отверстия 13.

Регулировка вылета держателей 2 на одинаковое начальное положение относительно поверхности заготовки производится один раз регулировочными гайками 14 с контргайками 15. Последующая одновременная установка глубины выдвижения профилирующих элементов 3 каждого катьце- вого диска 1 осуществляется посредством синхронизирующего зубчатого колеса 5 либо от одного из держателей 2 с ведущей шестерней 4, либо от зубчатой рейки (не показана). В первом случае зубчатое колесо 5 выполняется плоским, во втором - комбинированным. При этом устройство устанавлива-

ется неподвижно (без вращения) и может использоваться для изготовления профилей со сложным законом распределения спиралей по поверхности трубы.

Для накатки спиралей на партии труб с определенным наружным диаметром производят подбор цилиндрических сегментов 7 под соответствующий диаметр заготовок, причем комплект кольцевых дисков 1 с .механизмом профилирования, включая рабочие элементы 3, не меняется. Один и тот же комплект с разным набором сегментрв 7 MOHI и роком

жет использоваться в довольно диапазоне типоразмеров обрабатываемых труб.

Так, например, пррфилирующие э.темен- ты диаметром 8 мм пригодны для обработки труб диаметром от 13 до 26 мм. Этот диапазон размеров обусловлен соотношением диаметров профилируюших эле.ментов и обрабатываемых труб, которое находится в 5 пределах 0,3--0,6.

Поперечные канавки 11 на внутренней цилиндрической поверхности сегментов 7 в зависимости от технатогии изготовления мо- 1ЛТ быть выполнены в виде дискретных кольцевых или винтовыми в виде упорной резьбы. В любом случае они способствуют более качественной обработке поверхности заготовок.

45

Формула изобретения

Устройство ;ия изготовления профильных поверхностей, содержащее волоку в виде пакета кольцевых дисков с механизмом профилирования, выпатненны.м в виде радиально перемещающихся держателей с закрепленными на концах рабочими формообразующими элементами, отличающееся тем, что, с целью повышения технологичности и долговечности устройства, послед- нее снабжено синхронизирующим зубчатым колесо.м, шестернями и цилиндрическими сегментами с кольцевыми выступами, образующими замковое соединение для скрепления дисков, при этом в диске выполнен кольцевой паз под синхронизирующее колесо, а шестерни установлены на держателях с возможностью взаимодействия с синхронизирующим зубчатым колесом, причем на боковых поверхностях сегментов выполнены сквозные отверстия для размещении в них формообразующих элементов, а на их внутренней цилиндрической образующей - поперечные канавки, при этом число сегментов должно быть не меньше числа держателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ДЛЯ НАКАТКИ ВИНТОВЫХ ПРОФИЛЬНЫХ ТРУБ | 2007 |

|

RU2337780C1 |

| Устройство для изготовления периодического проката лопаточных выводов конденсаторов | 1984 |

|

SU1227301A1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2011 |

|

RU2481911C2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ МНОГОЗАХОДНЫХ ВИНТОВЫХ ТРУБ | 2007 |

|

RU2339478C1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1984 |

|

SU1235604A1 |

| Способ ротационного формообразования и калибровки кольцевых деталей | 1985 |

|

SU1315074A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ТРУБ С ВИНТОВЫМ ПРОФИЛЕМ | 2011 |

|

RU2477664C2 |

| Инструмент для изготовления профильных поверхностей | 1980 |

|

SU940965A1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ПОЛЫХ КОЛЕС, СНАБЖЕННЫХ ВНУТРЕННИМ ЗУБЧАТЫМ ВЕНЦОМ ШЕСТЕРНИ | 2013 |

|

RU2648603C2 |

| УСТРОЙСТВО ДЛЯ НАКАТКИ ПРОФИЛЬНЫХ ТРУБ | 2011 |

|

RU2455097C1 |

Изобретение относится к обработке металлов давление.м, в частности к производству труб волочением. Цель - повышение те.хнологичности и долговечности устройства. Устройство содержит волоку в виде пакета кольцевы.х дисков с механизмом профилирования, выполненным из радиально перемещающихся держателей с закреп,lennMvui на концах профилирующими элементами. Держатели снабжены шестернями, взаимодействующими с центральным колесом, установленным с возможностью вращения в кольцево.м пазу с торца смежного диска. Внутри дисков раз.мещены цилиндрические сегменты с кольцевыми выступами, образующими замковое соединение для скрепления дисков. Число сегментов не меньше числа держателей. На боковых поверхностях сегментов выполнены сквозные отверстия для возможности перемещения профилирующих элементов, а внутренняя цилиндрическая поверхность сегментов снабжена поперечными канавками. Это позволяет упростить процесс регулировки глубины выдвижения профилирующих элементов. 2 ил. s.

75

Фае. 2

| Инструмент для изготовления профильных поверхностей | 1980 |

|

SU940965A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-07—Публикация

1987-06-01—Подача