Изобретение относится к технологической оснастке для обработки металлов дав- лением и может быть использовано в машиностроении.

Цель изобретения - расширение технологических возможностей штампа за счет совмещения операций формирования фасок и отгибки концевых участков заготовки.

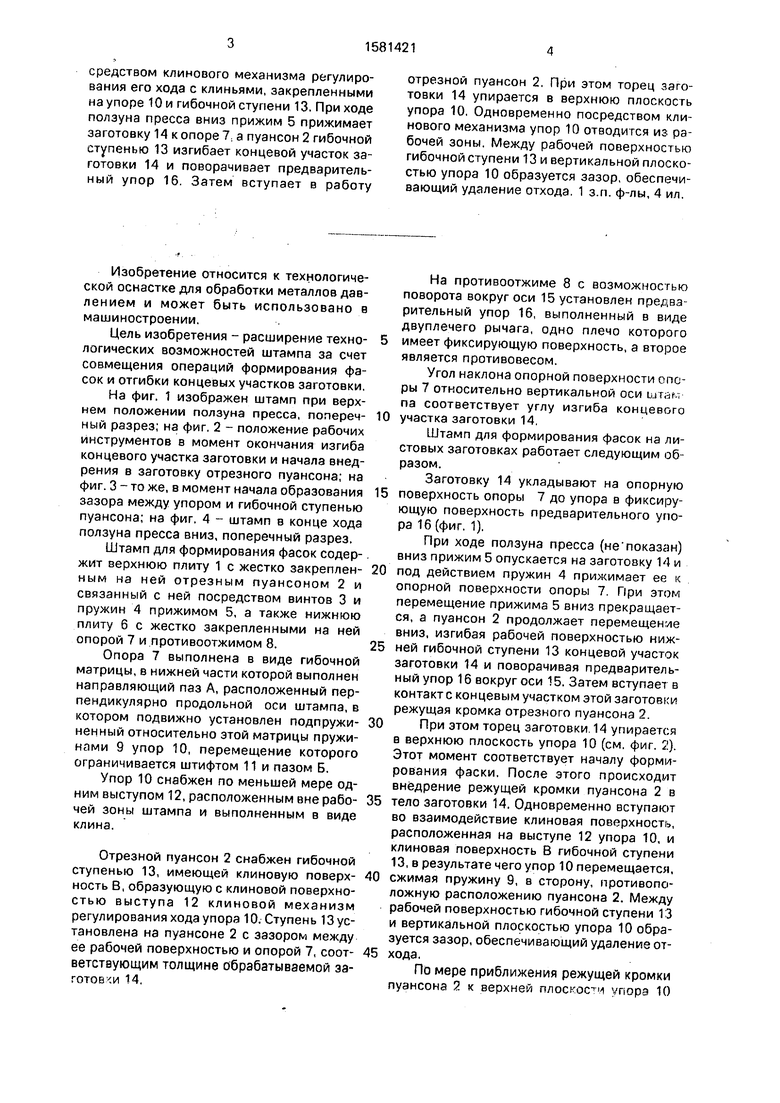

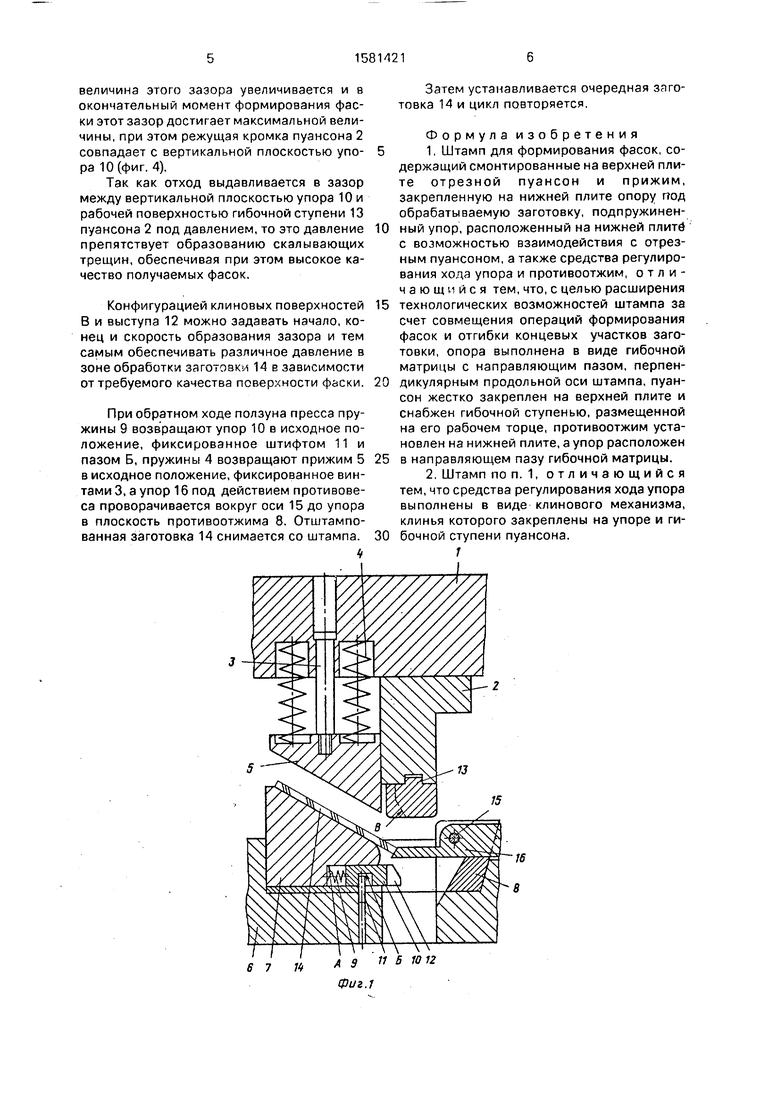

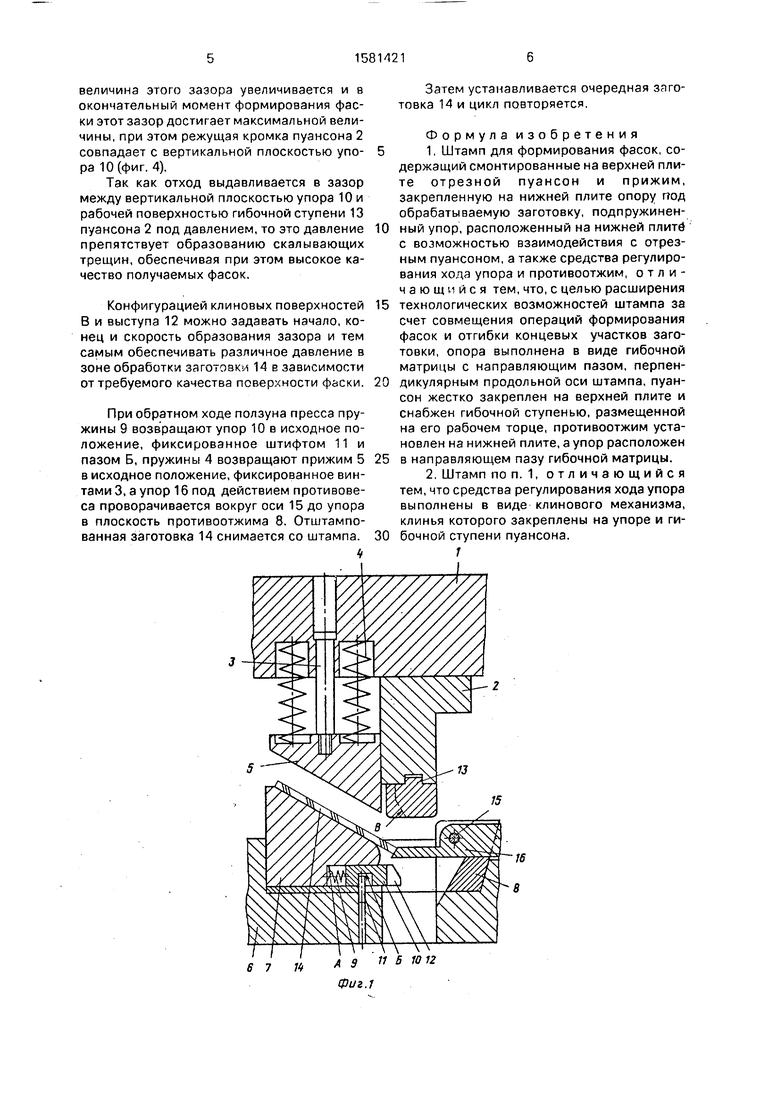

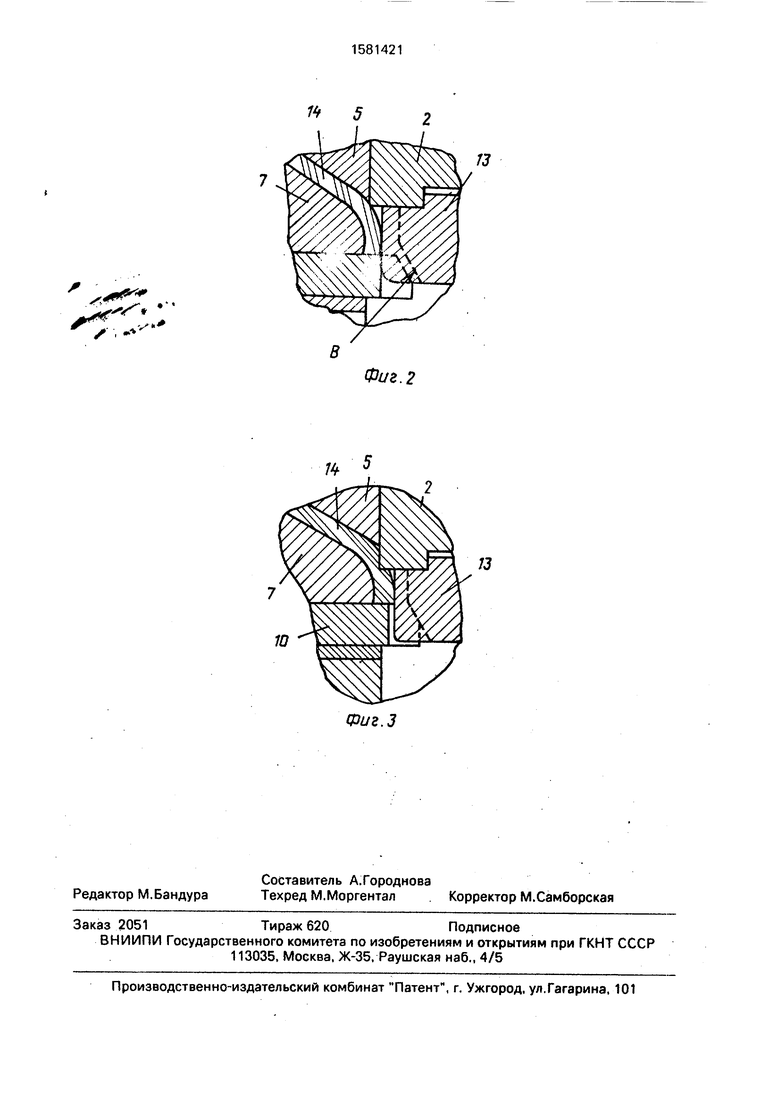

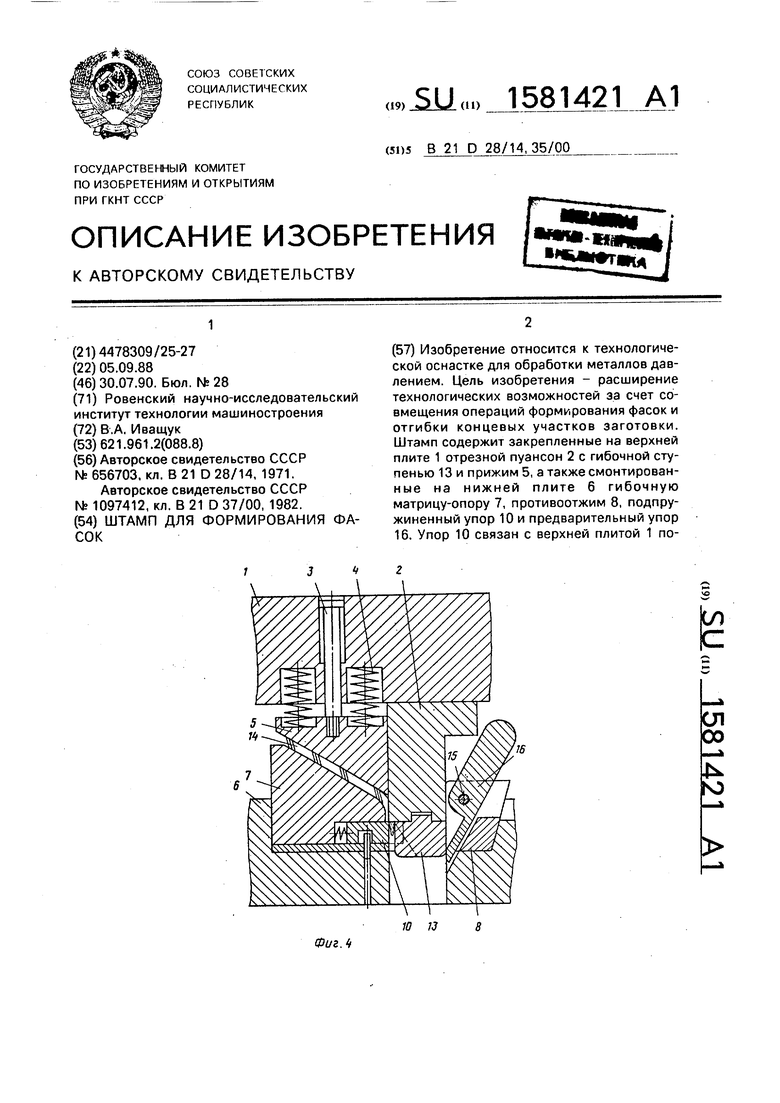

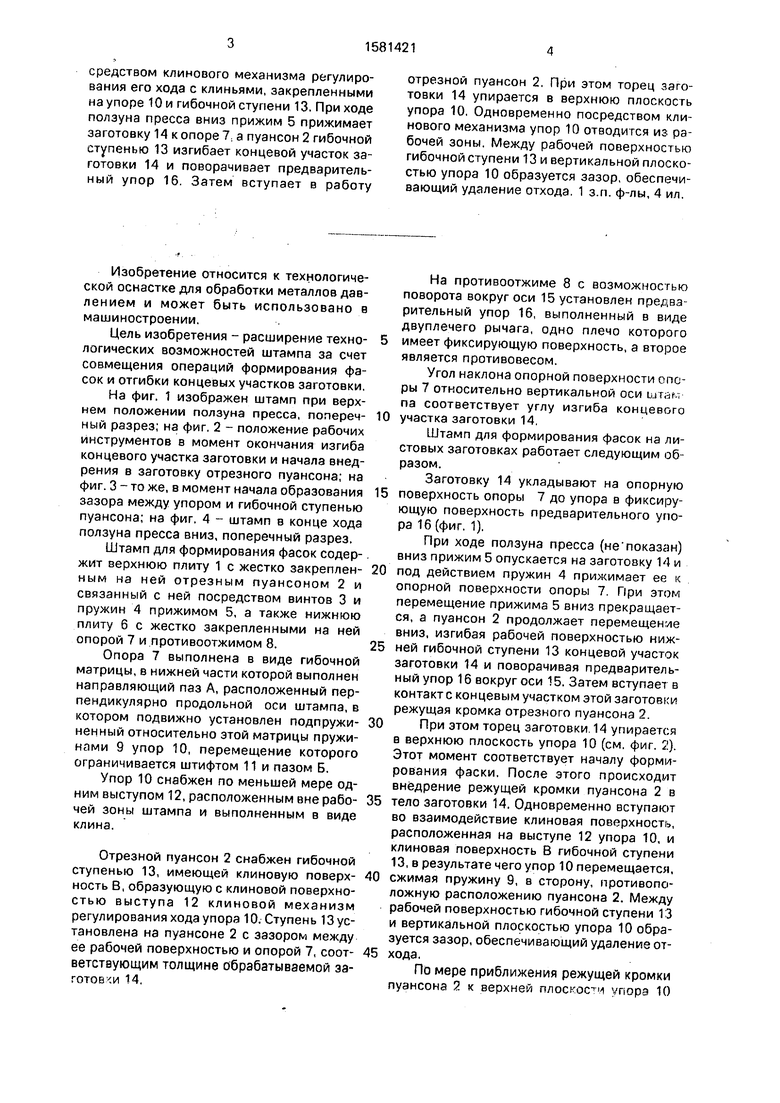

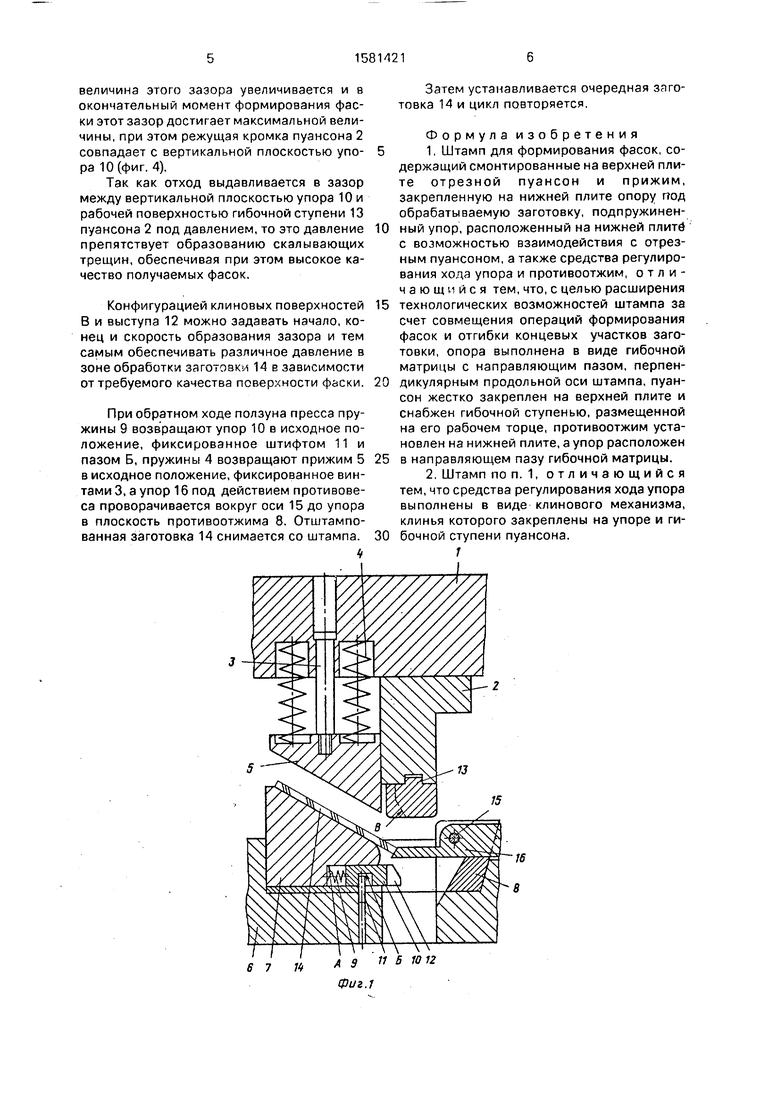

На фиг. 1 изображен штамп при верхнем положении ползуна пресса, поперечный разрез; на фиг. 2 - положение рабочих инструментов в момент окончания изгиба концевого участка заготовки и начала внедрения в заготовку отрезного пуансона; на фиг. 3 - то же, в момент начала образования зазора между упором и гибочной ступенью пуансона; на фиг. 4 - штамп в конце хода ползуна пресса вниз, поперечный разрез.

Штамп для формирования фасок содержит верхнюю плиту 1 с жестко закрепленным на ней отрезным пуансоном 2 и связанный с ней посредством винтов 3 и пружин 4 прижимом 5, а также нижнюю плиту 6 с жестко закрепленными на ней опорой 7 и противоотжимом 8.

Опора 7 выполнена в виде гибочной матрицы, в нижней части которой выполнен направляющий паз А, расположенный перпендикулярно продольной оси штампа, в котором подвижно установлен подпружиненный относительно этой матрицы пружинами 9 упор 10, перемещение которого ограничивается штифтом 11 и пазом Б.

Упор 10 снабжен по меньшей мере одним выступом 12, расположенным вне рабочей зоны штампа и выполненным в виде клина.

Отрезной пуансон 2 снабжен гибочной ступенью 13, имеющей клиновую поверхность В, образующую с клиновой поверхностью выступа 12 клиновой механизм регулирования хода упора 10. Ступень 13 установлена на пуансоне 2 с зазором между ее рабочей поверхностью и опорой 7, соответствующим толщине обрабатываемой заготовь 14.

На противоотжиме 8 с возможностью поворота вокруг оси 15 установлен предварительный упор 16, выполненный в виде двуплечего рычага, одно плечо которого

имеет фиксирующую поверхность, а второе является противовесом.

Угол наклона опорной поверхности споры 7 относительно вертикальной оси ыыг, па соответствует углу изгиба концевого

участка заготовки 14,

Штамп для формирования фасок на листовых заготовках работает следующим образом.

Заготовку 14 укладывают на опорную

поверхность опоры 7 до упора в фиксирующую поверхность предварительного упора 16 (фиг. 1).

При ходе ползуна пресса (не показан) вниз прижим 5 опускается на заготовку 14 и

под действием пружин 4 прижимает ее к опорной поверхности опоры 7. При этом перемещение прижима 5 вниз прекращается, а пуансон 2 продолжает перемещение вниз, изгибая рабочей поверхностью нижней гибочной ступени 13 концевой участок заготовки 14 и поворачивая предварительный упор 16 вокруг оси 15. Затем вступает в контакте концевым участком этой заготовки режущая кромка отрезного пуансона 2.

При этом торец заготовки 14 упирается в верхнюю плоскость упора 10 (см. фиг. ). Этот момент соответствует началу формирования фаски. После этого происходит внедрение режущей кромки пуансона 2 в

тело заготовки 14. Одновременно вступают во взаимодействие клиновая поверхность, расположенная на выступе 12 упора 10, и клиновая поверхность В гибочной ступени 13, в результате чего упор 10 перемещается,

сжимая пружину 9, в сторону, противоположную расположению пуансона 2. Между рабочей поверхностью гибочной ступени 13 и вертикальной плоскостью упора 10 образуется зазор, обеспечивающий удаление отхода,

По мере приближения режущей кромки пуансона 2 к верхней плоскости vnopa К)

величина этого зазора увеличивается и в окончательный момент формирования фаски этот зазор достигает максимальной величины, при этом режущая кромка пуансона 2 совпадает с вертикальной плоскостью упо- ра 10 (фиг. 4).

Так как отход выдавливается в зазор между вертикальной плоскостью упора 10 и рабочей поверхностью гибочной ступени 13 пуансона 2 под давлением, то это давление препятствует образованию скалывающих трещин, обеспечивая при этом высокое качество получаемых фасок.

Конфигурацией клиновых поверхностей В и выступа 12 можно задавать начало, конец и скорость образования зазора и тем самым обеспечивать различное давление в зоне обработки заготовки 14 в зависимости от требуемого качества поверхности фаски.

При обратном ходе ползуна пресса пружины 9 возвращают упор 10 в исходное положение, фиксированное штифтом 11 и пазом Б, пружины 4 возвращают прижим 5 в исходное положение, фиксированное винтами 3, а упор 16 под действием противовеса проворачивается вокруг оси 15 до упора в плоскость противоотжима 8. Отштампованная заготовка 14 снимается со штампа.

Затем устанавливается очередная заготовка 14 и цикл повторяется.

Формула изобретения

1,Штамп для формирования фасок, содержащий смонтированные на верхней плите отрезной пуансон и прижим, закрепленную на нижней плите опору под обрабатываемую заготовку, подпружиненный упор, расположенный на нижней плите с возможностью взаимодействия с отрезным пуансоном, а также средства регулирования хода упора и противоотжим, отличающийся тем, что, с целью расширения технологических возможностей штампа за счет совмещения операций формирования фасок и отгибки концевых участков заготовки, опора выполнена в виде гибочной матрицы с направляющим пазом, перпендикулярным продольной оси штампа, пуансон жестко закреплен на верхней плите и снабжен гибочной ступенью, размещенной на его рабочем торце, противоотжим установлен на нижней плите, а упор расположен в направляющем пазу гибочной матрицы.

2.Штамп по п. 1, отличающийся тем, что средства регулирования хода упора выполнены в виде клинового механизма, клинья которого закреплены на упоре и гибочной ступени пуансона.

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для получения фасок | 1989 |

|

SU1667990A1 |

| Штамп для изготовления пружинных стопорных колец | 1988 |

|

SU1641493A1 |

| Штамп для изготовления изделий типа "петля | 1986 |

|

SU1368070A1 |

| Штамп для торцовой гибки деталей из листовых заготовок | 1986 |

|

SU1444042A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ СКОБООБРАЗНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2047406C1 |

| ШТАМП ДЛЯ ОТГИБКИ ЭЛЕМЕНТОВ ЗАГОТОВКИ В РАЗНЫЕ СТОРОНЫ | 1991 |

|

RU2021861C1 |

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Штамп для гибки | 1988 |

|

SU1523223A1 |

| Штамп для гибки скоб | 1986 |

|

SU1388152A1 |

| Штамп совмещенного действия для отрезки заготовки от ленты и гибки острого угла изделия | 1984 |

|

SU1278072A1 |

Изобретение относится к технологической оснастке для обработки металлов давлением. Цель изобретения - расширение технологических возможностей за счет совмещения операций формирования фасок и отгибки концевых участков заготовки. Штамп содержит закрепленные на верхней плите 1 отрезной пуансон 2 с гибочной ступенью 13 и прижим 5, а также смонтированные на нижней плите 6 гибочную матрицу-опору 7, противоотжим 8, подпружиненный упор 10 и предварительный упор 16. Упор 10 связан с верхней плитой 1 посредством клинового механизма регулирования его хода с клиньями, закрепленными на упоре 10 и гибочной ступени 13. При ходе ползуна пресса вниз прижим 5 прижимает заготовку 14 к опоре 7, а пуансон 2 гибочной ступенью 13 изгибает концевой участок заготовки 14 и поворачивает предварительный упор 16. Затем вступает в работу отрезной пуансон 2. При этом торец заготовки 14 упирается в верхнюю плоскость упора 10. Одновременно посредством клинового механизма упор 10 отводится из рабочей зоны. Между рабочей поверхностью гибочной ступени 13 и вертикальной плоскостью упора 10 образуется зазор, обеспечивающий удаление отхода. 1 з.п.ф-лы, 4 ил.

В 7 U А 9 Б Фиг. 1

-16 В

К 5

...

.

S

10

Фиг.З

Фаг. 2

| Устройство для получения фасок на изделиях из листового материала | 1971 |

|

SU656703A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Штамп для формирования фасок | 1982 |

|

SU1097412A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-07-30—Публикация

1988-09-05—Подача